上跨营运铁路门式墩钢盖梁的选用和吊装施工

2020-05-12薛红博

薛红博

摘要:在新建铁路客运专线桥梁施工过程中,由于线路设计曲线半径大,跨越既有营运铁路线时会遇到线路夹角较小的情况,就必须采用门式刚架墩的结构形式通过。柳州至南宁客运专线南河双线特大桥原设计33号墩~42号墩采用预应力混凝土门式刚架墩跨越既有湘桂铁路,但由于征地拆迁难度大,无法实施便线绕行方案,特此将门式墩结构形式变更为混凝土柱身+钢盖梁方案。本文重点介绍了钢盖梁的规格选用、吊装设备的选择、场地的布置、钢盖梁的吊装等关键步骤的施工技术,同时提出了几点施工期间的注意事项。

Abstract: During the construction of a new railway passenger dedicated line bridge, due to the large radius of the design curve of the line, it will encounter a small angle between the lines when crossing over the existing operating railway line, and it must adopt the form of a portal rigid frame pier. The original design of 33# to 42# piers of the Nanhe double-track super bridge of the Liuzhou-Nanning Passenger Dedicated Line used prestressed concrete portal frame piers to cross the existing Xianggui Railway. However, due to the difficulty of land acquisition and demolition, it is not possible to implement the detour scheme, so the gate pier structure is hereby changed to the concrete pillar + steel cover beam scheme. This article focuses on the construction techniques of key steps, such as, the selection of steel cover beam specifications, the choice of lifting equipment, the layout of the site, and the lifting of steel cover beams, and so on. At the same time, some points for attention during construction are proposed.

關键词:营运铁路;门式墩;钢盖梁;施工技术

Key words: operating railway;gate pier;steel cover beam;construction technology

中图分类号:U445.4 文献标识码:A 文章编号:1006-4311(2020)10-0163-04

1 工程概况

柳州至南宁客运专线南河双线特大桥原设计33号墩~42号墩采用预应力混凝土门式刚架墩跨越既有湘桂铁路,门式墩下铁路净高6.0~6.3m不等。门式墩盖梁采用支架现浇施工,并设置防护棚架保证既有铁路运营安全。

为满足电气化净空要求,既有湘桂铁路YK542+800~YK543+600段需原位落道,为此设南河便线将既有湘桂右线绕行,以进行落道及门式墩的施工。南河便线需征地约80亩,征地拆迁难度大,制约施工,门式墩无法开工。根据南宁铁路局湘桂建指《关于客车线南河双线特大桥门式墩变更设计的函》,门式墩成为柳南客专开通的控制性工程,为满足工期要求,原预应力混凝土门式刚架墩方案变更为混凝土柱身+钢盖梁方案。

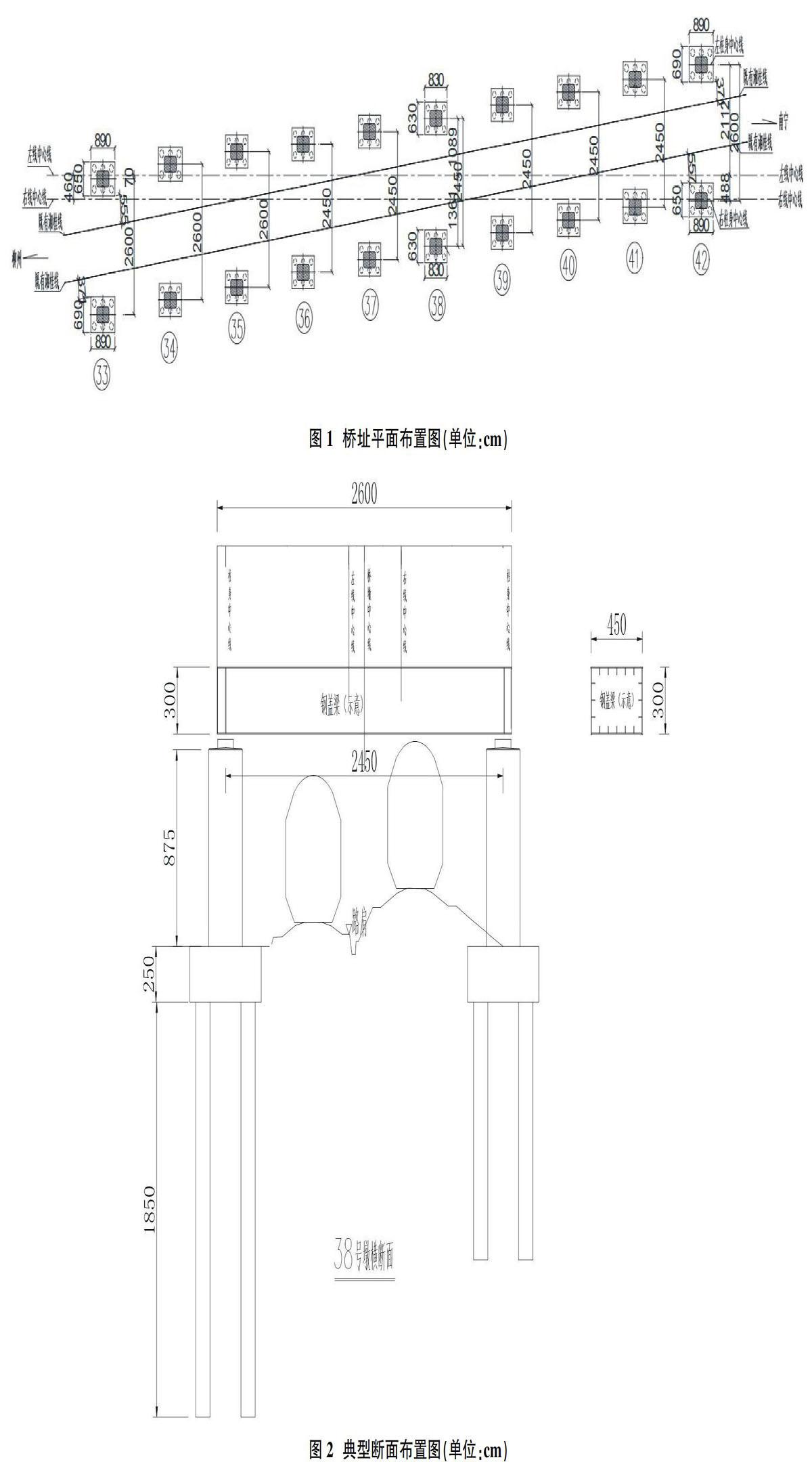

由于33号墩~42号墩的桩基已经施工完成,故桩基及承台维持原位置不变,混凝土盖梁改用钢盖梁,相应调整混凝土柱身构造。钢盖梁在工厂分段预制,现场拼装后利用铁路天窗时间整体吊装架设就位,取消原设计的防护棚架。钢盖梁下方既有湘桂铁路净空≥6.55m,预留接触网挂设条件。取消临时便线和对既有线的落道施工。因此工程投资费用和工期要求满足业主需求。桥址平面位置见图1所示。

2 钢盖梁的选用

南河特大桥33#~42#门式墩起讫里程DK543+043.819~DK543+266.126(对既有湘桂线里程K543+045~K543+268)门式墩与既有湘桂线斜交,选用钢箱盖梁上跨既有铁路线,根据现场的情况决定钢盖梁的长度为26.00m到31.93m,保持墩柱为实心钢混墩柱,墩柱基面长4.5m,宽3m。典型断面如图2所示。

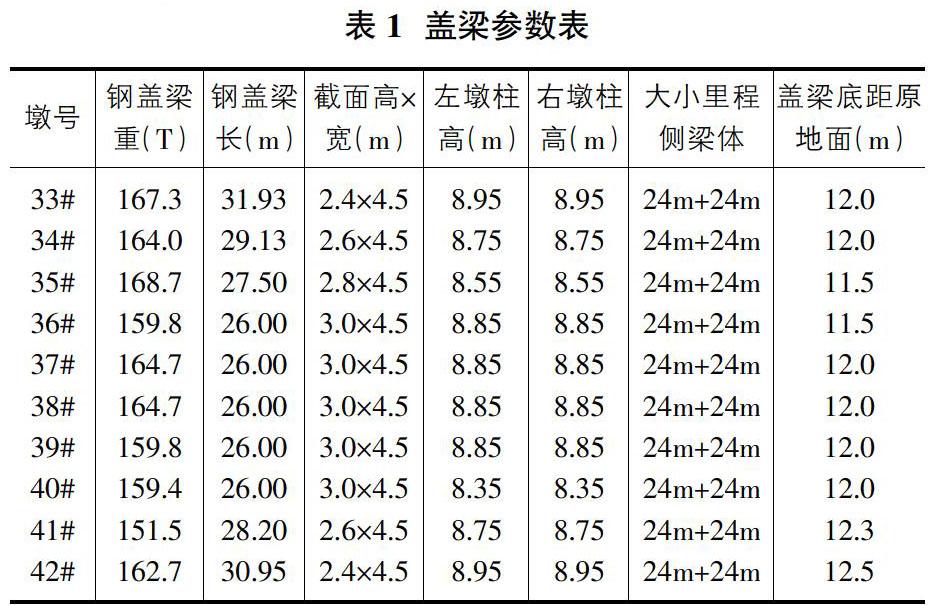

钢盖梁为钢箱结构,材质为Q345qD,宽4500mm,32号、42号盖梁高2400mm,34号、41号盖梁高2600mm,35号盖梁高2800mm,36~40号盖梁高3000mm。顶、底板厚32mm,腹板厚28mm,顶、底板设置5道□300mm×30mm纵向加劲肋,每个腹板设置3道□300mm×30mm纵向加劲肋。梁箱内设置一定横隔板,其间距不大于2500mm,支座处横隔板厚16mm,其它部位厚12mm,横隔板距400~2460mm,平均间距1400mm。横隔板开孔并镶边处理。钢盖梁各墩号参数见表1所示。

钢盖梁两端通过球形支座支承于混凝土柱身上,T梁通过支座支承于钢盖梁上。钢盖梁在工厂分段预制,现场拼装后利用铁路封锁点时间整体吊装架设就位。钢盖梁需设置预拱,顶底板按弧形抛物线,腹板按等高制造,具体预拱值见各构造图。不得因设置预拱而减小盖梁下既有湘桂铁路的净高。

需要特别注意的是钢结构制造应按照《铁路钢桥制造规范》要求实施,并控制好杆件的组装精度和各类焊接的质量,需要进行各类焊接的工艺评定,同时各板材和接头的力学性能要满足要求。

钢盖梁由于平面布置尺寸较大,在制造时应尽可能使用整板。钢盖梁板件间焊接尤其是坡口熔透焊,应按规范的要求,经过严格的探伤检查。

3 工程特点

3.1 钢梁尺寸大

钢梁长度26.00m~31.93m,根据图纸要求由工厂分节段,按2段或者3段加工。通过分段加工、分段运输,分片拼装,按片吊装。盖梁分段加工、运输规格见表2。

3.2 既有线施工配合要求大

既有湘桂鐵路车流密度大,封锁施工业务部门配合比较多,协调任务量大。钢盖梁吨位大,吊装作业半径比较大,现场需要大吨位吊车进行吊装。

3.3 吊装机械停放位置地基承载力要求高

根据钢盖梁参数表可知最重的一片梁为168.7t,作业半径约24~28m。经参考各吊装设备参数。拟采用中联650T履带300吨超起配置工况进行吊装。履带吊自身重量约950T,钢盖梁重约168.7T(最重一片),对地基承载力要求较高。根据吊车起吊工况参数要求,地基承载力不低于200kPa。

3.4 钢梁安装精度要求高

在施吊时,钢盖梁与混凝土柱墩之间连接采用螺栓连接,需要较高的吊装精度。

3.5 施工组织难度大

施工现场场地有限,就需要各种工序科学组织,在门式墩混凝土强度满足要求后,钢梁的拼装需要同期完成;大吨位吊机要根据钢梁的拼装进度适机进场,加上及时办理铁路要点计划,顺利完成施工。

4 钢盖梁吊装施工技术

4.1 施工工序安排

①吊车选择;②施工现场布置;③钢盖梁逐片拼装;④650T履带吊车进场、组装;⑤试吊及工况检查;⑥封锁既有线路、钢盖梁自33#至42#墩逐片吊装就位;⑦钢盖梁剩余工序(支座垫板、防落梁措施、检查梯、吊篮焊接等)施工。

4.2 吊车选择

经调查现场实际场地、道路等情况及对比各型号吊车性能参数,综合各方面因素决定优先采用650T以上带超起吊车方案吊装。本次吊装采用650t履带式起重机,300t超起平衡重,超起平衡重半径12m工况,单机吊装方案,重型主臂L=60m,作业半径R在22m吊装就位,作业半径R=22m,额定起重量Q=300t。整体吊装盖梁自重量168.7T,吊钩自重11T,钢丝绳自重2T,吊索具4T,合计185.7T。

参照650T履带吊起重性能表。吊幅22m,主臂长度60m时,650T履带吊起重能力为300t,安全系数为300/185.7=1.62满足吊装要求。吊装布置示意图见图3。

4.3 场地处理

4.3.1 钢盖梁拼装场地设置

根据施工现场情况可直接在吊车行走通道上每片钢盖梁对应门式墩处原位拼装。以保证后续钢梁进场即可拼装,拼装完成后即可吊装,减少错车干扰和场地内运输。

钢盖梁工厂分段加工完成,运至现场施工区域,拼装完成后从33#小里程侧往42#大里程侧依次吊装就位。吊装通道15m宽。钢盖梁在地面拼装台座上栓接成整体,钢盖梁拼装基础设置为5m×1m×0.5m混凝土基础,每榀钢梁共设置3~4个拼装基础。钢盖梁需叠两侧放置,根据钢盖梁重量要求,最重168.7T,拼装场地底面要求承载力为168.7×10/(5×3)=112.4kPa。

4.3.2 履带吊行走及支点场地建设

根据吊车自身重量及钢梁重量要求,履带吊行走道路宽度为15m,场地长250m。履带吊支点工作平台宽18m。场地基础采取换填处理。清除表面软弱土质,并压填片石至原有施工便道标高。填0.2m厚碎石垫层找平,碎石垫层上填筑0.7m厚级配碎石,分两层填筑压实。处理后的地基承载力用平板载荷测定仪进行检测不小于200kPa。吊装作业时,吊车履带下铺路基板,保证吊装作业顺利安全进行。

4.4 钢盖梁的拼装

钢盖梁为门式墩主要承力构件,焊接要求极高,钢结构的各构件采用焊接连接,接头的基材与力学性能与主体板材相同屈服极限、相同强度、相同韧性。焊缝要求为一级焊缝。梁体由厂家制作,经验收合格后分节段运输至架设位置,现场采用250吨位吊车逐片进行拼装。其中钢梁节段采用100—120T运梁平板车运输到达现场后,专人指挥进入施工场地,按现场指定位置停放到位。

4.5 钢盖梁吊装

中联QUY650t级履带式起重机属大型起重设备,设备结构复杂,分体部件多,运输要求高。为保证起重机运输搬迁过程中,有效的规避各种运输风险,优质高效、安全顺利地完成运输搬迁任务,必须编制吊车的运输计划。运至现场后,采用220T汽车吊进行组装,组装严格按照设备操作顺序和起吊规程执行。

4.5.1 吊前准备

首先按照规划支立650T履带吊,现场技术人员复核相对位置,司机检查吊车的状况,提前做好吊装准备的所有工作。同时准备好各种牵引绳索,辅助工人在梁两端头各2组,每组5人;左右两侧墩柱顶各配备技术人员1名,特别要在吊机的每个支腿处设置防护安全员,落实支腿的安全检查情况。各类设备和人员准备到位。

4.5.2 吊绳、揽风绳准备

现场总指挥人命令吊梁辅助人员分别挂好两端的钢丝绳,其中吊点距梁端均为4m,吊绳采用直径为120mm的无接头钢丝绳圈4根(单根额定荷载200T),用85t卸扣连接吊绳与钢梁的吊耳,吊耳采用厂制,与梁体采用同质钢材,并评定焊接质量。

揽风绳设置:分别在钢盖梁的两段4个角处设置4处缆风绳,吊装时跟随吊车能够旋转,满足将钢梁粗定位到墩顶位置。

4.5.3 试吊

在组装完主吊机后,必须一个既有线的封锁时间来进行单片梁体的试吊作业。试吊的作用主要是检查整个吊装的组织系统是否完善,同时检查吊机的性能,核实支腿地基的稳定性,检查各类索具和风缆绳匹配性。同时,在试吊作业时严格按照吊装程序执行,落实指挥人员、辅助人员、吊装司机、焊接人员、测量人员和既有线路设备防护人员的职责。确保指挥通讯畅通,现场技术人员需要详细记录试吊时的各工序持续时间和作业参数,便于为正式吊装时提供指导,做好充分准备。

试吊程序:指挥人员下达试吊命令→吊装班组安装卸扣→指挥人员下达起吊命令→吊装班组按命令起吊(高度按实际高度进行)→到位后吊机大臂向远离营业线侧旋转90°→向指挥人员汇报已旋转到位可落梁→指挥人员下达落梁命令→吊机反向旋转90°落梁→落梁至原位置→技术人员检查向指挥人员汇报检查情况→指挥人员命令拆卸扣→班组拆卸扣→吊车大臂回转→班组焊接→总结分析试吊成果。

4.5.4 吊装作业

在试吊完成后,总结了相关的成果,在既有运营铁路取得施工封锁点后,方可进行吊装作业。根据梁体的重量和吊车的作业半径、吊装高度,按既定的位置布置650t履带吊超起300吨配重起重吊装(半径22m计),吊装过程分为两步:

第1步:650T履带吊车提前就位,完成组装,在计划线路封锁点命令下达前90分钟准备各项工况,现场进行第2次试吊,辅助人员挂好吊钩后,由现场总指挥下过试吊作业命令,吊车缓慢起吊,要求梁体吊起0.1m时暂停作业,由现场安全负责人和各支腿防护人员检查支腿的稳定状态,辅助人员检查吊钩、吊绳,缆风绳的状态,若有不稳定情况立即停止吊装作业。技术人员对钢盖的吊点进行检查,确保吊点稳定。等各项无异常情况,等待线路封锁点。

第2步:当线路封锁命令下达,配合单位的电务人员切断区间接触网电源后,总指挥长下达起吊命令,但吊车的起升速度必须控制在1.25m/min以下,在起升过程中同时要进行安全检查。当起吊高度梁底超过墩柱支座顶1.5m(距地面14m)时停止。吊车顺时针缓慢回转至钢盖梁轴线位置正上方,人工牵引揽风绳定位后,缓缓下落至吊装就位。

4.5.5 落梁就位

在梁体下落距离支座面500mm时应停止下落,辅助缆风绳稳定梁体后再缓慢下降,现场落梁辅助人员及技术人员要保证梁体落位的准确控制,同时检查梁板底与支座间是否密贴,若不密贴采用1mm、2mm等厚度钢片垫实,焊接人员即可焊接地钢筋、防落梁钢构件。

4.5.6 撤鉤

钢盖梁与柱墩支座连接稳固后,由吊装指挥长下达撤钩命令,辅助人员进行撤钩作业,吊车缓慢收绳及转向。

4.5.7 转场

其他施工人员及时完成各项后序工作后,清理现场,吊车方可移位至下一墩位地点,在既有线封锁点内,循环进行下一片梁的吊装作业。

5 施工期间的注意要点

①本桥跨越既有线及靠近既有线的墩台施工时,应采取安全防护措施,并设置安全警示标志,保证铁路运营及施工安全。施工时要求列车限速45km/h,有车通过时,应停止大型设备作业。施工单位应与有关部门密切配合,确保列车运营及施工安全。

②各钢盖梁吊装必须在天窗时间进行,以确保安全。施工方案报既有铁路相关部门批准后方可施工。

③门式墩钢结构箱形杆件外表面采用《铁路钢桥保护涂装及涂料供货技术条件》(TB/T1527-2011)的第VII体系涂装,即环氧富锌底漆(至少2道,每道至少40μm),环氧云铁中间漆(至少1道,每道至少40μm),氟碳面漆(至少2道,每道至少30μm)。箱形杆件内表面采用《公路桥梁钢结构防腐涂装技术条件》(JT/T 722-2008)的S15体系,即环氧富锌底漆(1道,每道至少60μm),环氧云铁中间漆(1~2道,至少厚度120μm),环氧厚浆面漆(1道,至少80μm)。

④由于本工程临近既有运营铁路,必须对铁路运营相关设备进行有效的安全防护。

⑤本工程现场施工的主要安全风险源有:临近既有线接触网保护安全风险;夜间封锁吊装施工安全风险;大型设备操作安全风险;高空作业人身安全管理风险。

6 方案实施效果

本案门式墩盖梁由原来的支架现浇预应力混凝土施工改为钢盖梁吊装后,有效减少了施工临时便线绕行和征地拆迁的工程量,节约了工程投资。由于临近既有线,消除施工支架时对既有运营设备的干扰影响,减少了施工安全风险。同时,通过合理安排了施工组织,科学管理,大大节约了工期。积累的施工经验能有效指导类似工程的顺利实施。

参考文献:

[1]TB 10002.2-2005,铁路桥梁钢结构设计规范[S].

[2]TB 10212-98,铁路钢桥制造规范[S].

[3]TG/GW121-2014,高速铁路工务安全规则[S].