碱环境下拉挤型玻璃纤维聚氨酯螺柱性能的试验研究

2020-05-12吴发红张镓杰许玉佼

侍 伟,吴发红,,张镓杰,许玉佼,徐 婕

(1. 安徽理工大学土木建筑学院,安徽淮南 232001;2. 盐城工学院土木工程学院,江苏盐城 224051)

纤维增强复合材料(FRP)作为一种新型材料,逐渐应用于航空航天、土木工程、军事装备、环境保护等领域[1]。根据纤维增强复合材料中增强相材料的不同,纤维增强复合材料可分为玻璃纤维增强复合材料(GFRP)、碳纤维增强复合材料(CFRP)、玄武岩纤维增强复合材料(BFRP)等,其常见的制备工艺有拉挤、缠绕、模压和手糊等[2]。本文主要研究拉挤型玻璃纤维复合材料。

螺栓连接作为复合材料结构连接中最广泛使用的一种形式,得到许多学者的重视,有许多研究成果问世。周毛毛等[3]通过拉挤型玻璃纤维复合板材的拉伸试验,测得GFRP板材的抗拉强度和弹性模量等基本力学参数;马毓等[4]对拉挤型玻璃纤维复合板材的螺栓连接进行拉伸试验,从顺纤维和横纤维两个受力方向研究了螺栓连接接头的不同破坏模式;刘玉擎等[5]从螺栓直径与板件厚度比、搭接板件组成及荷载作用方向3个方面,分析了各变化参数对拉挤GFRP层合板螺栓连接力学性能的影响;陈尚能等[6]通过海水各组分对GFRP腐蚀性能的影响研究,探讨了海水浸泡对GFRP性能的影响因素和腐蚀机理。

上述研究大多针对玻璃纤维复合板材进行,而对玻璃纤维螺柱的研究还比较少。本文主要研究直径12 mm的拉挤型玻璃纤维聚氨酯螺柱的力学性能,以及不同时长碱环境下碱离子对其耐碱腐蚀性能的影响,并与M12型普通钢制螺栓进行对比试验,探讨其不同的影响规律。

1 拉挤型玻璃纤维聚氨酯螺柱与普通钢制螺栓的连接试验

1.1 试件制作

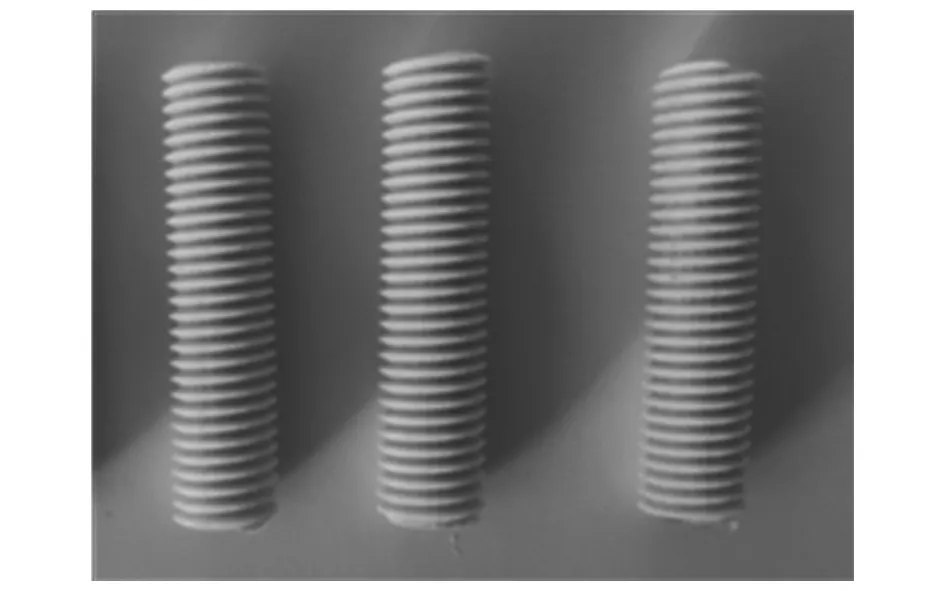

试验中玻璃纤维螺柱为江苏飞博尔新材料科技有限公司生产的拉挤型玻璃纤维聚氨酯螺柱,螺柱长度为50 mm,直径为12 mm,螺纹间距为2 mm(螺柱有效直径d由游标卡尺测得并取平均值,配套螺母采用市面上流通的高强钢制螺母);螺柱轴向方向与纤维方向一致,其力学性能参数参考拉挤型玻璃纤维层合板的材性试验结果,见表1。试验所用拉挤型玻璃纤维层合板为单向板,即其纤维铺层方向都是同一角度。对比试验采用M12型普通钢制螺栓和螺母进行。试验中玻璃纤维螺柱共3组,每组3个试件;普通钢制螺栓共2组,每组3个试件。玻璃纤维螺柱和普通钢制螺栓如图1所示。

表1拉挤型玻璃纤维层合板力学性能参数

Table1Mechanical properties of pultrudedglass fiber laminates

参数数值 纵向弹性模量/GPa30.10 横向弹性模量/GPa3.73 泊松比0.12

图1 拉挤型玻璃纤维螺柱、普通钢制螺栓Fig 1 Pultruded glass fiber studs, ordinary steel bolts

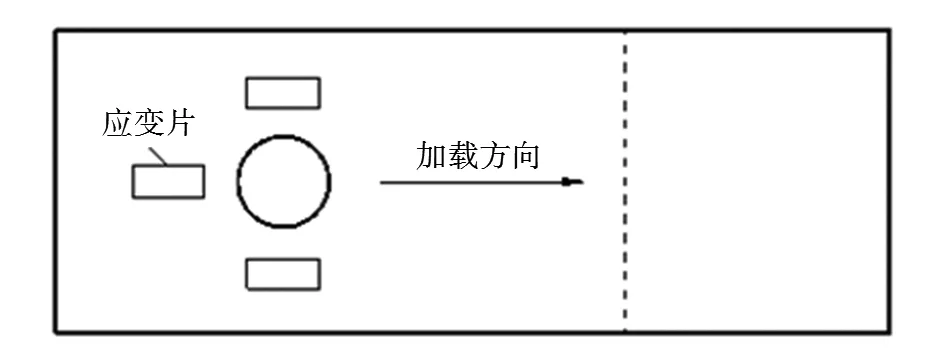

试验连接试件接头部分采用固定尺寸钢板,尺寸如图2所示。钢板采用Q235钢,弹性模量为206 GPa,板厚t=4 mm;连接螺栓孔直径D=12 mm。按《钢结构设计标准》[7]中螺栓排列端距和边距的构造要求,螺栓中心至构件边缘距离的最大容许距离为4D或8t(取两者的较小值),顺内力方向时的最小容许距离为2D,垂直内力方向、锯割边、其他螺栓时的最小容许距离为1.2D。同时结合其他尺寸界定研究的结论,确定试件端距E=30 mm,边距W/2=20 mm。故试件总长L=110 mm,宽度W=40 mm,夹持端端头长L′=35 mm,板厚t′=8 mm。

图2 钢板试件尺寸Fig 2 Size of steel plate specimen

1.2 试验方法及装置

按《纤维增强塑料性能试验方法总则》[8]规定进行试验。试验前对钢板夹持端表面进行粗糙处理,便于试验机夹具固定,防止试验过程中发生滑动;用氢氧化钠固体试剂和蒸馏水配制pH=13的氢氧化钠溶液。试验时,取密封玻璃瓶3个,其中两瓶分别放入一组玻璃纤维螺柱试件,第3瓶放入一组普通钢制螺栓试件;向3个玻璃瓶中分别倒入配制好的氢氧化钠溶液至试件浸没,密封后将3个玻璃瓶移入60 ℃恒温水箱中存放,以加速腐蚀进程,节约试验时间;将一组玻璃纤维螺柱试件和普通钢制螺栓试件浸泡30 d(相当于常温环境下浸泡1 000 h)后取出,另一组玻璃纤维螺柱试件浸泡60 d(相当于常温环境下浸泡2 000 h)后取出,并与常规环境下剩余的一组玻璃纤维螺柱试件和一组普通钢制螺栓试件进行外观比较和螺栓连接抗剪承载力试验。

浸泡后的试件如图3所示。将浸泡好的2组玻璃纤维螺柱试件取出晾干后,与清理干净的打孔钢板进行螺栓连接;在用扭力扳手施加5 N·m的螺栓预紧扭矩后,在螺柱与高强度螺母间滴入适量502胶水,以加固连接(要避免过多的胶水四处蔓延,影响试验数据准确性)。而普通钢制螺栓试件进行螺栓连接时,不需要施加预紧扭矩和滴加502胶水,直接拧紧即可。

常规环境下的试件连接方式与浸泡后的试件相同。

a 浸泡30 d的玻璃纤维螺柱

b 浸泡30 d的普通钢制螺栓

c 浸泡60 d的玻璃纤维螺柱 图3 浸泡后的试件Fig 3 Specimen after being immersed

在连接好试件的每块钢板底面圆孔周围(试件外侧,见图4)顺加载方向布置3片BFH120-3AA-D150型应变片,使其在不接触螺母的前提下尽量靠近圆孔。采用1/4桥路连接,不带温度补偿的uT7116Y高速静态应变仪测量试件沿荷载方向的应变,采样频率为1次/s。试验时,调整夹具位置,将试件两端放入夹具夹紧,试件的中心线与上下夹具的中心线对准;采用量程为100 kN的Byes2100电子万能试验机对连接试件匀速施加竖向荷载直至试件破坏,并由万能试验机自动记录荷载及位移数据。加载采用位移控制方法,加载速率为2 mm/min,加载装置如图5所示。

图4 应变片布置Fig 4 Configuration of strain gauge

图5 加载装置Fig 5 Loading device

2 试验结果及分析

2.1 外观观察

试件加载前,以常规环境下的试件作为参照,对浸泡后的玻璃纤维螺柱试件和普通钢制螺栓试件进行外观检查。检查发现,浸泡30 d的玻璃纤维螺柱试件表面被轻微腐蚀,出现少量粉末状颗粒物,但结构基本完整;浸泡60 d的玻璃纤维螺柱试件表面与浸泡30 d的玻璃纤维螺柱相比腐蚀较为明显,出现较多粉末状颗粒物,同时螺纹结构部分出现一些缺口,检查过程中由于试件接触,缺口范围进一步扩大;浸泡30 d的普通钢制螺栓表面出现一些锈斑,但结构依然完整。外观检查结果表明,碱环境对玻璃纤维螺柱螺纹结构的影响较为明显。

另外,在连接试件施加螺栓预紧扭矩的过程中,被氢氧化钠溶液浸泡60 d的3个玻璃纤维螺柱试件,都出现了“滑丝”现象,从而无法施加预紧扭矩,即该螺柱在实际工程中已不能继续使用,但本试验为保证数据完整性,仍按照正常试验步骤进行。其他试件均未出现“滑丝”现象。

2.2 数据分析

试验中连接强度σ定义为:

式中:P为连接试件发生破坏时的最大荷载,kN;d为游标卡尺测得的有效螺柱直径(M12型普通钢制螺栓有效直径按《钢结构设计标准》[7]规定,取10.36 mm),mm;t为打孔钢板板厚,mm。

试验中得到的试件破坏荷载、有效面积、连接强度及破坏模式如表2所示,试件平均破坏荷载、平均连接强度如表3所示。表2试件编号第1项中30代表被氢氧化钠溶液浸泡30 d,60代表被氢氧化钠溶液浸泡60 d,常规环境下的试件编号第1项省略;第2项中G代表拉挤型玻璃纤维螺柱试件,F代表普通钢制螺栓试件;第3项中数字为试件在其组内的编号。由表3可知,被氢氧化钠溶液浸泡30 d的玻璃纤维螺柱试件和普通钢制螺栓试件的抗剪承载力与常规环境下的试件相比没有明显下降,而被氢氧化钠溶液浸泡60 d的玻璃纤维螺柱试件的抗剪承载力下降较明显;在相同环境条件下,拉挤型玻璃纤维螺柱的抗剪承载力约为普通钢制螺栓抗剪承载力的70%~80%。

表2试件破坏荷载、连接强度及破坏模式汇总表

Table2Summary of specimens’ failure load, connection strength and failure mode

试件编号破坏荷载P/kN有效面积d×t/(mm×mm)连接强度σ/MPa破坏模式30-G-122.7410.87×4523.00 剪断30-G-223.4010.98×4532.79 剪断30-G-322.2310.93×4508.46 剪断30-F-128.6110.36×4690.40 剪断30-F-229.1010.36×4702.22 剪断30-F-329.1710.36×4703.91 剪断60-G-118.7310.42×4449.38剪断60-G-220.7110.21×4507.10剪断60-G-319.4710.39×4468.48剪断

表3试试件平均破坏荷载及平均连接强度汇总表

Table3Summary of specimens’ average failureload and connection strength

试件分组平均破坏荷载P/kN平均连接强度σ/MPa30-G22.79521.4230-F28.96698.8460-G19.64474.99G22.97520.22F28.86696.43

由表2可知,拉挤型玻璃纤维螺柱试件的破坏模式都是剪断破坏,其破坏形态如图6所示。玻璃纤维螺柱连接试件受拉一段时间后,随着荷载的不断增大从一开始的水平状态转变为略微倾斜状态;在螺柱即将被剪断破坏时,会发出一阵清脆的“丝丝”声,紧接着突然“啪”的一声,螺柱被剪断并从连接试件上飞出,同时接头钢板分离,连接试件破坏。对破坏后的接头钢板进行检查,可以发现钢板螺孔承压侧出现玻璃纤维螺柱的碎屑以及明显的螺纹咬痕,孔边板件也出现挤压损伤。普通钢制螺栓破坏模式与拉挤型玻璃纤维螺柱试件破坏模式类似,也是剪断破坏。螺栓剪断破坏时,随着“啪”的一声,螺栓被剪断并飞出,连接试件破坏,接头钢板也出现了与玻璃纤维螺柱试件程度相当的螺纹咬痕及挤压损伤,但试件即将破坏时的持续时间要比玻璃纤维螺柱试件长一些。

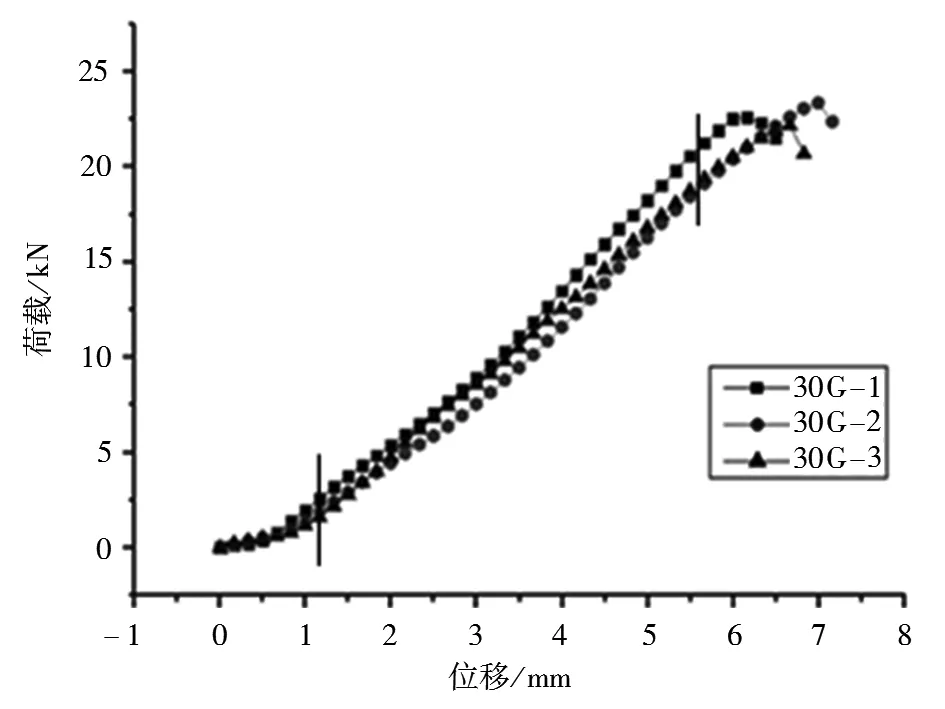

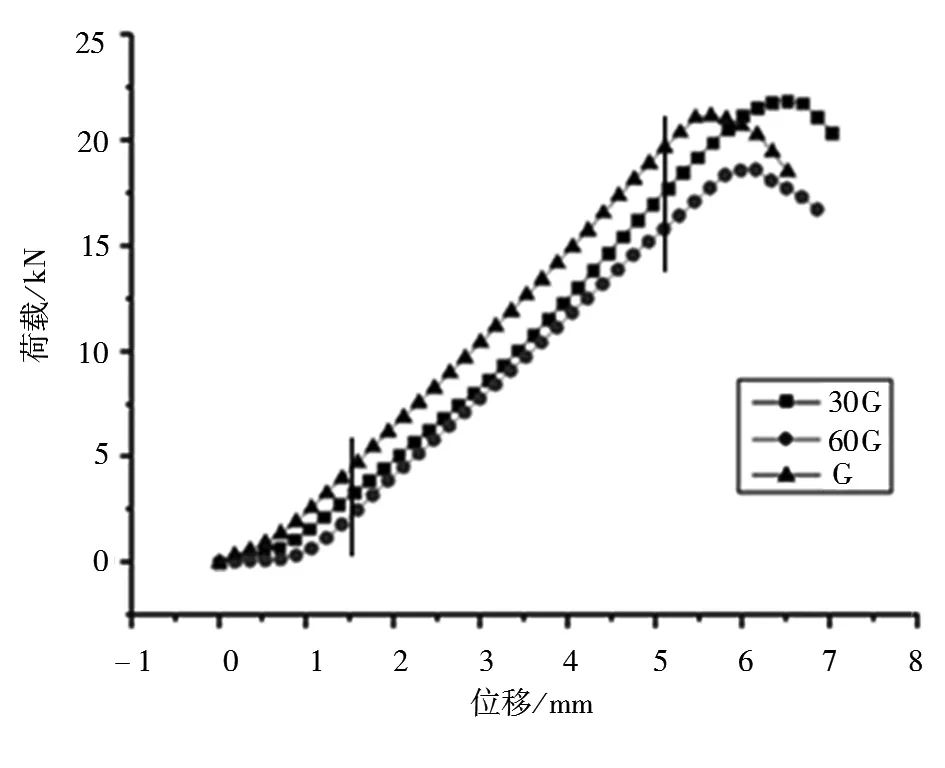

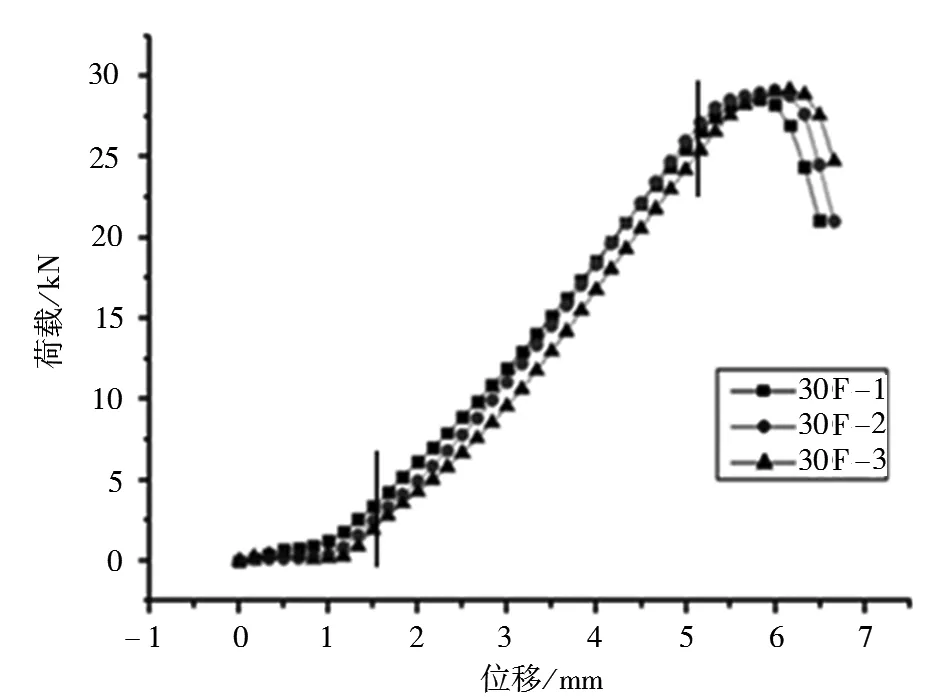

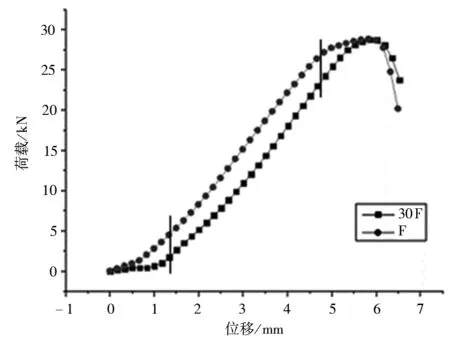

玻璃纤维螺柱试件和普通钢制螺栓试件的荷载—位移曲线如图7所示。由图7a、7b可知:玻璃纤维螺柱试件破坏主要包含3个阶段,其中第一阶段是位移增加,但荷载增长比较缓慢,连接试件在这一阶段主要克服螺柱与板件之间的摩擦力,同时螺柱螺纹也受到挤压,钢板螺孔与螺柱之间的空隙被填满;第二阶段随着位移的增加,荷载呈线性增长趋势,直至试件发生破坏时的最大荷载P,这一阶段连接试件处于孔壁承压状态;第三阶段随着螺柱直接被剪断,连接试件破坏,荷载经过峰值后迅速降低。由图7d可知,普通钢制螺栓试件破坏的3个阶段与玻璃纤维螺柱试件破坏大体相同,只是在第三阶段普通钢制螺栓并没有立刻被剪断,而是经过短暂的屈服阶段后被破坏。

a 试件破坏

b 螺柱被剪断

c 钢板内侧螺孔被挤压 图6 螺柱破坏模式Fig 6 Stud failure mode

a 30 d玻璃纤维螺柱

b 60 d玻璃纤维螺柱

c 玻璃纤维螺柱曲线对比

d 30 d普通钢制螺栓

e 普通钢制螺栓曲线对比 图7 荷载—位移曲线Fig 7 Load-displacement curves

对图7a、7b的曲线取平均值,并与常规环境下试件的荷载—位移曲线对比,得到图7c的玻璃纤维螺柱对比曲线。由图7c可知,被氢氧化钠溶液浸泡30 d的玻璃纤维螺柱试件的抗剪承载力与常规环境下的试件基本持平,而被氢氧化钠溶液浸泡60 d的玻璃纤维螺柱试件的抗剪承载力下降较多;浸泡后的试件在破坏第一阶段用时较长,说明碱环境对拉挤型玻璃纤维螺柱试件的影响较大,螺柱螺纹被氢氧化钠溶液部分腐蚀,螺纹强度降低,使得连接试件在进入孔壁承压阶段前,需要耗费更多时间来填满空隙,且氢氧化钠溶液浸泡时间越长对玻璃纤维螺柱试件的影响越大。由图7e可知,被氢氧化钠溶液浸泡30 d后,普通钢制螺栓试件的抗剪承载力基本不变,但是同样存在螺纹被部分腐蚀的问题。

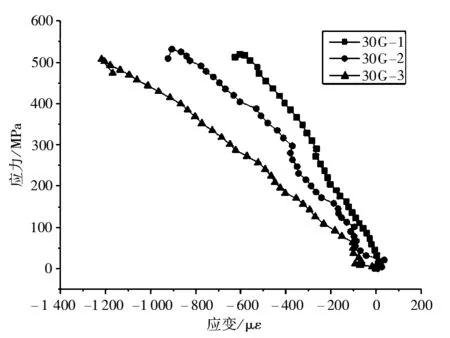

浸泡后的玻璃纤维螺柱试件的应力—应变曲线如图8所示。由图8可知:连接试件在破坏第一阶段主要克服螺柱与板件之间的摩擦力,同时填满钢板螺孔与螺柱之间的空隙,此时板件端头靠近螺孔处的应力很小,应变也在拉应变与压应变之间浮动,部分试件要克服的摩擦力较大,出现短暂的拉应变阶段;进入破坏第二阶段后,板件孔壁开始承压,且随着应力的不断增大,板件端头都表现为压应变且呈线性增长趋势;在破坏第三阶段,连接试件破坏,应力与应变也随之迅速下降。

a 30 d玻璃纤维螺柱

b 60 d玻璃纤维螺柱 图8 应力—应变曲线Fig 8 Stress-strain curves

3 结论

(1)在常规环境下和1 000 h的pH=13碱环境浸泡下,拉挤型玻璃纤维螺柱和普通钢制螺栓的抗剪承载力基本不变,且拉挤型玻璃纤维螺柱的抗剪承载力约为普通钢制螺栓抗剪承载力的70%~80%。

(2)拉挤型玻璃纤维螺柱破坏为脆性破坏,破坏前会听到“丝丝”响声;试件内纤维逐渐被剪断,最终试件由于抗剪承载力不足被破坏。

(3)碱环境对拉挤型玻璃纤维螺柱的影响较大,其腐蚀程度随浸泡时间的延长而不断增大,螺柱表面逐渐有纤维颗粒掉落,螺纹部分甚至出现缺口,导致安装时无法施加预紧扭矩而不适合继续使用,因此实际应用过程中应避免过长时间的碱环境接触。

(4)本文仅对江苏飞博尔新材料科技有限公司生产的拉挤型玻璃纤维聚氨酯螺柱进行了碱环境下浸泡1 000 h和2 000 h的模拟腐蚀试验,研究结论存在一定的局限性,后续研究可从进一步延长腐蚀时间(如腐蚀3 000 h或更长时间)、置于不同腐蚀环境(如酸环境、氯离子环境等)、运用电镜扫描技术以及改进生产工艺等方面进行更加深入的探讨。