框架侧移台液压机冲裁缓冲控制的实现

2020-05-12乔礼惠姜君杰

乔礼惠,姜君杰

(江苏国力锻压机床有限公司,江苏 扬州 225009)

当前汽车生产凸现车型个性化特点,换型周期越来越短,换型主要表现在车身形状和结构的变化等方面,而与之相适应的是金属板材冲压件的千变万化。随着液压机关键技术的突破,液压机的系统具有对压力、行程、速度单独调整功能后,不仅能够实现对复杂工件以及不对称工件的加工,而且做到了极高的成品率。可变的动力组合、可调的工作行程和极具优势的性价比,使得液压机与机械压力机相比具有较大的优越性。但这不能说明液压机就能取代机械压力机,毕竟液压机存在工作节奏小于机械压力机,工作油液有一定的使用寿命需定期更换,漏油、渗油现象时有发生对环境污染较大等缺点。

液压机在工作过程中会存在液压冲击,这是由于能量的突然释放,引起液体压力急剧变化,产生很大的液压冲击波,将沿着管道传播,引起管道剧烈振动,不但会使固定螺钉产生松动而且会损坏密封,使管道联结处松动,严重时甚至引起管道破裂。特别是液压机进行零件冲裁切边加工时,在金属材料断裂瞬间,因工件负载突然消失,油缸内的液体压缩能和机身弹性变形能急剧释放,造成板料在断裂瞬间滑块突然失控,以极快的速度下冲,机床会产生强烈的冲击和振动,并伴随着很大的噪声。目前各主机厂家普遍的做法是在滑块两侧安装缓冲装置,在工作行程略超过料厚2/3时,以增加滑块下行的阻力,使液压机在材料断裂时不致突然失载,因而减小了冲击振动。对于不带移动工作台或前移台的机床一般采用下置式缓冲缸,其放置在工作台左右两侧立柱内。而对于侧移台液压机,通常采用上置式缓冲装置结构,常规的上置式缓冲缸一般通过调节缓冲螺母在缓冲缸拉杆上的位置来手动调节缓冲作用点,但大型液压机缓冲螺母设置在滑块两侧,距离地面较高,操作难度大且存在高空作业的危险因素。而电动调节的缓冲结构,缓冲螺杆安装在滑块两侧,缓冲缸安装在工作台两侧立柱内,对移动工作台的移进移出特别是安装有较高模具时易干涉。而如果采用下置式缓冲装置将缓冲缸安装在移动台上,随移动台一起移动,缓冲缸的管路连接也存在一定的困难。基于上述各结构的优缺点,为满足侧移台液压机缓冲装置电动调节的需求,我公司为山东梅拉德能源动力科技有限公司提供的液压机生产线,配置有上置液压调节缓冲装置,不但可对两侧独立的缓冲行程分别调整,还具有调节行程满足50mm~600mm的功能。取得国家实用新型专利证书《带复合型缓冲油缸的液压机》,证书号:ZL2017 2 0792364.7。

1 结构形式

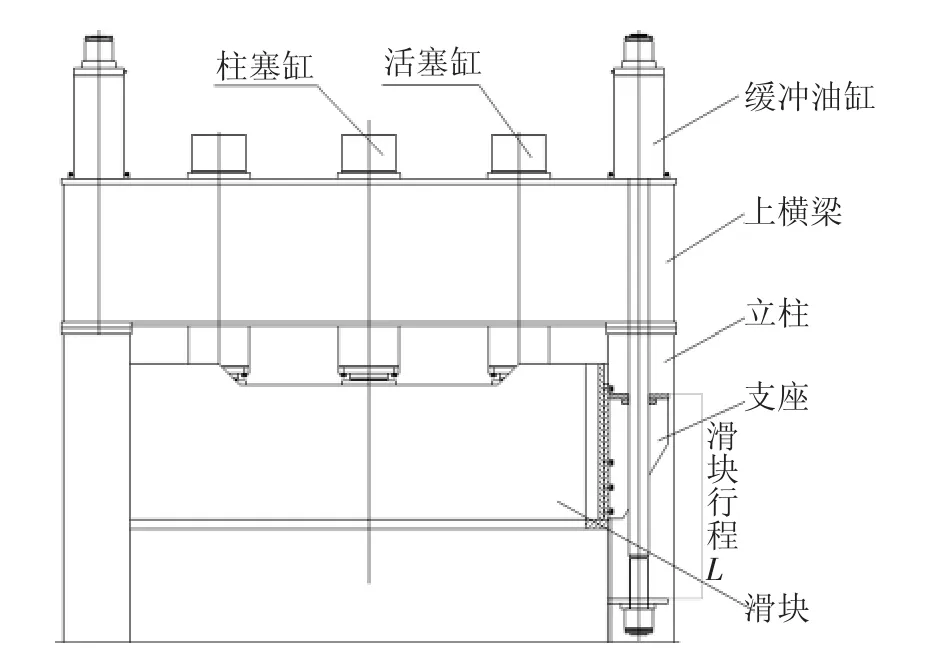

液压调节结构的缓冲装置布局简图如图1所示,上横梁中心安装柱塞缸,柱塞缸的左右两侧安装有活塞缸,柱塞缸与活塞缸的活塞杆通过法兰与滑块相连接,在上横梁的最外侧左右两端对称安装有缓冲油缸,同时在滑块左右两侧对称布置有向外侧伸出的缓冲支座,缓冲缸拉杆从缓冲支座中穿过后安装上锁紧螺母和防松螺母,拉杆不与缓冲支座连接,此种结构型式做到了滑块做上下运动时缓冲缸拉杆不跟随其一起运动,有效减轻了滑块回程的重量,降低了回程力。

图1 上置式缓冲装置结构布局

图2 油缸结构简图

图3 触摸屏画面

油缸结构简图如图2所示,油缸仍采用柱塞缸结构并结合公司折弯机外挡油缸的结构型式,缸体内部安装有活塞杆,活塞杆采用中空式,中间穿插拉杆,拉杆顶部加工有螺纹用于安装锁紧螺母和防松螺母,确保拉杆与活塞杆成为一体上下运动,同时拉杆下部也加工有螺纹用于安装锁紧螺母和防松螺母。此部分可调行程L2是作为主行程L1的补充,可对不同高度模具的冲裁行程进行微调。活塞杆上的密封结构采用YX圈+格莱圈型式,而缸口导套上的密封结构则采用YX圈+斯特封型式。

2 控制系统说明

在缓冲缸拉杆的上顶端安装有连接杆,连接杆与位移传感器滑块相连接,通过采集位移传感器信号进行模数转换处理后便可在触摸屏画面上实时显示当前位置,通过触摸屏设置缓冲缸位置,触摸屏画面如图3所示。另外两只缓冲缸分别由两套单独的液压系统进行控制,并在两液压系统之间设置有平衡阀块,两套液压系统采用两路泵源提供动力油,液压原理如图4所示。现就缓冲行程调整方式进行说明:以左侧缓冲行程调整为例,PLC根据采集到的位移传感器信号与触摸屏上设置的缓冲位置进行比较,如位置存在偏差,电磁阀YV11得电,插装阀C1处于关闭状态,同时电磁阀YV12得电,插装阀C3打开,动力油经C3进入缓冲缸油腔,从而实现缓冲行程的调节。随着缓冲活塞杆的往上运动带动位移传感器的信号变化,当位置信号变化的数值与设置数值一致时,电磁阀YV11、YV12 失电,调整动作停止。在滑块下行过程中,当滑块侧面的支座接触到缓冲缸拉杆下部的锁紧螺母时将带动缓冲缸拉杆一起往下运行,此时缓冲缸便处于受迫下行状态,压力由系统上的调压阀F3或机身立柱上的远程调压阀F1控制,此时电磁阀YV11处于失电状态,插装阀C1受梭阀控制,而梭阀状态又受两只缓冲被迫下行压力控制,最终压力高的一侧液压油会通过插装阀C1进入压力低的一侧,从而保证了两边缓冲压力相等,当然前提条件是手动调整缓冲压力时需预先设置好压力。动力油源采用伺服泵控制,在顶出阶段启用高精度闭环控制,根据采集的位移传感器和压力传感器信号进行闭环运算,输出经过计算的速度指令控制伺服电机转速,从而实现高精度定位控制,确保两侧缓冲行程偏差在±0.05mm范围内。

图4 液压原理图

3 快速卸压

除了增加缓冲装置外,在冲裁工作行程结束后,还应尽可能快地卸去主缸上腔的压力,以消除滑块下冲的动力,减少冲击振动。现有主缸充液阀卸压时间通常控制在0.5s~1.5s,无法做到快速卸压。通过在主缸上腔管路上增加单独卸压插装阀块,并通过电磁阀控制便可实现快速卸压动作,同时卸压阀插件的开口大小可通过调节杆调整,从而调节卸压速度的快慢,可有效减轻冲击和振动。另外增加的单独卸压阀块还有一个功能,当使用带有氮气缸的模具时,在主缸上腔充液阀打开后会因氮气缸能量释放形成反弹,造成机床滑块和活塞杆的快速上升,在此过程形成较大的冲击和噪声,而采用单独卸压阀先进行预卸压不打开充液阀的方式可在主缸上腔形成一定的背压,从而实现氮气缸能量释放时滑块缓慢抬起,待氮气缸内能量全部释放后同时检测到主缸上腔压力≤0.5MPa后再打开主缸充液阀,实现滑块的正常回程动作。氮气功能是否选用及卸压时间可在触摸屏画面中进行设置。

4 缓冲点调整方法

缓冲缸拉杆位置调整过程为首先使机床滑块无压力下行,进行模具闭合,直至上模刃口刚接触零件表面,通过手动按钮分别调节缓冲缸拉杆往上运动,使缓冲缸拉杆下部的锁紧螺母与滑块侧面支座上的淬火块紧密接触,然后把滑块和上模回程到一定高度后,再把两侧缓冲缸拉杆往上略上升相同的高度,再次操作滑块带动上模往下运行检查下接触点是否调节在冲裁模正好位于零件板料上时的位置,最后需用止头将锁紧螺母止紧并紧固好防松螺母。存在的缺点是不便于迅速调整,每次更换模具后都需要手动调整一次,操作稍显繁琐。

5 结束语

通过增加冲裁缓冲装置,使液压机由冲裁工艺载荷平稳过渡到缓冲缸载荷,快速卸压装置的使用使主缸内积聚的液压能和机身弹性变形能迅速受控释放,消除液压机在冲裁或切边工艺时板料突然断裂滑块产生的过冲现象,降低了由此产生的冲击和振动。实践证明缓冲缸顶出动作所需压力对缓冲效果无明显影响,通常顶出压力设置在4MPa~5MPa即可。缓冲行程位置的设置应根据上模刃口接触到零件而未进行冲切为准,同时还要结合零件断面上的光亮度共同确定,也就是说零件冲裁面的光亮度不但与冲裁时的缓冲压力有关,还与缓冲调节行程位置有联系。通过以上措施的有效实施,目前机床在客户处已正常使用达三年之久,获得客户好评。