两级伸缩式液压缸与四柱两级滑轨的故障分析与排除

2020-05-12武新柱张云鹤刘海洋胡新亮刘振华

武新柱,张云鹤,刘海洋,胡新亮,刘振华

(国机铸锻机械有限公司,山东 济南 250306)

液压系统作为机械设备的一部分,它与设备的机械传动及电气系统紧密相关。从发生故障的情况来看,如磨床,电气系统故障约占60%,机械部分约占26%,而液压系统仅占14%。然而,液压传动往往作用在转动和直线运动上,是机械传动链的重要部分,所以即使是小故障,也势必影响到机器的正常运转。但液压系统又作为机械传动的辅助部分,这就导致很多表面看来貌似液压故障的问题,往往不能从液压本身着手解决,可能病根儿并不在液压。

1 实例分析

本文单以一例伸缩式液压缸运用过程中的故障分析入手,来说明这些故障排除工作的复杂性。伸缩式液压缸一般是由两个或多个活塞式液压缸套装而成,前一级活塞缸的活塞杆亦是后一级活塞缸的缸体,因此,通过它可以在缸体空间有限的情况下得到较长工作行程。伸缩式液压缸也可称作多级液压缸,典型应用有翻斗汽车及起重机的伸缩臂等。

下文主要介绍了两级伸缩式液压缸与四柱滑轨相互配合在一种工装设备中的应用,以及出现液压缸爬行问题后的解决方案。这种工装设备要求在竖直方向升降行程为1400mm,且平台降至最低点时设备本身高度不得大于1000mm;竖直方向所受负载又相对(设备外形尺寸较小)比较大。

最初设计时采用的是气动方案,在计算后发现承载无法满足客户需求,进而决定采用液压方案,由于设备在低点时的自身高度小于升降行程,从而确定采用两级单作用液压缸与四根圆柱形导向柱相结合的方案,上升依靠压力油提升,下降则通过自重来实现,如图1所示。

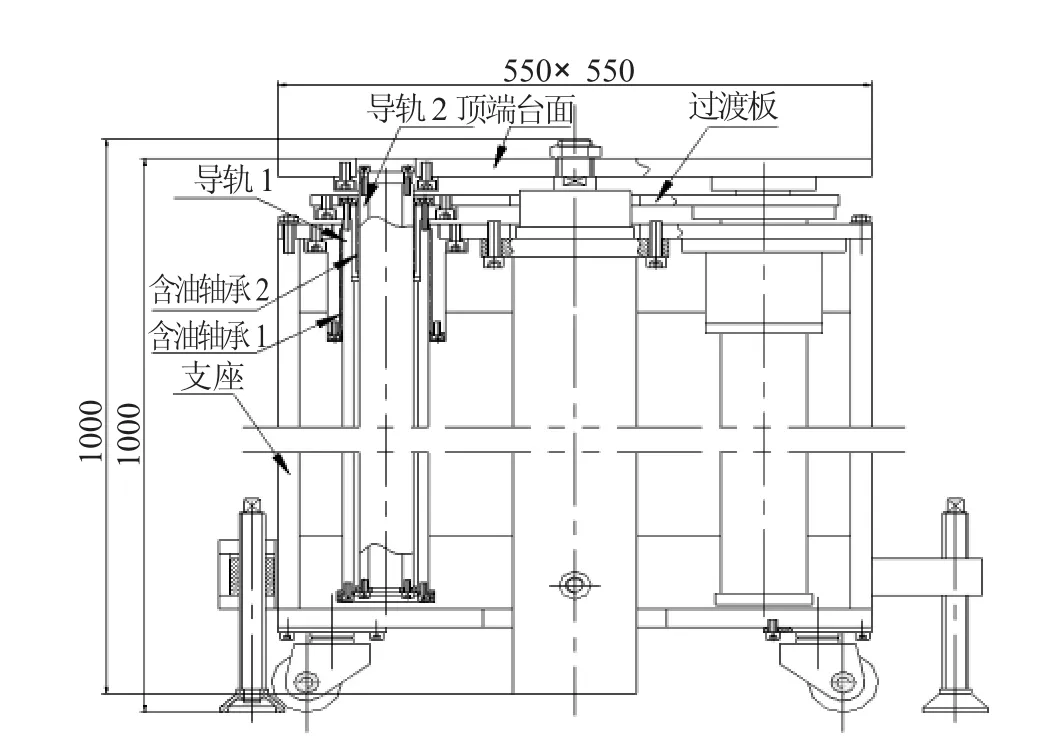

图1 平面图

四根圆柱形导轨均匀分布在液压缸周围,用以保证液压缸在升降过程中的受力始终保持在竖直方向,从而确保升降过程的平稳。每一根圆柱形导轨仍然是采用两级的形式来达到设备本身低点高度的限制。在工装设备支座上固定有轴承座,圆筒形导轨(导轨1)可通过含油轴承1沿轴承座上下滑动,四根圆筒形导轨(导轨1)均装配固定在同一过渡板上以保证各导轨伸缩一致性,使设备的升降过程协调一致;在圆筒形导轨(导轨1)最上方仍然装有含油轴承2,固定于液压缸顶端台面的圆柱形滑轨(导轨2)可通过含油轴承2沿圆筒形导轨(导轨1)上下滑动,从而完成二级伸缩液压缸的导向,如图2所示。

图2 导轨结构图

结果在实际生产过程中,按照此结构试制并装配完成后,试车过程中出现四根滑轨运动不同步的现象:上升过程中左侧与右侧导轨交替动作,而下降过程通过自重干脆无法实现,需额外增加载荷方可使液压缸归位。

2 分析解决

在查询大量资料后,对出现此问题的可能原因进行总结,得出以下三种可能性的原因:

(1)液压系统中可能存有空气,因液压油中一旦存有空气,油液刚性则会降低,毕竟空气可压缩,从而在运动过程中产生爬行。

(2)吸油滤网堵塞,导致油泵吸空,液压系统出现空穴状态,由于油泵输出流量不足,一时间无法产生推动负载的足够动力,液压缸时走时停,于是出现爬行状态。

(3)活塞与活塞杆同轴度不好,或者液压缸运动方向与导轨平行度存在较大误差,从而为运动过程增加大量不必要的阻力,削弱液压缸输出力,如果系统本身压力又不高,无法产生足够推动负载的力量,此消彼长,也会引起爬行。

在实际操作中,遵循从易到难的原则,首先应从吸油滤网堵塞抓起,仔细检查了滤油网,并做了清洗工作,然后排除此原因。毕竟是新设备,所有零部件均是经过检验的合格产品。

其次为第一点原因,也就是液压系统中可能存有空气,因液压缸本身就有排气孔,很好解决,再确认油路中不存在气体后,爬行依旧存在。

此时只可能分析第三点原因了,也就是说液压缸导向不好。通过增加系统压力后,上升过程中存在的爬行状态得到了一定的缓和,但没有根本解决,并且下降过程还是无法通过设备自重实现,依然需要额外增加载荷。增加负载好说,只需要增加过渡板及顶端台面的配重即可,可是此时系统压力已经超出了油缸的最大工作压力,我们不可能让设备始终在这样一种“亚健康”状态下工作,这会遗留下很多不必要的故障隐患,所以还需另外思考解决方案。

此时,基本上可以确定是液压缸运动方向与导轨平行度存在差异了,因为上端负载是偏沉的,具体是在液压缸上端台面上固定一根横梁,横梁伸出台面约为1400mm。其实最开始的时候就怀疑可能是因为负载偏沉而引起液压缸爬行,但还是本着从简到繁的顺序一步步排查,希望能够比较容易的解决此问题。

找到症结所在后,先是通过增加配重的方式将爬行消除,下降过程也能很流畅实现,但作为一台专机性质的工装设备,其美观及实用性却大大降低了,客户也希望我们能尽量通过别的方式来保证升降的平稳。无奈之下,只能继续想办法:既然不能增加配重,那就减少负载端的重量,于是将横梁及横梁负载端部零部件全部换成铝合金材料,试验后情况好转,然后又将液压缸固定方式从上端法兰式安装改为上下两端均固定,也就是在液压缸下端增加固定法兰盘,爬行情况又有相对好转。

这时我们又重新制作导向柱,提高导轨配合公差,精加工导向外圆,每一根导向柱都与装有含油轴承的轴承座配合磨削,以确保在滑动灵活的前提下导轨副之间的间隙达到最小。这个时候问题已经基本解决,在液压缸升降过程中基本不会出现爬行,只是稍微有些不稳定,反复升降过程中,极个别的时间才会出现问题,然后我们将液压站工作压力适当调高,从7MPa调整至8MPa时得到完美解决,达到出厂标准。此设备也得到了用户满意的使用评价。

3 总结

通过以上实例,我们可以看出并不是所有的液压系统故障都是由于液压系统本身引起的,也有很大可能是因为相配合的机械传动部分存在缺陷或者这样那样的问题,更不一定仅仅通过在液压系统本身内部实行调整所能够解决。我们要把整台设备的机械与液压看作一个整体,抽丝剥茧进行分析,一步步排除,从而找到导致液压系统故障的根本原因来解决问题。

另外,在液压系统设计与制造过程中,在保证满足设备动作要求的前提下,还必须注意以下几个很容易被忽略的问题,因为这将可能直接导致整个设计的失败,简单归纳就是螺栓强度校核、污染控制、温度控制、泄露控制以及噪声控制。

(1)螺栓强度校核。这是液压系统设计中很容易忽略但又十分必要的问题,尤其是在高压液压设备(例如轧钢机械、冲压机械等)的设计过程中。缺失了此项校核,可能引起不可估量的后果,因它带来的不仅仅是设备故障隐患,还会给操作人员埋下巨大的安全隐患。

(2)污染控制。液压元件失灵和失效的主要原因是液压油中有污染物,油液中的污染物有各种形态,并来自不同的根源。因此液压系统的污染控制要针对污染物的根源,对症下药地采取有力的措施。

(3)温度控制。液压油的工作温度必须限制,油温太低则粘度太高,泵吸入困难;拍压也因流阻大而过高,泵可能过载,密封件和压力表也可能损坏。相反,液压油的工作温度过高则危害更多,它不仅致使油粘度下降,导致泄露显著增加,容积效率降低;而且加快液压油氧化速度,使用寿命缩短,同时又会引起润滑不良、磨损增加、执行机构速度不稳和爬行,甚至元件卡死;此外还会使橡胶密封元件老化。对矿油型液压油,可在50℃~65℃下连续工作,最高使用温度在120℃~140℃。

(4)泄漏控制。液压系统中的油液,理应在液压元件的容腔或管路内流动或停留,而且不同的容腔往往有不同的压力。如果油液由于某种原因越过了边界,流到了它不该去的其他容腔或系统外部,这就是泄漏。从高压腔到低压腔的泄漏就是内泄漏,从元件或管路中到外部的泄漏是外泄漏,无论内外泄露都会影响整个液压系统的稳定性。

(5)噪声控制。噪声是一种公害,国家对工业企业或作业场所的噪声都有一定的限制。液压系统的主要噪声源是液压泵,经过国内多年的努力,液压泵的噪声控制已经取得了显著成效。

最终,液压系统总成出厂之前,至少要进行清洁度检查、耐压试验和密封试验、功能试验等出厂检验。功能试验则主要包括泵运行功能试验及回路功能试验等。