叠板式张力柱在重型卧式铝挤压机上的应用

2020-05-12王丽薇王晓磊孙德河王玲玲

王丽薇 ,王晓磊 ,张 磊 ,孙德河 ,王玲玲

(1.太原重工股份有限公司 技术中心,山西 太原 030024;2.太重(天津)滨海重型机械有限公司,技术中心,天津 300452)

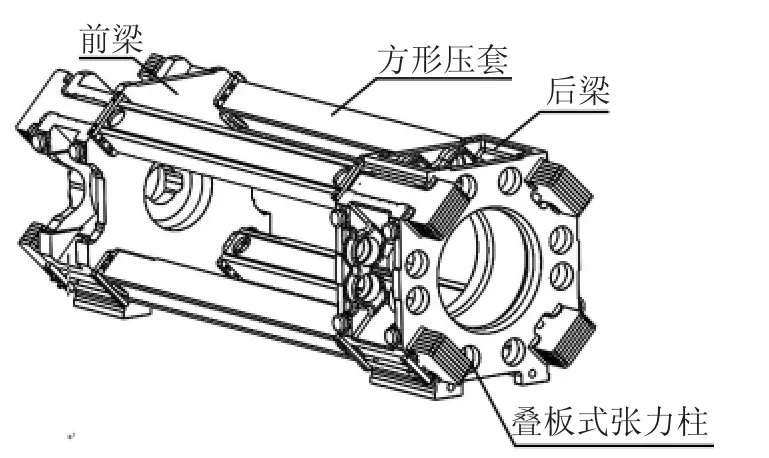

重型卧式铝挤压机是铝挤压技术领域的核心装备,主要用于生产整体、大尺寸、薄壁、宽幅和高精度、高性能工业铝材,对航空、航天、舰船和高铁等国防和重大战略新兴产业具有重要支撑作用。卧式铝挤压机通常采用预应力框架作为挤压工作载荷的承载结构,其整体性对挤压制品质量有直接影响。卧式铝挤压机预应力框架组成主要包括前梁、后梁、螺母和圆形张力柱,为保证框架整体性,需对处于前梁、后梁内的张力柱实施加热,而后靠人工强力预紧,此种结构和预紧方式的弊端在于,随着压机服役时间增加,由于各接触面的局部塑性变形、螺母松动以及摩擦缓解等原因,圆形张力柱将成为框架的最薄弱环节,尤其是各接触区域出现的应力突变,轻则导致框架承载时整体性不足,降低挤压制品精度,重则致使张力柱发生疲劳断裂,框架承载功能失效,危及压机使用安全。随着卧式铝挤压机吨位不断增大,圆形张力柱在设计和制造方面同样面临极大挑战,若采用较大直径的圆形张力柱,张力柱应力较低,但制造风险较高;若采用小直径圆形张力柱,又会引起设计应力超限,安全系数降低,因此,圆形张力柱设计和制造已成为制约预应力框架承载能力提升的瓶颈问题,亟待突破。为此,我公司在进行重型卧式铝挤压机项目开发时,创建了叠板式张力柱设计和制造方法,研制了叠板式全预紧封闭框架结构,如图1所示。

图1 叠板式全预紧封闭框架

叠板式全预紧封闭框架结构的主要特征是以叠板式张力柱代替圆形张力柱,采用前梁、后梁、方形压套和叠板式张力柱的组合结构,室温下可控超高压全预紧技术,对叠板式张力柱进行全长预紧,以确保方形压套始终受压,整个框架在挤压全过程中各接触面均处于无开缝状态,形成真正完全封闭的承载框架结构,从而使压机框架结构整体性得到根本性提高。本文基于某重型卧式铝挤压机预应力框架结构建立分析模型,以论证叠板式全预紧封闭框架结构的整体性,为同类型铝挤压机设计和应用提供参考。

1 理论分析

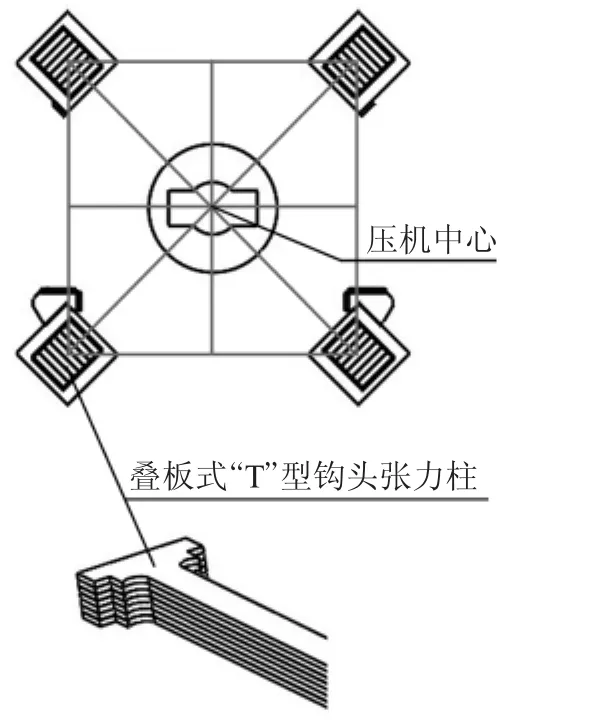

叠板式张力柱即叠板式“T”型钩头张力柱,因由多片钢板叠合而成,亦称之为“叠板”,用叠板式“T”型钩头张力柱替代传统圆形张力柱,如图2所示,叠板厚度方向与框架平面弯曲受力方向一致,叠板厚度增加,抗弯变形能力亦会增大,而且单片钢板厚度和总片数可自由调整和匹配,叠板长度也可根据设计需要作自由选择,尤其重要的是,各单片钢板性能差异极小,分组组装成叠板应用于不同承载工况,相对压机中心呈45°对称布置,各叠板组表现的整体性能和使用性能更趋一致性,而且叠板制造还具有短周期、低风险和不受大锻件工艺条件限制等诸多优点。

图2 叠板式张力柱

叠板截面呈扁宽形状,随设备吨位力增加,叠板尺寸和重量亦增加,叠板组因自重产生的挠曲变形也将增大,当变形增大到一定数值,若不采取措施,将会危及框架整体性和安全性。为此,提出了“叠板组挠曲变形预紧前校正”方法,即在预紧力施加前,对各叠板组施加初始拉力,使叠板组半圆键端面和压套端面分别与前梁、后梁完全贴合,以及使各叠板组内部组织应力趋于均匀。在施加初始拉力过程中,按照理论计算,需分多次将叠板组拉伸至平直状态,另外,考虑到前梁、后梁的上、下部分仍存在局部结构差异,每次施加设定拉力后,都需要测出各叠板组拉伸量,并校核各叠板组拉伸量与平均伸长量比值,此值必须满足技术要求,同时,还需仔细测量和观察前梁的实际位移量,以确认对叠板组施加实际拉力与设定拉力一致。

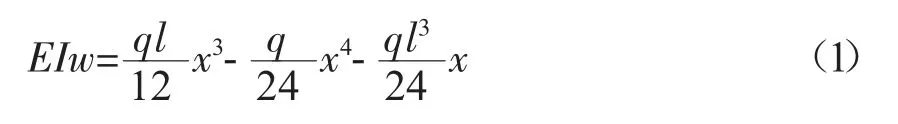

叠板组安装时,由前梁和后梁支撑,根据支座条件,可以将其简化成简支梁,叠板自重即为梁自重,而梁自重可视为作用于梁上的均布载荷,由此,叠板自重产生挠曲变形即为梁的挠度,叠板自重挠曲变形如图3所示。对挠曲线近似微分方程积分可得挠曲线方程

图3 叠板自重挠曲变形

在跨度中点,挠曲线切线斜率等于零,挠度最大值

式中:q为叠板承受均布载荷,l为叠板长度,E为材料弹性模量,I为叠板中部截面惯性矩。

校正叠板组自重挠曲变形,使叠板组恢复平直状态,最终转变为对叠板组施加初始拉力F0克服自重,梁弯曲变形转变为同时考虑轴向拉力和横向力的“纵横弯曲”变形,即有

引用记号

由 x=0、x=l/2 时,w=0,可推得

2 有限元分析

2.1 建模

叠板式全预紧封闭框架不仅要满足最大挤压工作载荷的承载要求,同时还要承载来自其上安装的多个功能部件的自重载荷。随设备吨位力增加,这些功能部件的自重载荷亦增加,若予以忽略,将使框架整体性评估产生严重偏差[9-12]。为此,建立了铝挤压机框架整体全接触有限元分析模型,针对与框架存在接触关系的所有部件,结合挤压工艺和各部件特点,确定在框架承载最大挤压工作载荷时各部件的具体位置,以建立高精确性的框架受力分析模型来获取高准确性的框架性能评估结果。

以某重型卧式铝挤压机为有限元分析对象,框架整体除前梁、后梁、压套和叠板式张力柱等部件外,还包括主工作缸、侧工作缸、锁紧工作缸、主柱塞、挤压梁和挤压筒组件等。由于铝挤压机框架结构和载荷具有对称性,取压机二分之一结构建立有限元分析模型,如图4所示。

图4 框架整体全接触有限元分析模型

2.2 计算结果

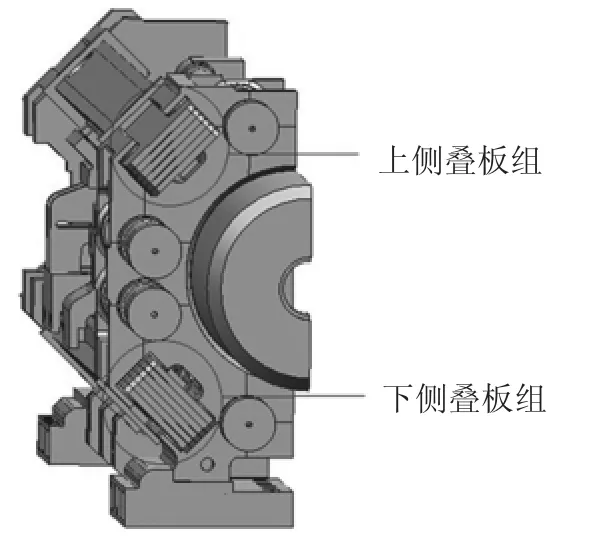

为便于描述,将叠板式张力柱分组,即分为上侧叠板组和下侧叠板组,如图5所示。

根据理论计算,先对叠板组施加24.3MN初始拉力,将叠板组自重挠曲变形校正,满足挠度与叠板组长度比值小于1/1000设计要求,而后再施加181.4MN预紧力。经有限元计算,获取最大挤压工作载荷下叠板组变形状态如图6所示。由图可知,叠板组内各叠板变形趋于一致。

图5 叠板组位置

图6 叠板组变形

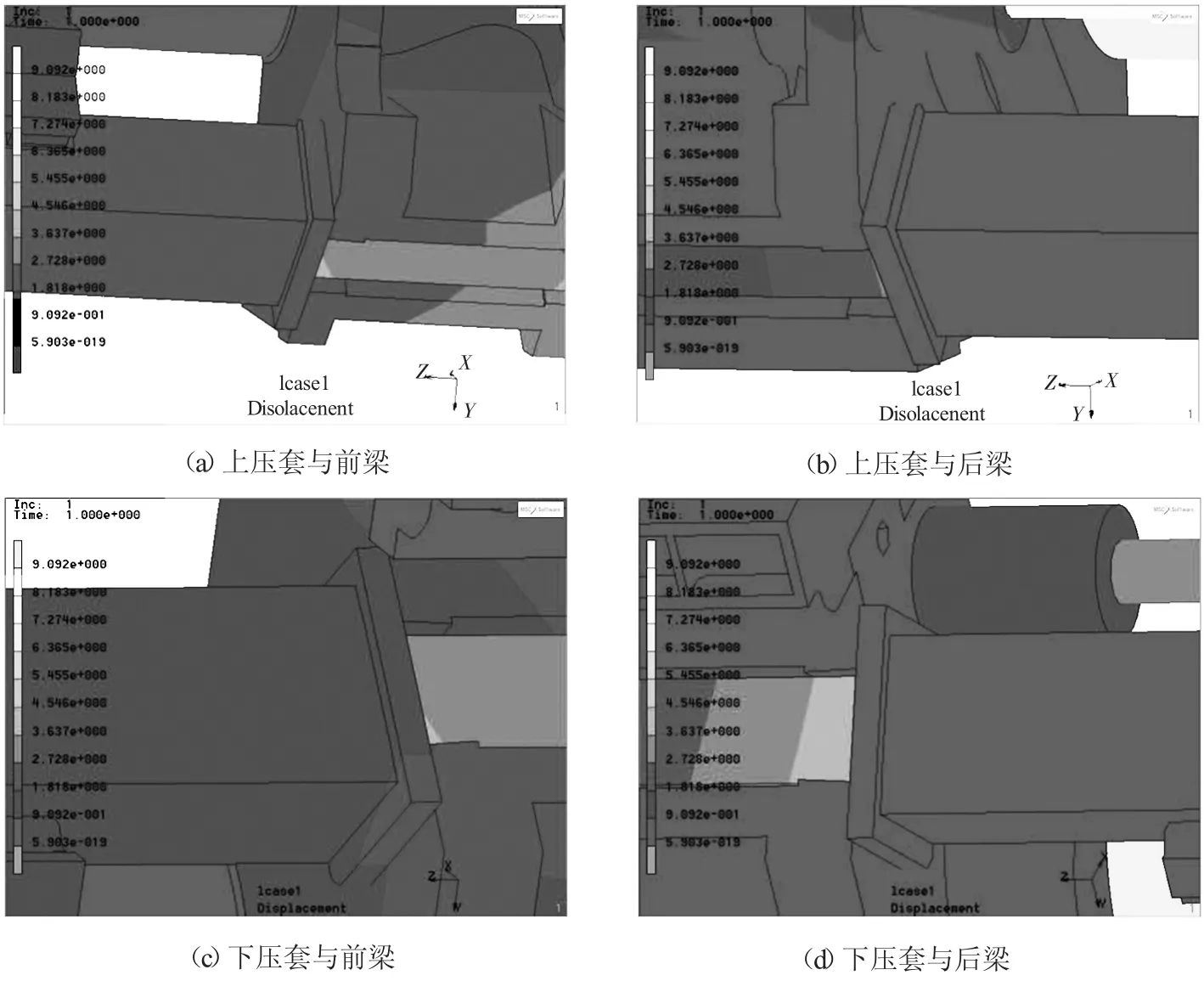

图7 压套与梁接触状态

与上侧叠板组和下侧叠板组相对应,上压套、下压套与前梁、后梁的接触状态如图7所示。由图可知,上压套、下压套与前梁、后梁的全周接触区域内均未出现开缝。另查结果显示预紧完成时叠板拉伸变形7.73mm,压套压缩变形4.45mm,压套与前梁、后梁结合面压缩变形合计1.95mm。由此,叠板式“T”型钩头处半圆键下垫板厚度增加值为7.73+4.45+1.95=14.13mm。

3 结论

卧式铝挤压机预应力框架承载能力提升长期被圆形张力柱的设计和制造水平制约。以叠板式张力柱代替圆形张力柱,研制叠板式全预紧封闭框架结构,并应用于重型卧式铝挤压机开发和工程应用,在国内尚属首次。近些年,通过多台套卧式铝挤压机工程应用实践证明,叠板式张力柱承载时一致性较好,叠板式全预紧封闭框架稳定可靠,压机挤压制品精度高,因此,将叠板式张力柱设计制造方法应用于重型卧式铝挤压机预应力框架结构,能够有效提升预应力框架承载能力、整体性和安全性,具有重要的工程应用推广价值。