带贮罐类重型车辆建模与操纵稳定性研究

2020-05-11周凤霞吴文军王佐李超高超南

周凤霞 吴文军 王佐 李超 高超南

摘要:针对带贮罐类重型车辆在转弯或紧急避障时液体晃动与车体运动相互耦合作用引发的侧翻危险,考虑液体质心横向移动产生附加力矩及晃动阻尼影响的基础上,基于参数化的等效单摆模型,运用拉格朗日方程法建立了该类车辆的侧倾动力学模型,利用文中所建立的理論方法,进一步研究该类车辆分别在阶跃转向与双移线两种常见工况下,随着充液比的变化,贮罐液体晃动与车辆侧向运动状态量的耦合效应对车辆操纵稳定性和行驶稳定性的影响,仿真结果表明:阶跃转向时液体晃动对侧倾角和侧倾角速度影响较大,从而降低车辆的侧翻阈值;双移线时液体晃动主要加剧车辆侧倾角速度的波动,使得车辆的横向摆振明显;罐内液体充液比分别为O,5、0.8时,随着车速增大,车辆表现出先摆振后失稳,而后发生侧翻,且充液比越大,工况复杂的更易发生侧翻,将严重影响道路交通安全,

关键词:带贮罐类重型车辆;液体晃动;等效力学模型;操纵稳定性

中图分类号:U469.61DOI:10.16375/j.cnkj.cn45-1395/t,2020.02.010

0引言

作为一种相对高效率和低成本的运输工具,带贮罐类重型车辆在液体货物运输市场中几乎占据不可替代的地位,但该类车辆除了具有承载重、质心高、体积大等显著不利因素外,在紧急避障或高速转弯等极端操纵工况下,贮罐内液体晃动极易与车体运动产生复杂的耦合效应,并导致车辆发生失稳、侧滑或侧翻等交通事故,进而发生经济损失、以及环境污染和人员伤亡等重大事故,统计数据表明,侧翻是该类车辆发生交通事故中最主要的类型,尤其是在高速公路转弯路段。

近年来,国内外学者对带贮液罐类重型车辆动力学与稳定性等问题进行了大量的研究运用液体质心高度数学模型从而对椭圆形罐车进行了优化,发现对罐车侧倾稳定性具有一定影响的因素主要是质心高度和侧向载荷的转移,并且相比于圆形截面形状的罐体,改进后的椭圆形侧倾稳定性更好,于迪等分析了5种不同椭圆形截面尺寸对罐车侧倾稳定性的作用,并得出当长短轴之比为1.5时,罐体受到的晃动力及晃动力矩最小的结论,根据现有的文献,学者们对贮罐内液体的晃动特性研究较为深入,且在研究时为使问题简化,大多采用准静态模型或以单摆、弹簧一质量为主的等效力学模型,slibar等基于等效弹簧一质量一阻尼模型进而来等效半挂汽车模型,对液罐车的操纵稳定性进行了深入研究,Rumold通过把液罐车分成刚性车体与液体这两部分,并运用多体动力学理论对车体以及液体的二维等效模型进行了建模,通过等效模型的输入以及输出进而对贮罐内液体晃动对车辆制动方面的影响进行了深入分析,sa-1cm等则是最早提出对椭圆罐体内液体晃动行为进行预测的椭圆规钟摆模型,该模型对于贮罐内液体的晃动行为描述的较为准确,可获得较为精准的罐内液体晃动力矩及加速度响应,郑雪莲等结合椭圆规钟摆模型与三自由度整车模型,深入研究汽车罐车在准静态工况下的侧倾稳定性分析的准确性,杨秀建等采用椭圆规钟摆模型模拟液体横向晃动,重点考虑了悬架的非线性刚度特性,表明一定范围内通过增强车辆悬架的刚度进而提高罐式车辆的侧倾稳定性。

针对以上研究现状,文中将基于参数化的等效单摆模型,考虑液体质心横向移动产生附加力矩及晃动阻尼影响的基础上,运用拉格朗日方程法推导贮罐内液体晃动动力学模型,并利用力学分析理论及汽车动力学理论等方法推导出该类车辆侧倾动力学方程,充分考虑罐内液体晃动与车体运动互相耦合特性,细致分析耦合工况下车辆操纵动力学与稳定性特点,为后期该类车辆稳定性主动控制奠定一定的基础,

1带贮罐类重型车辆侧倾动力学模型建立

1.1罐内液体晃动等效单摆模型参数的确定

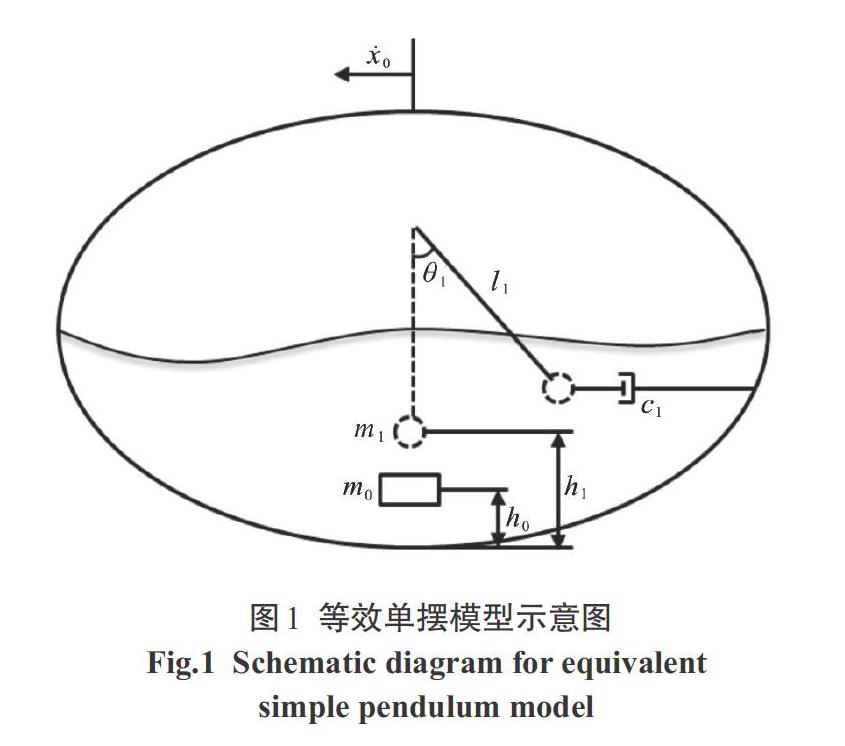

工程中常将液体晃动问题运用等效原则建立简单的等效力学模型,文中将带贮罐类重型车辆的液体晃动等效为一阶单摆模型(如图1所示),通过参数辨识方法获得模型中相应参数。

将贮罐内液体质量分为两部分,即:靠近自由液面的单摆质量部分和靠近罐底的固定质量部分,根据牛顿第二定律,可得等效单摆模型动力学方程为:

利用最小二乘法对该模型在有限元仿真软件单位侧向速度激励下的仿真结果采用了参数识别,且识别结果如表1所示,

先用1/s2侧向加速度激励验证参数识别结果,而辨识结束后采用2m/s2加速度激励,如图2所示,辨识后的等效单摆模型和有限元仿真软件建立的非线性模型吻合较好,故认为合理加速度激励范围内该等效单摆模型能较好地反映贮罐内液体的晃动特性。

1.2罐内液体晃动等效单摆模型的建立

车辆进行稳态转向时,罐体的运动如图3所示,考虑液体晃动与车体运动之间的耦合,选取罐体底部最低点0作为局部坐标下的原点;O点为全局坐标系的原点;矿为全局坐标与局部坐标在y方向的水平位移;P为单摆小球绝对矢量的位置;Ф为侧倾角;推导贮罐内液体晃动的运动学方程,首先明确两个坐标系的变换关系:

1.3车辆侧倾动力学方程推导

带贮罐类重型车辆受到侧向加速度激励后产生的侧倾运动如图4所示,为了更方便的分析车辆运动与液体晃动的互相耦合特性,需作如下假设:1)严格将液体货物与车辆多体结构分开,两者间的运动耦合关系主要通过作用力与力矩进行表现;2)车辆前进速度一定,不考虑各个车辆相应的驱动力和制动力;3)对车辆纵向与俯仰运动不予考虑;4)簧上质量仅是悬架结构上车体的质量,且对称分布于xoz平面,不考虑簧下质量的侧倾运动;5)不考虑车辆行驶过程中液面发生劈碎的情况。

基于以上假设,首先明确车辆运动时所采用的参考坐标系,取与地面平行的x-y平面建立x-y-z坐标系并固结于绝对空间,采取固定于车辆坐标系对其运动特性进行分析,选过空载整车质心时的铅垂线和侧倾轴交点作为原点,得到簧上质量坐标系Xs-Xs-Zs;同理,以该点为原点,但固定于簧下质量,可得到坐标系Xu-Yu-Zu;以罐体中心作为原点,沿罐体长度作为x轴,y轴与x轴垂直,z轴垂直于x-y平面,建立罐体坐标系,如图5所示。

综上所述,基于参数化等效单摆模型建立了带贮罐类重型车辆侧倾动力学模型,所建立的非线性微分方程易通过第四阶龙格库塔法求解,若将罐内液体质量看成固体货物,运用相同思路可建立等质量固体货物重型车辆侧倾动力学模型。

2带贮液罐類重型车辆运动仿真及分析

为确定不同工况下罐内液体晃动对车辆侧倾稳定性的影响,选取东风牌某型号油罐车作为研究对象,通过阶跃转向及双移线两种常见工况进行分析,采用的相应参数如表2所示。

在车辆侧倾稳定性的评估中,载荷转移率LTR被广泛的用来当作评定罐车的侧倾稳定性性能指标,载荷转移率表达式被定义为:

其绝对值的变化范围为0~1.当LTR值较小,尤其接近于零值,则说明车辆侧倾稳定性较好;而LTR值趋近于1时,则表示侧倾稳定性很差,车辆处于侧翻边缘或将要发生侧翻的状态。

2.1阶跃转向工况

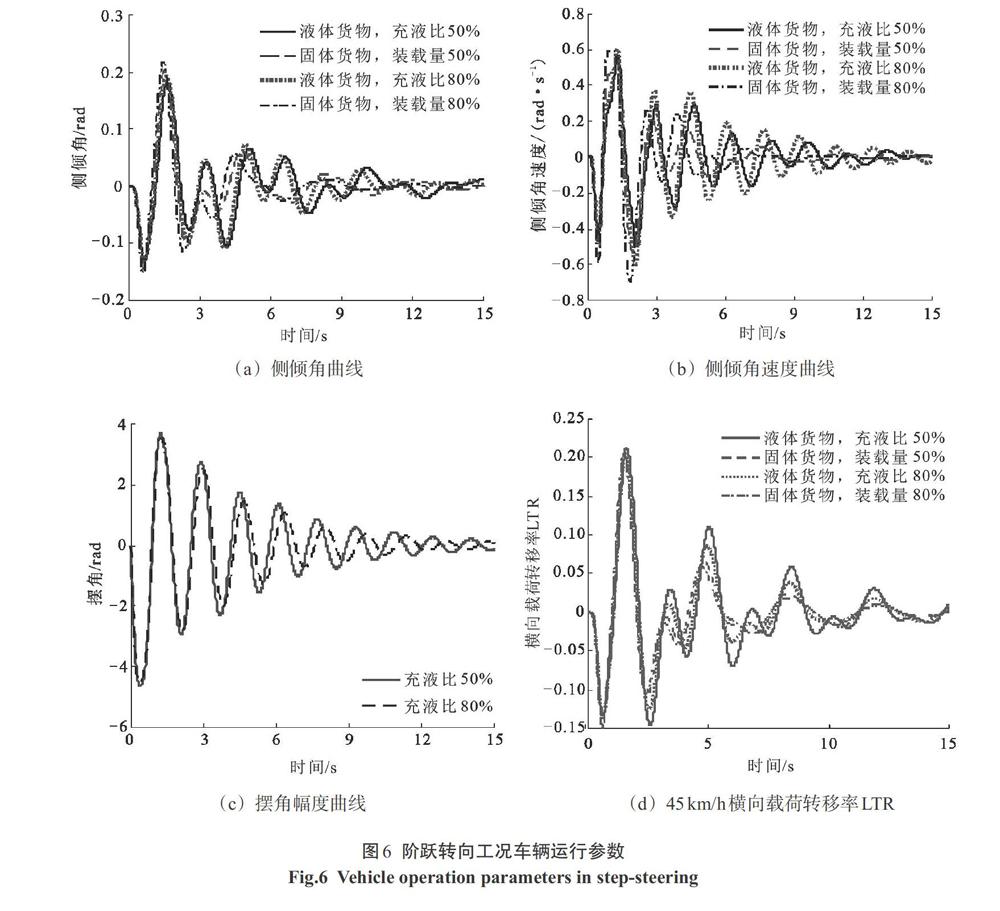

车辆行驶速度v=45km/h,前轮转角设定为从1s开始转向,在1.8s时达到5°,对充液比△=0.5、△=0.8分别进行液体与固体两种情况的仿真试验,其结果曲线如图6(a)、(b)、(c)、(d)所示,

阶跃转向工况下,装载液体货物的重型车辆各参数响应值远远大于同载重固体货物的值,其中,侧倾角及侧倾角速度受影响较大,根据仿真结果可知,固体货物的侧倾角、侧倾角速度曲线恢复稳态时间较短,而液体货物需要的时间较长;液体摆幅瞬时增大,贮罐内液体货物的侧向运动瞬时加剧,但在侧向加速度与重力加速度作用下,最终保持稳定;液体货物横向载荷转移率大于固体货物,且达到平衡时间较长。

继续增大车辆的行驶速度至v=65hn/h,如图6中(e)所示,无论固体或液体,在该工况下两者的横向载荷转移率均增大,且50%液体货物横向载荷转移率峰值较同载荷固体货物大大增加,进而降低了该类车辆的侧翻阈值,更易发生侧翻事故,并且通过对比图6中的(d)和(e)可知,该工况下增大车辆行驶速度,横向载荷转移率增加,车辆的侧翻阈值降低,将大大增加车辆发生侧翻事故的概率。

2.2双移线工况

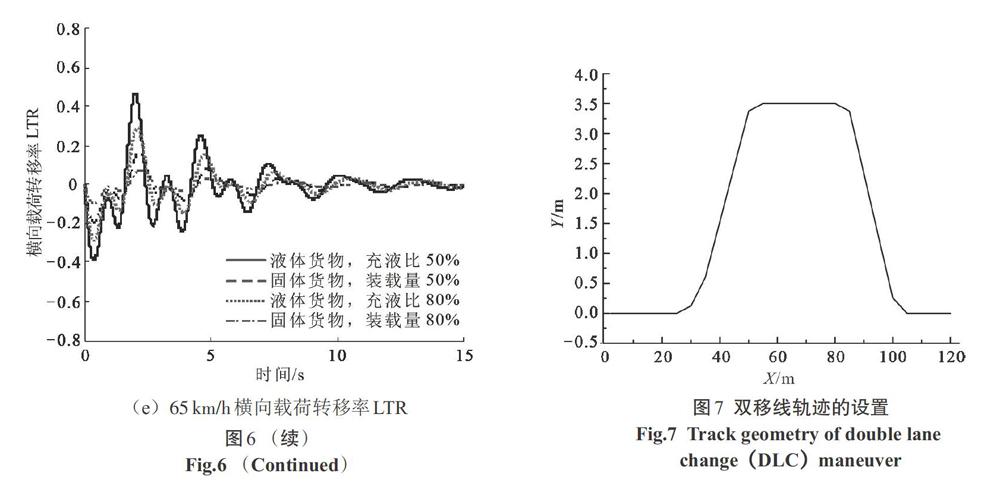

假设车辆行驶速度v=60hn/h,根据国标从而设置如图7所示双移线工况轨迹,分别进行液体与固体在充液比△=0.5、△=0.8时的仿真试验,其仿真结果曲线如图8(a)、(b)、(c)、(d)所示。

在该工况下,继续增大车速至v=75hn/h,分别进行液体不同充液比及固体不同装载量的仿真,液体与固体货物在该工况下的横向载荷转移率(LTR)曲线如图8(e)所示。

双移线工况下贮罐内液体晃动对车辆行驶稳定性影响较大,对比于阶跃转向工况,尤其是对车辆的侧倾角与侧倾角速度,其峰值大大增加且波动显著加剧,车辆发生摆振,对比液体货物的充液比,增加充液比,相应的侧倾角、侧倾角速度峰值有所降低,因为在贮罐内液体充液比较大情况下,贮罐内液体参与晃动质量相对而言较小,因此液体固定质量产生的晃动力以及晃动力矩对车辆行驶稳定性的影响有限,因此若在一定程度上提高充液比,这将对该类车辆的行驶稳定性具有一定积极作用。

当车速进一步增加到75km/h,对比图8中的(d)和(e),当车速增加时,无论液体或固体货物,两者的横向载荷转移率均急剧增加,且充液比△=0.5与△=0.8的液体货物横向载荷转移率远远大于同载重的固体货物,说明该工况下增加车辆行驶速度,贮罐内液体晃动将急剧降低车辆的行驶稳定性,最后通过对比不同充液比,当增加行车速度时,可发现充液比△=0.8时其横向载荷转移率大于1.从而可知车辆在高速行驶且充液比高时进行双移线工作将发生侧翻事故。

2.3不同工况对车辆运行参数峰值的影响

为进一步深入了解车辆的行驶稳定性,可通过车辆输出运行参数,如侧倾角、横向载荷转移率LTR,在不同行驶车速这一前提下,分析它们相对应的参数峰值对车辆行驶稳定性的影响,如图9则为在阶跃转向与双移线这两种常见工况下,带贮罐类重型车辆侧倾角和横向载荷转移率LTR在不同行驶车速下的峰值示意图。

根据图9知,增大车辆行驶车速,无论是侧倾角峰值响应还是LTR峰值响应,均随着车速增加而增大,阶跃转向时,增大充液比车辆的侧倾稳定性越好,有利于提高该类车辆的行驶稳定性,但以双移线为输入激励前提下,车速的增加,充液比增大,车辆的侧倾角与横向载荷率也随之增大,降低了车辆的侧倾稳定性,由此可知车辆在以高速完成双移线作业时,车辆的侧倾稳定极差,容易发生侧翻,故实际作业中应避免在充液比大的前提下,以高速完成双移线工况。

3结论

基于参数化贮罐内液体晃动的等效单摆模型,建立了整车系统的非线性耦合动力学模型,细致研究带贮液罐类重型车辆在阶跃转向、双移线两种常见工况下,罐内液体晃动对车辆侧倾角、侧倾角速度等动力学响应的影响,得出以下结论:

1)同载荷前提下,装载液体货物重型车辆各参数响应均远远大于固体货物,尤其侧倾角及侧倾角速,且固体货物恢复到稳定状态时间较低于液体货物,超调量较小;在阶跃转向这一工况下,贮罐内液体晃动的摆幅瞬时增大,且其侧倾角也瞬时增大;而双移线工况下,液体晃动较阶跃转向激励,车辆发生摆振,且随着车速增加,贮罐内液体晃动更加剧烈,恢复到稳定状态的时间较长,超调量大。

2)上述两种工况下,一定程度上增加罐内液体充液比,有利于增加车辆侧倾稳定性,因为充液比较大情况下,贮罐内参与晃动的液体质量相对较小,故产生的液体晃动力与力矩对车辆行驶稳定性影响程度有限。

3)随着车速增加,两种工况下的侧倾角和横向载荷转移率均呈现增加趋势,尤其与固体对比,侧倾角、侧倾角速度及横向载荷转移率值均大大增加,表明贮罐内液体晃动使得车辆稳定性变差;阶跃转向时,车速不断增加情况下,车辆的侧倾角以及横向载荷转移率峰值也随着车速增加而不断增加,当速度越大,横向载荷率的峰值越大,大大降低了车辆行驶稳定性;对比于阶跃转向工况,双移线工况下的车辆侧倾角、横向载荷转移率峰值较之远远大于,且随着车速增加,车辆表现出摆振失稳,不断加大行驶车速时,尤其以高速行驶时,车辆将直接发生侧翻事故。