铜火法冶炼过程中杂质元素的分布规律及对回收率的影响机理分析

2020-05-11胡围柱

胡围柱

摘 要:随着高品位铜矿资源日益枯竭,在原材料采购的过程中,低含铜品位原料已经逐渐成为常态,这样就导致铜冶炼过程中许多的杂质元素不断升高。为了能够有效解决杂质元素的回收,明确其主要杂质元素在铜火法冶炼过程中的具体分布规律,对原有的冶炼工艺进行改造,不仅能够提高铜火法冶炼的质量与水平,也能够充分发挥环境保护的效能。文章以铜火法冶炼过程中杂质元素分布规律以及对回收率的影响机理进行推断,明确铜火法冶炼过程中存在的主要不足,提出恰当的解决策略,提高有价元素的回收,有效降低冶炼生产成本。

关键词:铜火法冶炼;杂质元素;分布规律;回收率;影响机理

Abstract: With the increasing depletion of high-grade copper resources, low copper-grade raw materials have gradually become the norm in the process of purchasing raw materials, which leads to the continuous increase of many impurity elements in the process of copper smelting. In order to effectively solve the recovery of impurity elements and clarify the specific distribution law of the main impurity elements in the copper fire smelting process, the transformation of the original smelting process can not only improve the quality and level of copper fire smelting, but also give full play to the effectiveness of environmental protection. Based on the distribution law of impurity elements in the process of copper pyrometallurgy and the influence mechanism on the recovery rate, this paper makes clear the main shortcomings in the process of copper pyrometallurgy, and puts forward appropriate solutions to improve the recovery of valuable elements. effectively reduce the production cost of smelting.

在我国冶炼工业快速发展的过程中,高品位低杂质含量的铜矿日趋枯竭,铜冶炼原料越来越呈现出低含铜、高杂质的现状。其中铜精矿中铅、锌、砷、锑、铋等杂质元素含量升高尤为突出和明显,这些杂质元素的大量存在并升高,很容易造成铜冶炼过程中产生大量的烟气、烟尘和炉渣,不仅会导致后续生产工艺硫酸转化触媒中毒粉化、电解阳極板杂质元素含量超标等问题,而且会使得企业生产成本增加,同时还有造成严重污染环境的风险。必须要积极对铜火法冶炼杂质元素分布规律进行深入探究,研究综合回收技术,提高铜火法冶炼的整体水平。

1 铜火法冶炼杂质元素的性质分布规律

铜火法冶炼主要就是将铜铁硫以及其他伴生元素进行富集,其他杂质元素由于在冶炼过程中会不同程度的挥发进入气相,或以氧化物的形态进入炉渣。铜(Cu)是除金(Au)、银(Ag)等贵金属外良好的捕获剂,能够率先捕获FeO、精矿以及溶剂中的杂质元素,在铜火法冶炼时会产生不同的反应,在1300℃条件下会形成稳定态氧[1]。

2 杂质元素的具体分布规律

通过对铜火法冶炼反应原理进行分析,在铜矿冶炼过程中,杂质元素的分布和含量会直接影响各冶炼铜产品成份、烟尘中的有价金属回收利用效率,必须要对杂质元素进行分析。

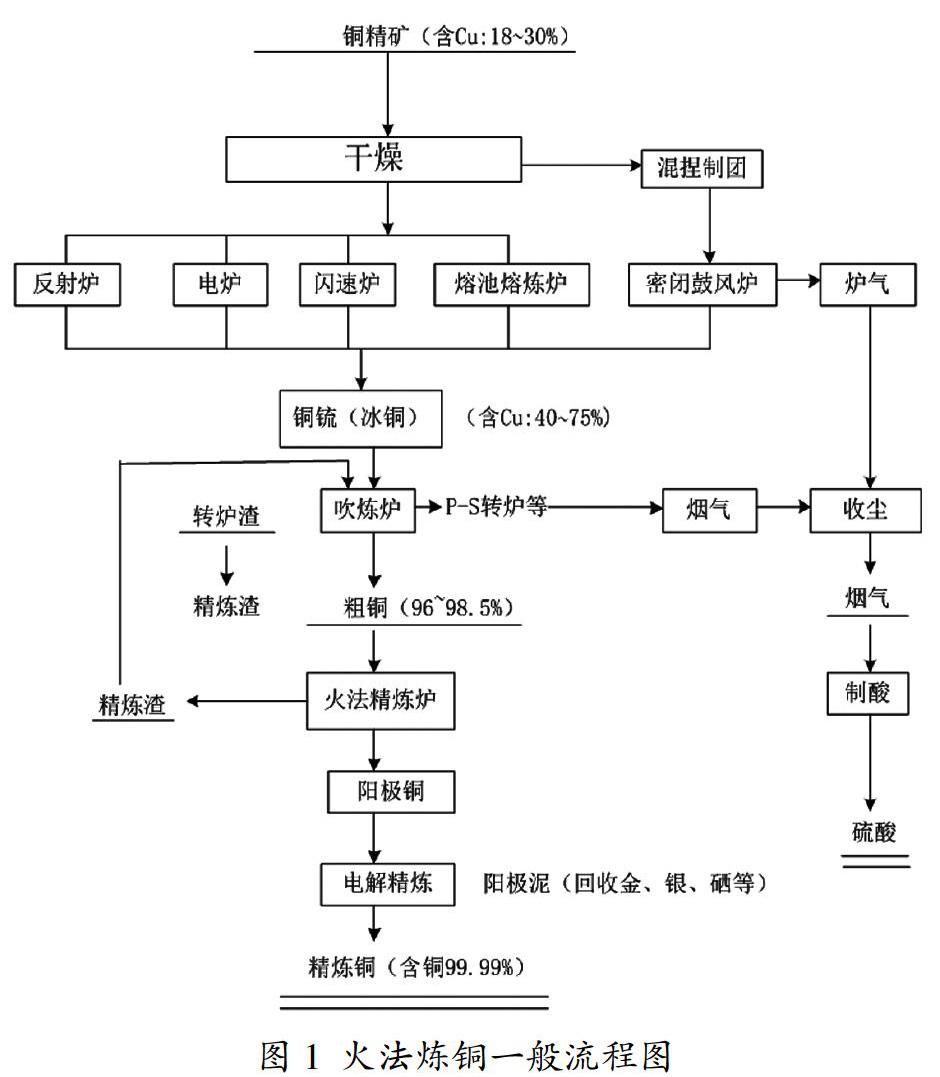

火法工艺过程主要包括四个主要步骤:造锍熔炼、铜锍(冰铜)吹炼、粗铜火法精炼和阳极铜电解精炼。造硫熔炼(铜精矿-冰铜):主要是使用铜精矿造冰铜熔炼,目的是使铜精矿部分铁氧化,造渣除去,产出含铜较高的冰铜。冰铜吹炼(冰铜-粗铜):将冰铜进一步氧化、造渣脱除冰铜中的铁和硫,生产粗铜。火法精炼(粗铜-阳极铜):将粗铜通过氧化造渣进一步脱除杂质元素,生产阳极铜。电解精炼(阳极铜-阴极铜):通过引入直流电,阳极铜溶解,在阴极析出纯铜,杂质进入阳极泥或电解液,从而实现铜和杂质的分离,产出阴极铜。

2.1 Fe、S、SiO2、CaO、MgO、Al2O3

Fe、S在造锍熔炼时,主要发生以下反应:

(1)高价硫化物分解

2CuFeS2=Cu2S+2FeS+1/2S2、2FeS2=2FeS+S2

(2)硫化物氧化

2FeS+3O2=2FeO+2SO2、2CuS+3O2=2Cu2O+2SO2

在强氧化气氛下,还会发生:

6FeO+3O2=2Fe3O4

同时Fe3O4还可进一步反应:

FeS+3Fe3O4=10FeO+SO2

(3)造锍反应

FeS+Cu2O=FeO+Cu2S

(4)造渣反应

2FeO+SiO2=2FeO·SO2、FeS+3Fe3O4+5SiO2=5(2FeO·SO2)+SO2

SiO2、CaO、与氧化物造渣。

S主要形成烟气,部份随冰铜进入吹炼再氧化形成烟气后制酸。

MgO由于熔点较高,分别为2852℃,密度相对于冰铜低(5g/cm3左右),分别为3.58g/cm3几乎全部富集于炉渣中。

Al2O3熔点2054℃,密度3.5~3.9g/cm3,部分与氧化物造渣形成熔炼炉渣,但Al2O3过高由于其熔点较高会导致渣黏度增加,影响铜渣分离。

2.2 Pb、Zn

(1)铅的熔点在327.502℃左右,沸点为1740℃,其质量密度为11.34g/cm3,在铜精矿中主要以氧化物的形式存在。

Pb矿物主要是方铅矿,当熔体中存在FeS是,Pb的氧化物容易发生硫化反应:PbO+FeS=PbS+FeO,因此在造锍过程中,PbS很难被氧化造渣除去,大部分溶解于冰铜中,有少量的溶解于熔炼渣中,由于PbS的沸点(1114摄氏度)较低,在熔炼过程中会有部分直接挥发进入烟气,而氧化铅由于几乎与所有的金属氧化物形成低熔点化合物,且与炉料中的SiO2、CaO、Al2O3等形成硅酸盐,但硫化铅本身具有较强的挥发性,金属铅也容易挥发,因此,铅在炉渣和烟尘中分布率都较高。

(2)锌属于一种白蓝色的金属,其熔点在420℃左右。固溶度高达39.9%可以与铜形成连续的固熔体,以硫化物的形态在铜精炼铜矿中存在,而有少量以氧化物的形式存在。在冶炼时,由于存在下述化学反应部分ZnS被氧化:ZnS+9Fe2O3=ZnO+6Fe3O4+SO2,ZnS+3Fe3O4=ZnO+9FeO+SO2,大部分的ZnS会被铁氧化物氧化生成ZnO,生成的ZnO及炉料中带入的ZnO又能够以硅酸锌和亚铁酸锌的形态进入到弃渣之中。大部分ZnS因其熔点高(1650℃)而机械的夹杂于冰铜和熔炼渣中。在实际吹炼的过程中,铜硫中的ZnS会被空气中的氧气直接氧化与石英溶剂发生反应进入炉渣。锌的物料大多数以ZnS和ZnO的形式存在。

2.3 As

砷的固态密度为5.72g/cm3,在加热到613℃后,会直接由固态升华为蒸汽,这是因为砷在融化之前就已经形成蒸汽压。只有在外界施压至28个标准大气压下才会呈现液态砷,在铜精矿中主要以毒砂(FeAsS)的形式入炉,在氧化的过程中会以As2O3的形式进入到烟尘之中,通过铜熔炼炉熔炼能够将砷硫化物氧化成氧化态的形式存在[2]。

As在熔炼时进入烟气占总量的70%以上,此外还有30%左右的As分别分布于冰铜、熔炼炉渣,少量被氧化造渣脱除。As在冰铜中活度系数随冰铜品位升高而下降,Sb、Bi不明显,而Sn、Pb、Zn、Ni和Co在冰铜中的分配率随冰铜品位的升高反而减小,上述伴生元素在渣中的分配率都随冰铜品位的升高而明显增大,这是因为冰铜品位升高,渣量增大,带走就多。

在PS转炉吹炼时,由于炉内的氧化气氛过强,很容易将转炉中的砷进行精炼脱除,随着精炼烟气带走。

3 杂质元素回收利用效率

由于在熔炼的过程中,烟气中大量的杂质元素会富集到烟尘之中,为了能够提高烟尘中有价金属回收利用效率,保证烟尘的过滤效果,特别是针对余热锅炉烟尘容易结块的问题,一般都通过设置破碎机对烟尘结块进行破碎,保证粒度符合熔炼炉要求后返回再熔炼处理。同时从环保角度考虑采取除尘除湿等方式,保证烟尘的有价金属物质快速回收。其中火法冶炼工艺能够很好地对烟尘中的杂质元素富集进行集中处理,尤其是利用反射炉侧吹炉、密闭鼓风炉等相关工艺进行富集回收。若将熔炼烟尘与槽底物酸泥进行混合,经侧吹炉处理之后生产出的大量铜锍,烟灰等物质能够快速回收有价金属。由此可见铜火法冶炼工艺非常适合大规模生产,能够有效降低投资成本。但是在工作现场及生产过程中很容易出现粉尘污染比较严重的问题,没有能够对烟尘中As、Sb和Zn进行快速回收富集[5]。

4 杂质元素对Cu、Au、Ag回收率的影响机理分析

Cu、Au和Ag作为元素周期表中一类富足元素,具有非常强的正电元素属性,其物理性质和化学性质基本相同,Cu的熔点在1083℃,沸点为2595℃,其熔点仅为蒸汽压的1.5996Pa左右,在冶炼温度下不能够快速挥发,但是在冶炼过程中很容易出现物理和炉渣机械夹带,造成Cu损失。Au作为所有技术中非常稳定的一种金属元素,其熔点在1064℃,沸点为2860℃,在冶炼的过程温度1100℃至1250℃条件下,挥发损失比较小,如果炉料中含有大量的Pb、Zn等容易挥发金属杂质,会造成Au的损失量上升。Ag能够具有非常良好的导电性能,其熔点为960.8℃,沸点为2210℃在冶炼的过程中非常容易被氧化,同时也具有非常良好的挥发性,如果有低价金属存在,则氧化银很快会被还原,如果氧化非常剧烈时,炉料中的Pb、Zn、As、Sb等易挥发金属杂质也会造成Ag损失过大。如果在原料采购过程中没有对杂质元素进行合理控制,必然会造成冶炼过程中出现大量的杂质元素而造成有价金属离子损失严重,尤其是砷含量过高的问题,很容易引发有价金属离子的丢失,必须要严格控制砷含量[6]。

在火法精炼原料采购的过程中,最主要的就是加强对碲和铋等杂质元素的控制,因为这两种元素不能够溶于固态Cu,只能够在浇筑的过程中形成不同的晶界相,且非常脆,很容易造成阳极板拉伸性能较差,在使用期间出现开裂的问题,严重影响冶炼的效果。

5 结束语

本文通过对铜火法冶炼过程中铅、锌、砷等主要杂质元素的分布规律以及对回收率产生的影响机理进行分析,提出有效控制冶炼原料杂质元素并采取合理的工艺处理,不仅能够显著提高铜火法冶炼的回收效果,降低生产成本,还能减少对能源资源的消耗与浪费。这不仅是提高冶炼工艺水平的需要,还是保证我国铜冶炼安全环保、快速发展的需要。

参考文献:

[1]刘永轩,姚娜.江西省再生铜冶炼行业发展和管理现状[J].低碳世界,2019,9(10):31-32.

[2]拜冰阳,李艳萍,张昕,等.再生铜行业环境管理问题的若干思考和建议[J].中国环境管理,2019,11(01):101-105.

[3]张代荣,叶少军.我国再生铜冶炼行业现状、技术发展趋势及污染预防对策[J].冶金管理,2019(01):5.

[4]张艳维,袁章福,谢雄辉,等.铜冶炼烟气回收及CO2等资源化利用技術[J].冶金能源,2019,38(02):60-64.

[5]工信部公开征求对《铜冶炼行业规范条件(征求意见稿)》的意见 铜冶炼行业规范条件(征求意见稿)[J].资源再生,2019(02):44-46.

[6]陈学灵,路玲.“双闪”工艺中杂质的危害及走向探讨[J].世界有色金属,2016(12):193-196.