常规湿法炼锌净化钴渣再利用的研究与应用

2020-05-11黄银战

张 蕊,黄银战

(河南豫光锌业有限公司,河南济源 459000)

随着有色金属冶炼行业的发展,在冶炼生产过程中资源的合理利用已成为创效的关键,金属废渣的循环再利用尤为重要[1]。我国冶炼行业处理金属废渣一般采用沉淀法、离子交换法等工艺;同时还通过优化生产工艺流程、提高资源利用效率等措施来降低废渣产量,减少资源的浪费[2]。

生产过程中,常规湿法炼锌净化工序二段净化钴渣经浆化酸洗后直接压滤,高钴渣送至钴回收工序再提纯。二段压滤净化钴渣中残余锌粉较多,含锌质量分数达45%~55%。为充分利用钴渣中锌元素,技术人员将二段净化钴渣替代锌粉加入镉回收工序,用以贫镉液除钴操作,有效降低了锌粉单耗,对促进企业节能减排、创效发展具有较好的实践意义。

1 生产现状

1.1 工艺流程

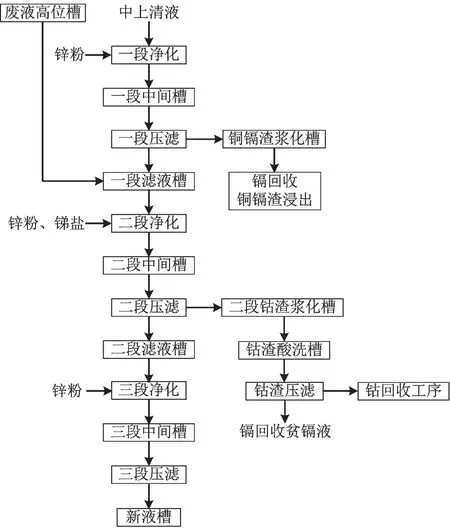

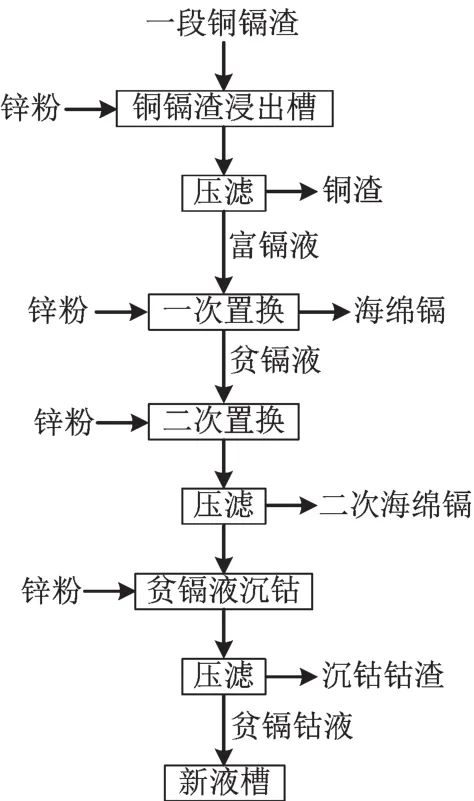

湿法炼锌装置净化工序工艺流程见图1,镉回收工序工艺流程见图2。

由图1~2可以看出:净化钴渣经酸洗浸出后压滤,滤液进入镉回收工序,钴渣通过内部车辆运输至钴回收工序处理。运输过程中,钴渣可能产生环境污染,同时增加了锌冶炼生产成本。

图1 净化工序工艺流程示意

图2 镉回收工序工艺流程示意

1.2 净化、镉回收工序工艺原理

1.2.1 净化工序一段

基于金属的标准电极电位不同,采用锌粉置换法,使金属锌与铜、镉离子发生置换反应,生成海绵状的铜和镉沉淀物从溶液中除去。其反应方程式如下:

1.2.2 净化工序二段

基于金属的标准电极电位不同,在高温下加入锑盐作为催化剂,采用锌粉置换法,使金属锌与钴、镍离子发生置换反应,生成沉淀物从溶液中除去。其反应方程式如下:

1.2.3 镉回收工序铜镉渣浸出

铜镉渣用稀硫酸或废电解液浸出,金属锌、镉及其氧化物均溶解在稀酸中;而金属铜不溶于稀酸,进入浸出渣,从而达到铜与镉、锌的分离。浸出得到的富镉液再用锌粉置换,得到海绵镉。

1.2.4 镉回收工序钴渣酸洗

钴镍渣用稀硫酸或电解废液在加热件下进行酸洗,将其中部分过量的锌粉溶解,然后再加入锌粉、酒石酸锑钾,除去部分溶解的钴元素。

1.3 净化工序锌粉单耗及净化钴渣状况

目前,某锌厂净化工序锌粉单耗较高。2017年1 t析出锌锌粉单耗为68.96 kg,与同行业相比差距较大。葫芦岛炼锌厂1 t析出锌锌粉单耗为60 kg左右,南方冶炼厂1 t析出锌锌粉单耗为64 kg。

其中净化工序二段锌粉加入量按一段净化滤液中钴、镍金属量200~250倍加入,二段净化钴渣中含锌质量分数高达55%左右,且渣中所含锌多为单质锌,具有很高的利用价值。贫镉液沉钴操作是用锌粉在一定条件下置换贫镉液中钴离子,每天锌粉消耗1.0~1.5 t。贫镉液中Co质量浓度为0.1~0.2 g/L。故利用二段净化钴渣中残余的锌粉替换部分贫镉液沉钴操作所用的锌粉,可有效减少沉钴操作所消耗的锌粉。净化工序二段净化钴渣的主要成分见表1。

表1 二段净化钴渣主要成分 w,%

2 技术方案及试验情况

2.1 二段净化钴渣再利用工艺流程优化

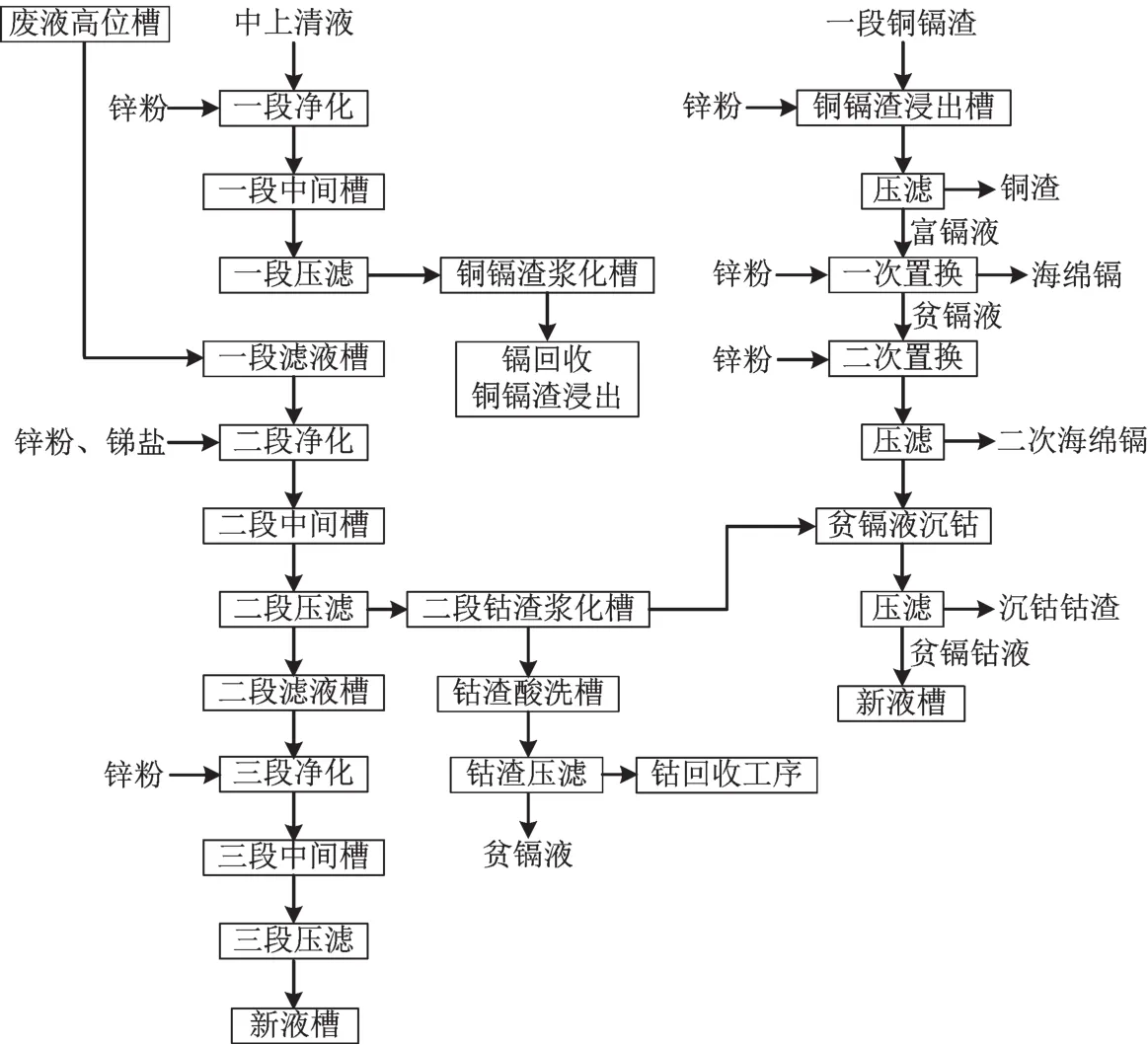

技术人员对净化和镉回收工序工艺流程进行优化,具体见图3。

二段净化钴渣直接从钴渣浆化槽中送入贫镉液沉钴槽,利用钴渣中残余的单质锌粉,替代部分贫镉液沉钴操作所消耗的锌粉,并控制沉钴后液中钴质量浓度低于0.03 g/L工艺指标。

图3 优化后净化、镉回收工序工艺流程

2.2 设备改造

二段净化钴渣浆化后经管道输送至钴渣酸洗槽。在钴渣酸洗槽上增加管道,通往贫镉液沉钴槽;同时在沉钴槽增加废液管道,净化工序的净化钴渣可分别进入钴渣酸洗槽和贫镉液沉钴槽中。

2.3 试验情况

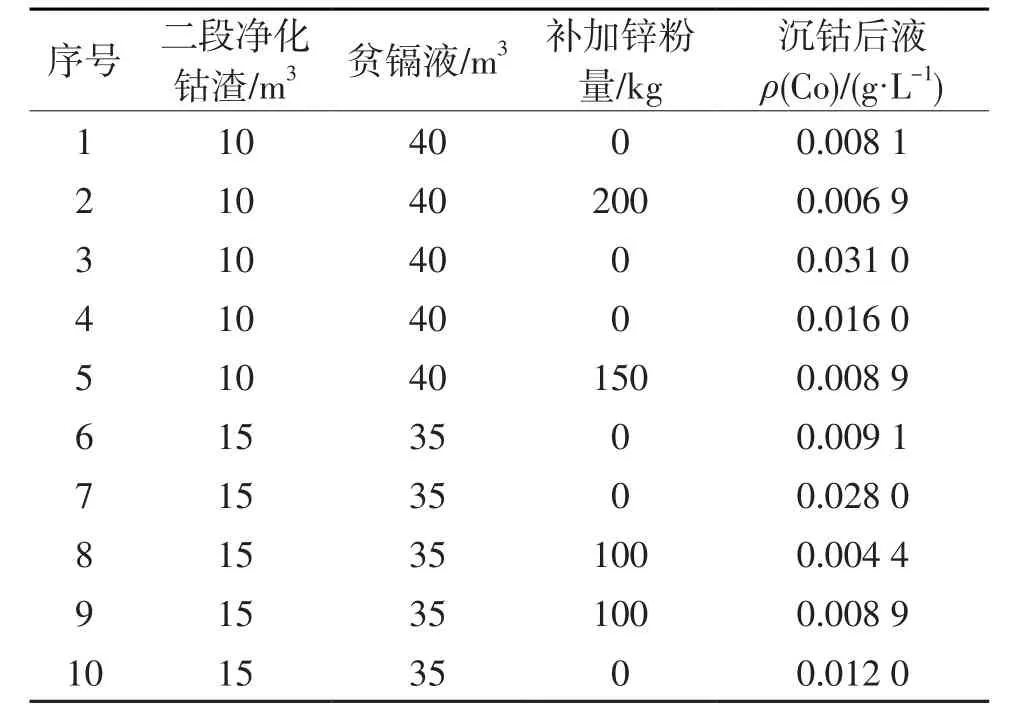

该厂现有沉钴槽容积为60 m3。为防止沉钴操作温度过高,出现“冒槽”现象,沉钴槽有效容积为50 m3。二段钴渣浆化槽体积为10~15 m3。综合沉钴槽体积和生产因素,技术人员按以下2个试验方案分别开展试验。

1)每槽加入40 m3贫镉液,加入10 m3二段净化钴渣,反应温度为90 ℃,反应时间为1.5 h,试验进行5槽。

2)每槽加入35 m3贫镉液,加入15 m3二段净化钴渣,反应温度为90 ℃,反应时间为1.5 h,试验进行5槽。

沉钴试验结果见表2。

表2 沉钴试验结果

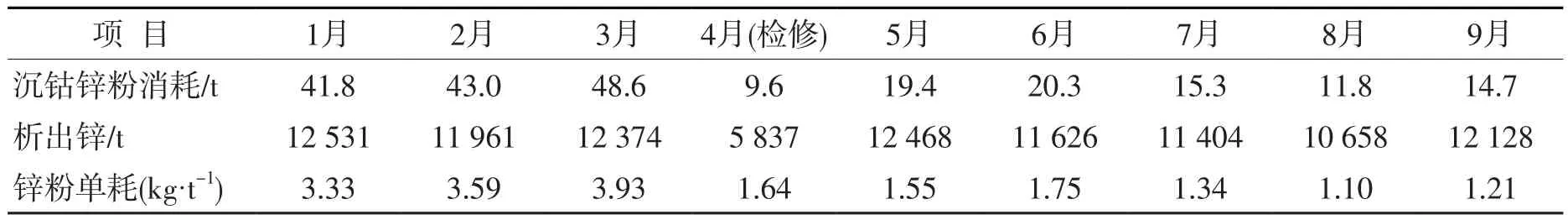

由表2可见:方案一和方案二均无法完全替代锌粉,锌粉和净化钴渣混合沉钴,沉钴后液含钴指标较好。但方案二在使用15 m3净化钴渣的情况下,仍需锌粉加入,且处理贫镉液体积较少,不利于生产,故生产中采用方案一进行工业应用。该厂于2017年5月实施净化钴渣再利用技术改造。改造后,该厂贫镉液沉钴操作锌粉单耗情况见表3,沉钴后液含钴质量浓度情况见表4。

表3 贫镉液沉钴操作锌粉单耗

表4 沉钴后液含钴质量浓度情况

由表3可见:贫镉液沉钴锌粉单耗明显下降。改造前1—3月锌粉消耗每月均值为44.5 t,改造后5—9月锌粉消耗每月均值为16.3 t,每月可节约锌粉28.17 t,降幅达63.3%;1—3月沉钴锌粉单耗均值为3.62 kg/t,5—9月沉钴锌粉单耗均值为1.39 kg/t,实现降低锌粉单耗2.23 kg/t。

由表4可见:采用二段净化钴渣加锌粉对贫镉液进行沉钴操作后,沉钴后液含钴质量浓度均小于0.03 g/L。

2.4 经济效益

利用净化钴渣进行沉钴操作后,每月可节省锌粉28.17 t。锌粉价格按锌粉平均单价(13 119元/t)减去锌精矿平均单价(9 528元/t)计算,为3 591元/t,每年可节约锌粉费用为121.39万元。

3 结语

生产实践证明,二段净化钴渣部分替代锌粉,对贫镉液进行沉钴操作是可行有效的。通过调整实际生产中净化钴渣与锌粉的比例,沉钴后液钴含量指标得到控制,固液分离速度得到提高。通过技术改造,该厂锌粉单耗降低2.23 kg/t,每年可节约锌粉费用为121.39万元;同时减少净化钴渣的中间运输环节,降低劳动强度,提高系统运行平稳性,对同类企业有一定的借鉴意义。