盐膏层固井专用水泥的研究与生产实践

2020-05-11黄英姿程海平覃爱平任宁宁

黄英姿,程海平,覃爱平,陈 俊,李 辉,任宁宁

(1.中国葛洲坝集团水泥有限公司,湖北 武汉 430070;2.葛洲坝石门特种水泥有限公司,湖南 常德 415302)

0 引言

江汉平原、澧州平原等地带均有带盐膏层的油气田,是全国众多盐膏层油气田的典型代表。由于盐膏层具有流动性、含盐密度高等特点,特别是在遇深井盐膏层、巨厚盐膏层等复杂段作业时,如果利用现有技术中常规使用的淡水混拌水泥浆,极易发生盐侵钙侵现象,主要表现为:(1)注水泥阶段,由于浓差效应,地层水中的盐离子进入水泥浆中使水泥浆增稠,或水泥浆中的水进入地层破坏地下盐膏层的平衡,造成地层膨胀、井径缩小;(2)盐膏层遇普通水泥浆会溶解使井径扩大,造成井壁不规则,厚壁套管变形,甚至被错断或挤毁,影响钻井作业,缩短油气井的使用寿命;(3)水泥硬化阶段,地层盐分的持续溶解影响水泥浆的硬化速率和后期强度,水泥石与地层胶结质量差,形成溶解性裂缝,为地下油气水上窜提供通道;(4)盐膏层地层水中电解质含量高,易腐蚀一般水泥石、甚至腐蚀套管,固井质量难以保障,易发生溶解、坍塌事故。

我公司在为江汉平原、澧州平原油田供应固井水泥过程中,结合油田实际地层环境开展针对性研究,开发出喷雾造膜制备盐膏层固井专用水泥技术,有效解决了盐膏层固井作业中因水泥增稠带来的安全风险,同时施工过程中可直接采用地下盐水混拌水泥浆,节约了淡水资源和施工成本。

1 喷雾造膜技术的开发

油井水泥颗粒细,水泥磨内温度高,颗粒易团聚,温度超过80℃时用作水泥缓凝剂的二水石膏会逐步脱水形成半水石膏或硬石膏。水泥加水后,可溶性硬石膏迅速溶解饱和,析出线状结晶体硬化,造成假凝现象从而失去缓凝作用。为适当降低磨内温度,开发出一种喷雾搅拌输送装置,通过喷洒雾化冷却液有效降低出磨水泥温度,消除粉料内摩擦力和避免假凝现象的发生。

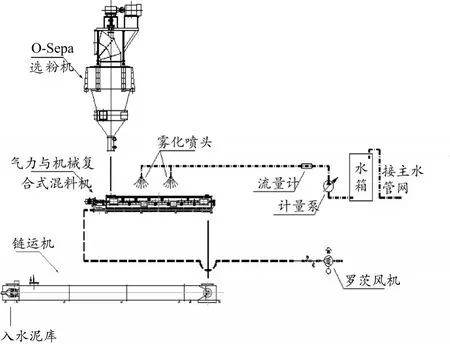

喷雾搅拌输送装置包括气力与机械复合式混料机、计量泵、流量计、雾化喷头,详情示意见图1。出磨水泥从选粉机的出料口输出后,落入下方的气力与机械复合式混料机内;气力与机械复合式混料机、雾化喷头同时工作,且在气力与机械复合式混料机内由罗茨风机提供0.3~0.5MPa压缩空气使水泥颗粒处于旋浮状态;出磨水泥从气力与机械复合式混料机的进料口进入后混料、输送,可使水泥颗粒表面均匀接触雾化冷却液。

图1 喷水雾化搅拌输送装置结构图

喷淋雾化冷却液降低水泥磨内温度的同时,少量冷却液与水泥颗粒接触后会发生反应,使水泥失去部分水化活性,在颗粒表面形成钝化保护膜,降低水泥遇盐水的反应速率。图2和图3分别是普通G级油井水泥和盐膏层固井油井水泥SEM微观图像,可以看到喷雾化冷却液后有更多的板块状产物,结构致密。

图2 普通G级油井水泥微观结构

图3 盐膏层固井油井水泥微观结构

2 冷却液量对水泥性能的影响

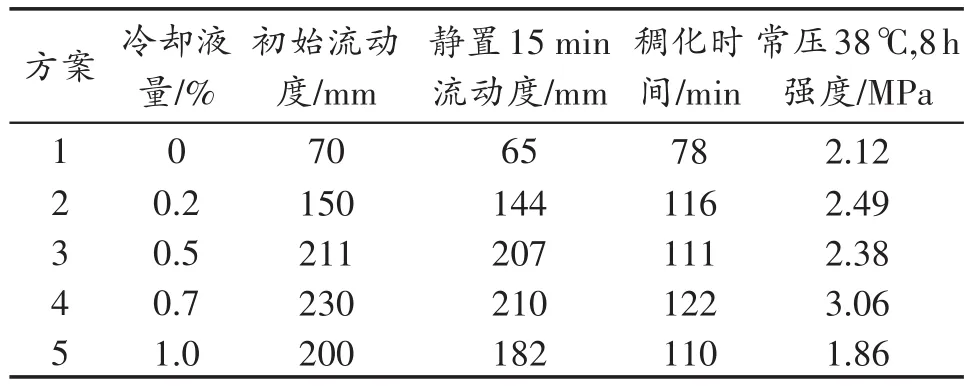

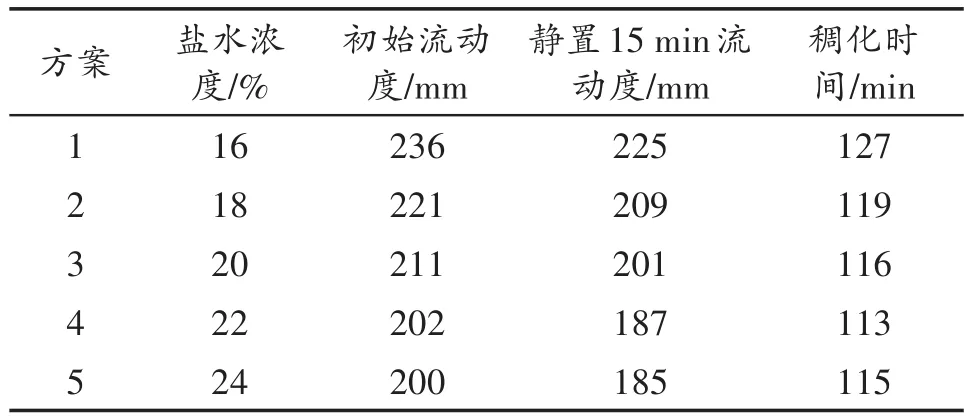

要达到喷雾提升水泥品质的效果,控制合适的冷却液量是关键。冷却液量低,改善效果有限;冷却液量高,水泥易潮湿结块。通过工业化试验,控制0~1.0%不同喷雾量制备出水泥,水灰比0.44,比较各水泥浆的流动性、强度等性能,结果见表1、图4和图5(试验用水根据目前盐膏层油井普遍的地下水浓度确定为18%盐水)。

表1 不同冷却液量下水泥浆性能

图4 流动度和稠化时间随喷水量的变化趋势

图5 常压38℃、8 h抗压强度随喷水量的变化趋势

结合图4、表1分析可知,水泥浆初始和静置15 min的流动度随喷雾量的增加呈先增大后减小的趋势,冷却液量在0.5%~0.7%时,静置15min流动度超过200mm,不再出现遇盐水增稠效应;而不喷冷却液时仅在65mm,水泥浆流动性有了很大提升。分析原因是冷却液量在一定范围内增大时,使水泥颗粒表层钝化壳膜增厚形成离子迁移保护屏障,水泥浆体系中包含的Ca2+、Al(OH)4-、OH-、SiO42-和 Al3+短时间内无法大量溶出与环境中的离子结合形成网络状水化产物,水泥更多地以颗粒状存在,流动性得到改善。继续增大冷却液量,微小的水泥颗粒全部钝化反应过程已完成,开始直接与环境中离子反应形成网络状结构水化产物,水泥逐渐凝结硬化,流动性减小。

水泥浆稠化时间和抗压强度的变化规律也可以从离子迁移速率的角度解释。喷雾量为0.7%时,常压38℃、8h抗压强度达到最高,为3.06MPa;稠化时间最大,为122min。离子迁移速率高,水化产物生成快,强度会得到提高。由于早期阶段水泥浆中的离子迁移速率与外加环境水中离子迁移速率不同,生成的水化产物首先堆积在水泥颗粒表面,反而抑制了水泥的进一步水化,从而导致水泥稠化时间和抗压强度随喷水量的增加会出现一个峰值。即在水泥磨制时控制喷雾量在0.5%~0.7%,磨制出的水泥用地下盐水混拌,水泥浆性能指标良好。

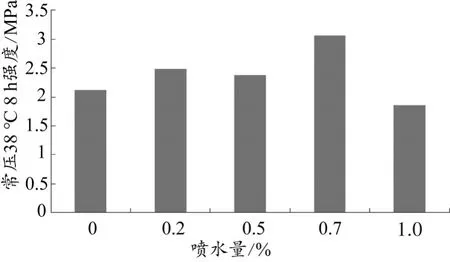

3 盐水浓度对水泥性能的影响

盐膏层中的盐和石膏是一种强电解质,能对水泥浆性能产生较为复杂的影响,主要表现在使水泥浆产生分散、密度升高、促凝缓凝、失水量及稠化时间难以控制等方面。通过调整混拌盐水浓度,改变水泥浆与环境水间的浓度梯度,研究0.44水灰比下水泥浆流动性和稠化时间的变化情况,见表2、图6。

表2 不同盐水浓度下水泥浆性能

图6 常压38℃、8 h抗压强度随喷水量的变化趋势

从图6、表2中可以看到,盐水浓度由16%增加至24%时,水泥浆初始和静置15 min的流动度逐渐变小,流动性损失,但损失率逐渐减小,盐水浓度达到18%以上时降低缓慢。流动度的损失是由于盐水中的电解质离子诱发水泥快速反应,水泥颗粒之间形成网络状结构相互交叉连接而速凝。损失率的减小则是因为随着盐浓度的增加,逐渐达到饱和溶解度,同时水泥浆水化过程中要消耗一部分水,水泥浆中可自由迁移的盐离子量的增量有限,对流动度的影响也逐渐减小。盐水浓度在18%以上时稠化时间变化也不明显,基本稳定在110~120 min。

以上试验结果也验证了在进行喷冷却液量试验时,选用18%的盐水混拌水泥浆的水泥性能基本可以代表盐膏层固井专用水泥在实际盐膏层固井中的性能。

4 盐膏层固井专用水泥性能验证

(1)与普通G级油井水泥对比。将所制备的盐膏层固井专用水泥与普通G级油井水泥在18%盐水下进行对比,结果图7。可以看到,普通G级油井水泥基本丧失流动性,盐膏层固井专用油井水泥流动度较用淡水混拌时减小20 mm,但依然可满足固井需求。

图7 盐膏层固井专用水泥与普通G级油井水泥流动度对比

(2)高盐浓度下水泥性能。为进一步验证所制备的盐膏层固井专用水泥性能,取江汉油田盐膏层高浓度地下盐水(盐浓度24.0%)进行水泥浆混拌,其性能指标见表3。三组样品均达到并超过预期目标,流动度在190 mm以上,稠化时间超过110 min,常压38℃8 h抗压强度达到2.2 MPa以上,常压60℃8 h抗压强度达到18.0 MPa以上。

表3 用24%盐水混拌时盐膏层固井专用水泥性能

(3)不同温度下的水泥性能。实际盐膏层地下水除盐浓度不同外,温度也有所不同。为验证盐膏层专用固井油井水泥在不同温度下的使用效果,检测了20~100℃温度梯度内水泥浆的流动性,结果见表4,并以温度对水泥浆流动度做曲线图,线性回归见图8。

表4 盐膏层固井专用水泥流动度随温度变化

图8 盐膏层固井专用油井水泥随温度变化趋势

从表3、图8可知,水泥浆的流动度随温度的升高而减小,从线性回归拟合也得到验证(相关系数R2=0.9633)。当温度由20℃升至100℃时,水泥流动性受到影响,流动度由208 mm减小到176 mm;在80℃时为183mm,流动性依然较好,完全满足盐膏层井矿下的固井需求。

通过多种环境条件下的验证、对比,充分表明研发的盐膏层固井专用油井水泥在盐膏层环境下未出现增稠、假凝等现象,流动性、稠化时间、强度等性能指标良好,

5 研究成果与结论

本项目通过研究探索,开发的盐膏层固井专用水泥能有效解决普通油井水泥遇盐水增稠等问题。研究过程中主要得出以下几点结论:

(1)开发出一种喷雾造膜装置,可减少粉料团聚、防止石膏脱水导致水泥假凝,同时在水泥颗粒表层形成盐水难溶的钝化保护膜,延缓水泥凝结。

(2)雾化冷却液量在0.5%~0.7%时,用盐水混拌水泥浆,专用水泥各项性能指标最佳。

(3)本技术开发的盐膏层固井专用水泥,能满足0~24%不同盐水浓度、20~80℃不同温度下的固井需求。使用江汉油田盐膏层24%高浓度地下盐水混拌的水泥浆,其稠化时间达到110min以上,流动度达到190 mm以上,常压38℃,8 h抗压强度达到2.2MPa以上,常压60℃,8h抗压强度达到18.0MPa以上。