高钢级天然气管道环焊缝断裂问题探讨

2020-05-11王海涛李仕力罗艳龙张雪涛周少坤

王海涛,李仕力,陈 杉,罗艳龙,张雪涛,周少坤

(1.中国特种设备检测研究院 北京 100029; 2.国家市场监管总局油气管道工程技术研究中心 北京 100029)

0 引 言

2017年7月2日9时50分,位于贵州省黔西南州晴隆县的中缅输气管道发生泄漏引发燃烧爆炸,事故造成8人死亡、35人受伤(其中危重4人、重伤8人、轻伤23人)。2018年6月10日23时13分许,中缅天然气输气管道黔西南州晴隆县沙子镇段K0975-100 m处发生泄漏燃爆事故,造成1人死亡、23人受伤,直接经济损失2 145万元。这是同一条管道、在同一区域、不足一年的时间里发生两次天然气泄漏燃爆事故,引起了社会广泛关注。贵州“6·10”事故技术调查报告表明“导致环焊缝质量出现问题的因素包括现场执行X80级钢管道焊接工艺不严、现场无损检测标准要求低、施工质量管理不严等方面”。

目前,我国X70、X80等高钢级天然气管道已经达到3万余公里,环焊缝数量庞大,环焊缝质量直接影响着管道的安全运行[1-2]。总结高钢级天然气管道环焊缝断裂失效原因,针对高钢级天然气管道的环焊缝问题开展系统的研究工作十分必要。

1 高钢级天然气管道环焊缝脆性断裂失效模式

基于贵州黔西南州“6·10” 中缅X80天然气管道环焊缝断裂失效分析工作,与收集整理的国内近年来发生的X70、X80等高钢级天然气管道环焊缝失效案例进行比较分析,其断裂模式具有共性特征,主要表现为沿焊缝金属的脆性断裂。环焊缝脆性断口多为不等壁厚连接的环焊缝,宏观无塑性变形,多数从环焊缝内壁焊趾位置几何不连续处多点起裂,沿焊缝金属从内壁向外壁扩展,形成穿透型裂纹后沿环焊缝周向扩展,断裂主要发生在环缝焊缝金属中,起裂位置在周向上无明显规律。

在断口微观特征方面,起裂为塑性起裂过程,沿焊缝脆性扩展,起裂位置有的与焊接缺陷(未熔合等)明显相关,有的未发现明显的焊接缺陷。

2 环焊缝脆性断裂的主要失效原因

通过梳理目前国内具有代表性的X70和X80钢管环焊缝脆性开裂的典型案例的失效原因和影响因素,发现返修口、焊缝冲击韧性低、变壁厚接头、局部应力集中四个关键因素与失效原因的关联度最高,其本质上是变壁厚连接不圆滑过渡造成的局部应力集中、质量控制和工艺因素造成的焊缝冲击韧性低、焊接和返修过程中产生的危害性面型缺陷以及对焊缝性能的进一步损伤。

2.1 焊缝冲击韧性波动大

我国目前在役高钢级天然气管道环焊缝主要采用了焊条手工焊打底和自保护药芯焊丝半自动焊填充/盖面的焊接工艺,例如,X80管道环焊缝的打底焊多采用碱性焊条E7016手工焊工艺,填充/盖面焊采用自保护药芯焊丝E81T8-Ni2 J半自动焊工艺。

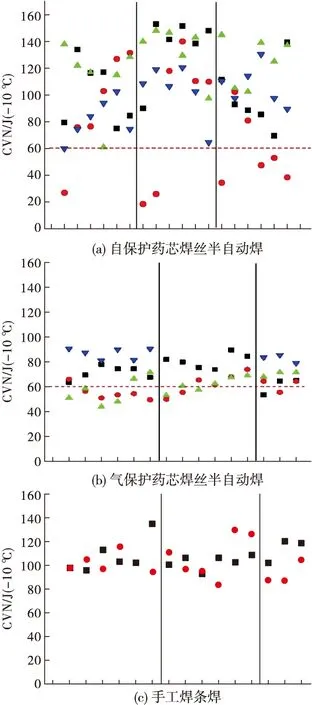

高钢级管道采用自保护药芯焊丝的环焊缝问题主要表现为焊缝金属冲击韧性离散,有的位置冲击吸收能量很低,例如中缅线“6·10”事故技术调查中环焊缝在-10 ℃试验温度下的冲击功范围为14~152 J,很多位置冲击功低于验收指标,多个公开发表的环焊缝失效案例都表明焊缝冲击韧性低是导致失效的主要原因之一[3-4],这给油气管道的运行带来安全隐患。对分别采用自保护药芯焊丝半自动焊、气保护药芯焊丝半自动焊和手工焊条焊工艺的Ф1 016 mm×18.4 mmX80螺旋缝埋弧焊管管环,截取环焊缝样品制备焊缝金属夏比冲击试样,测试的冲击功如图1所示。焊缝金属夏比冲击吸收功的测试值分别在[20 J, 150 J]、[45 J, 90 J]、[80 J, 130 J]范围内波动,表明自保护药芯焊丝半自动焊工艺的焊缝金属吸收功离散性明显大于其余两种工艺。

药芯焊丝的焊缝金属性能的均匀性和稳定性,与药芯粉填充的均匀性、药粉的组成物及其成分均匀稳定有关。当不同比重、不同体积的药芯组分在干搅拌时,很难做到混合均匀,比较细和比较重的颗粒在搅拌时更容易往搅拌器底部偏聚。药芯焊丝生产过程中,其关键是能够有效地调整填充系数及保证填充系数的稳定性。填充过程中运动的药粉密度是可变的,需要与焊丝运动相互配合,这个过程中往往会产生药芯密度的不均匀,在药芯焊丝生产线上也难以对药粉填充均匀性进行有效的在线检测。此外,药粉中加入的纯金属或铁合金等合金元素,在熔池中的熔化和分布都难以完全均匀,焊缝金属凝固后会形成合金元素富集的区域。这些都为药芯焊丝的应用带来了天然的局限性。

图1 不同焊接工艺的焊缝金属冲击功测试值离散性

同时,采用自保护焊丝的工艺需要在药芯中添加较多的Al元素,导致焊缝中出现较多的M/A 组元。大量研究表明焊缝组织中M/A 组元对韧性的影响较大,粗大块状M/A 组元将降低金属的韧性。

另一方面,现场焊接过程中的焊接层数和道数也会对焊缝韧性产生影响。焊接手册[5]第1卷《焊接方法及设备》第3.5.5条“焊缝层数”:“…前一条焊道对后一条焊道起预热作用,而后一条焊道对前一条焊道起热处理作用。…对于低合金高强钢等钢种,焊缝层数对接头性能有明显影响。焊缝层数少,每层焊缝厚度太大时,由于晶粒粗化,将导致焊接接头的延性和韧性下降”。《焊接工艺评定手册》[6]第2章“各种材料的焊接工艺”,第2节“低合金结构钢的焊接工艺”中表示:“焊接接头的冷却速度直接取决于热输入的高低,增加热输入会导致焊缝金属冷却速度减慢,并且由此形成粗大的晶粒,使得强度和韧性都降低。”高钢级天然气管道环焊缝断裂的多个失效案例中,均发现焊接道数低于焊接工艺规程要求的情况,个别焊层热输入和厚度较大,后续焊道不能对该焊道进行充分回火,如图2中红色标识的未回火区域,在刻槽锤断过程中呈现典型的脆性断口。

图2 刻槽锤断断口未回火脆性区域

2.2 不等壁厚环焊缝接头内壁焊趾位置的不连续过渡

高钢级天然气管道不可避免地存在不等壁厚连接的环焊接头。目前,国内在役的高钢级天然气管道在安装阶段多基于等壁厚的焊接工艺评定结果编制了焊接工艺规程,采用了V型坡口,在不等壁厚接头的厚壁侧内壁通过现场机械打磨的方式制备了15°的倒角。这样,不等壁厚焊接位置与错边、对口间隙等问题相互叠加,在环焊缝内壁焊趾位置易于形成明显的不圆滑过渡形貌,如图3所示,有的甚至形成锐角区域,使环焊缝内壁的外观成形质量成为目前环焊缝失效断裂的主要诱因之一。

图3 不等壁厚连接环焊接头横截面金相

通过三维显微镜对不等壁厚连接环焊接头内壁不连续过渡形貌进行观测,内壁焊缝余高最高点与厚壁侧焊趾位置最低点之间的高度差为1.93 mm,该最低点距离薄壁侧内壁表面的距离为0.43 mm,如图4所示。这说明内壁焊趾位置的沟槽不低于管体内表面,并未减少该截面处的有效承载面积,其主要问题是引起了较大的应力集中。

图4 不等壁厚连接环焊接头内壁不连续过渡形貌

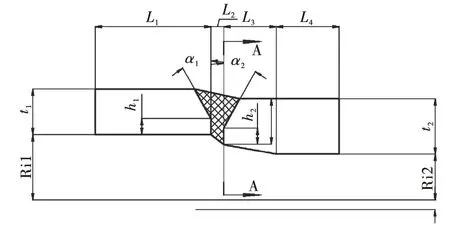

基于已有检测结果,建立了含错边的不等壁厚直管对焊管段在轴向载荷作用下的应力分析模型,其结构轴向剖面如图5所示。在材料均匀、各向同性假设条件下,开展了不同壁厚、不同错边量条件下的三维实体单元线弹性有限元结构应力分析。研究结果表明:内壁焊趾位置为最大的应力集中点,应力集中系数随厚壁侧内壁倒角过渡区长度的增加而减小,随错边量增大而增大,在12.8 mm与16.8 mm壁厚钢管对接接头中,当错边量为2 mm时(满足工程技术条件中的错边量要求),最大应力集中系数为1.97。如考虑不等壁厚对接接头目前存在的比较严重的内表面沟槽(类面型缺陷),环焊缝焊趾位置局部几何不连续导致的应力集中是防止环焊缝断裂不可忽略的问题。

图5 结构轴向剖面示意图

3 结束语

高钢级天然气管道环焊缝脆性断裂除了与上述焊缝韧性和应力集中有关外,还主要与焊接缺陷紧密相关,也可能与焊缝金属的强度匹配有关系。焊接缺陷是一个老生常谈的问题,据王婷[7]等《油气管道环焊缝缺陷内检测技术现状与展望》一文介绍,中石油2011年以来发生8起新建管道环焊缝开裂事故,其中有6起事故是由焊接缺陷所引发的。在这方面应该加强无损检测相关标准的研究,制定专门针对高钢级管道环焊缝的无损检测标准或者在原有的行业标准中增加对于高钢级管道环焊缝无损检测的相关技术要求;通过质量分级专题研究,针对高钢级管道环焊缝的面型缺陷的技术要求也应高于现行标准。

针对自保护药性焊丝半自动焊的焊缝韧性问题,建议现场焊接优先采用参数可控的自动焊工艺;严格评估焊接返修的合理合规性,减少焊接返修对焊缝组织性能的损伤;对每个焊接机组现场施焊焊口进行多方随机抽查和理化性能检验工作,通过数据对比分析并与现场监督检验工作紧密结合。

针对不等壁厚焊接接头内壁焊趾位置的不连续过渡造成的应力集中问题,应改进不等壁厚焊接接头的坡口型式,建议参考中俄东线管道工程采用的内孔锥型坡口或采用其他具有相似作用的坡口型式;制定不等壁厚焊接接头专项工艺规程;通过设计优化减少不等壁厚接头的数量,或者优化布管位置,避免不等壁厚接头与地形条件复杂位置的相关叠加。此外,关于环焊缝成形质量的外观目视检查,在管道行业常用的无损检测标准SY/T 4109中没有目视检查的规定,在施工现场一般由焊接机组质检员检查,监理人员的抽检也流于形式,不够重视。建议管道无损检测标准中增加目视检查的规定(可参考NB/T 47013),包括外观成形质量、咬边、错边等,严格要求并监督执行高钢级管道环焊缝外观检测。同时,应针对不等壁厚焊接接头的内壁表面成形质量问题,推广焊接过程中可实时观测内壁状况的技术设备,制定高钢级天然气管道环焊缝内壁成形质量宏观检测的相关验收指标要求和检验实施流程。