大型箱船加装废气脱硫系统设计研究

2020-05-11周卓亮任奕舟

周卓亮 任奕舟

(中国船舶及海洋工程设计研究院 上海200011)

引 言

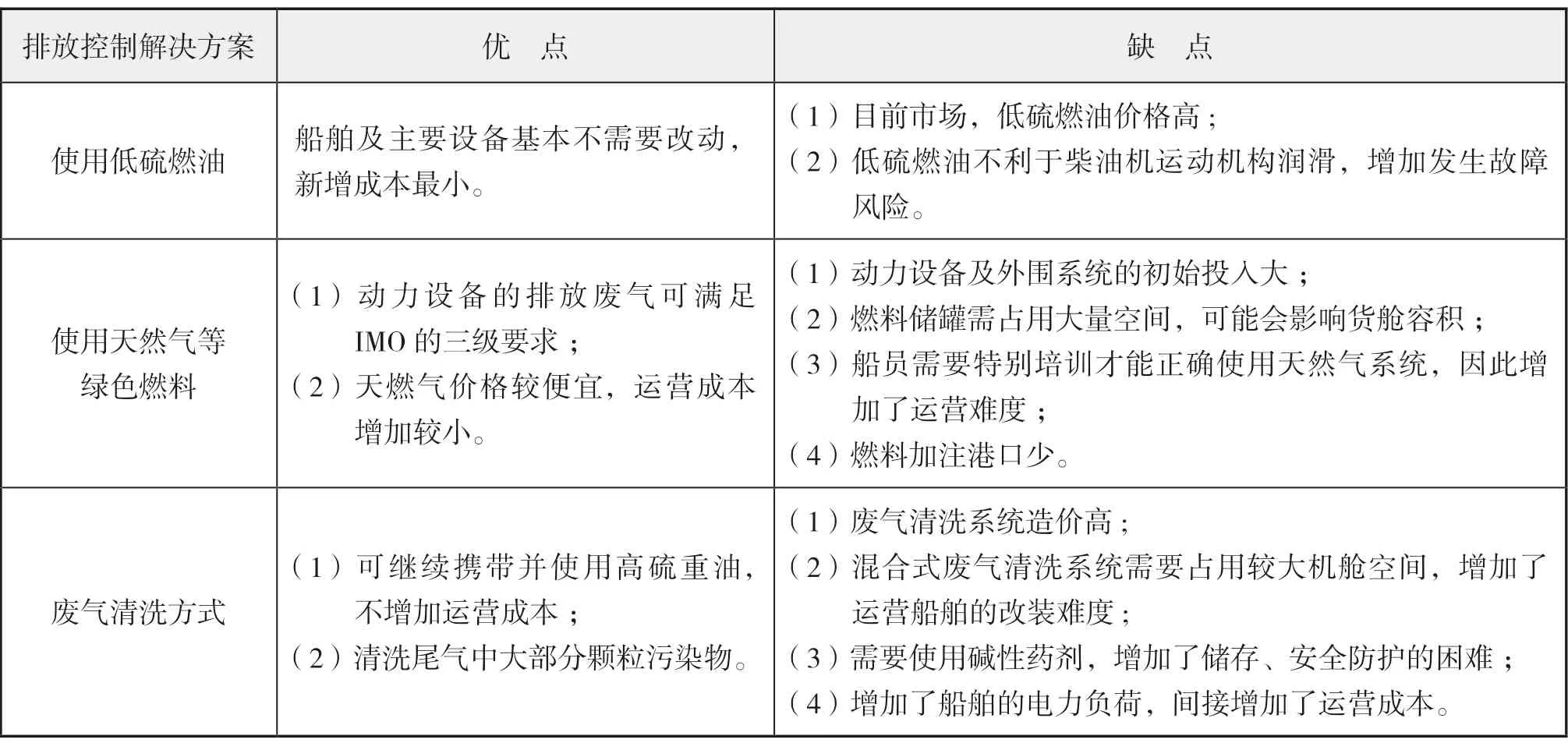

MARPOL 公约对船舶硫排放控制第三阶段要求:在2020 年1 月1 日后全球范围内,船舶的SOX排放等效燃油含硫量降低到0.5%;在排放控制区域内,必须低于0.1%。IMO 组织、柴油机厂商、油料供应商、尾气后处理设备商随之纷纷提出自己的解决方案,归纳起来有以下几种:

(1)使用符合公约要求的低硫燃油;

(2)使用LNG 等气体燃料;

(3)加装尾气后处理设备。

目前,三大集装箱班轮公司给出不同的选择倾向:马士基支持使用满足公约要求的低硫燃油;达飞选择尝试使用LNG 燃料; 地中海航运决定使用脱硫塔系统。究竟哪一种解决方案才是最佳方案,尚待时间的检验。

综合分析目前几种SOX排放控制措施,对于大型箱船各有利弊(参见下页表1)。使用低硫燃料是从源头上解决船舶排气中SOX含量超标的根本措施,但从长远看,船舶运营成本压力较大,并且近期还发生了使用低硫燃油引起柴油机故障的事件;LNG 燃料方案对船舶设备和供气系统的技术要求高、投入成本大,且LNG 供应渠道不成熟,短时间内较难形成规模;而废气清洗系统因其可实施性好、运营成本低的特点,在现阶段成为船舶硫排放控制的主流措施之一。

以亚欧航线主力大型集装箱船型为研究对象,可发现大型箱船有一个共同特点:主机装机功率大(40 000~70 000 kW)、油耗高。若2020 年以后大型箱船可继续使用廉价的高硫重油,则收回加装废气清洗系统成本的周期会较短(2~3 年收回成本)。这也是为营运船舶加装脱硫塔系统的主要原因。

表1 SOX排放控制解决方案对船舶影响的比较

1 船用脱硫系统工作原理

目前市场上,主流设备厂商提供的船用废气清洗系统(EGCS)多属于湿式脱硫系统。

湿式脱硫系统的工作原理是基于硫氧化物(SOX)可溶于水这一特性发展而来的。在脱硫塔内,向柴油机等设备排出的尾气喷入碱性溶液,硫氧化物会溶解于洗涤水中,从而清除了排向大气的硫氧化物。洗涤水中的弱碱性中和了溶解的硫氧化物,降低了排向大海的洗涤水污染环境的担忧。

清洗柴油机废气的化学反应方程式:

S + O2→ SO2(~95%)

SO2+ 1/2 O2→ SO3(~5%)

硫氧化物(SOX)洗涤化学反应方程式:

SO2+ H2O → H2SO3(亚硫酸)

SO3+ H2O → H2SO4(硫酸)

硫氧化物(SOX)脱硫塔内化学反应方程式:

CaCO3+ H2SO3→ CaSO3+ H2O + CO2

2CaCO3+ O2→ 2CaSO4(硫酸钙)

根据系统工作模式区分,常见的废气清洗系统有以下三种:

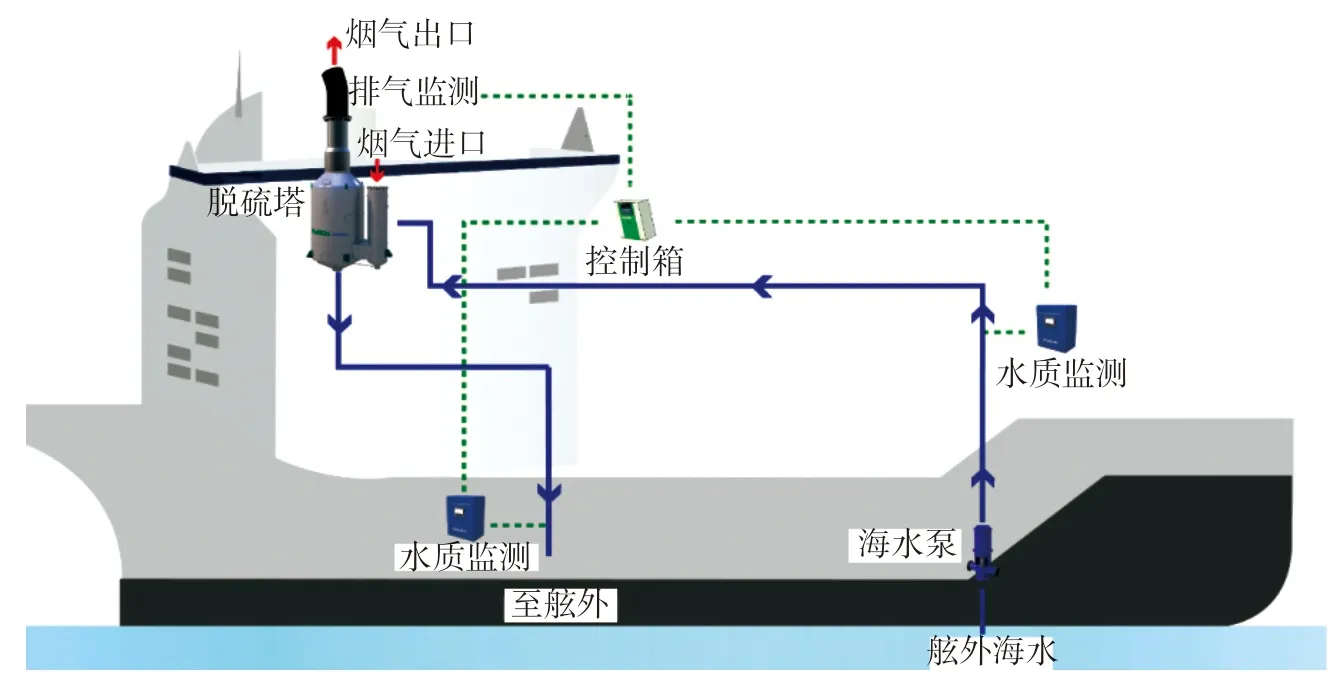

(1)开式系统 (海水清洗废气)

仅利用海水的碱性中和废气中的硫氧化物。清洗后的废水不经处理,直接排入海中。

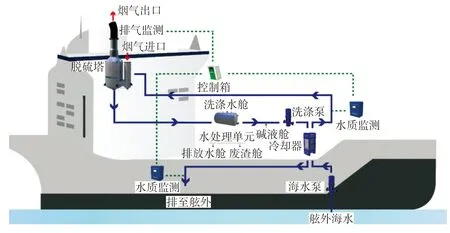

(2)闭式系统(碱液洗涤废气)

利用添加在系统中的碱性物质(如:NaOH 等)与废气中的硫氧化物反应。清洗产生的废液经处理后储存在船上或排入大海。

(3)混合式系统

这种混合式废气清洗系统综合了开式系统和闭式系统的优点,可根据不同海域的需求,选择使用相应的一种工作模式。显而易见,混合式系统具有更广的适用性,越来越受到船东的青睐。

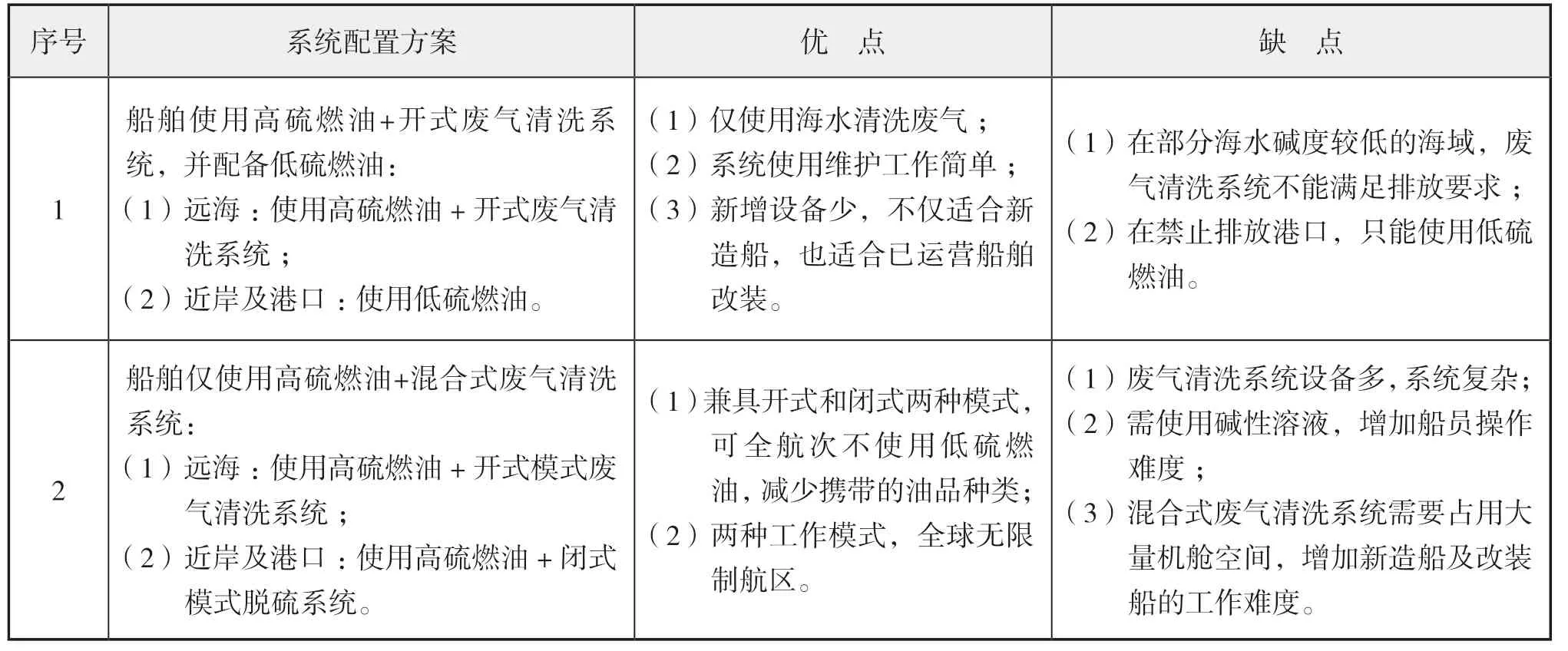

虽然,这三种废气清洗系统各有用途,但是,多数情况下,开式或混合式废气清洗系统就可以满足船东的用船需求。基于这两种系统,采用的船舶废气脱硫系统设计方案比较参见表2。

表2 废气清洗系统设计方案比较

图 1 开式废气清洗系统原理图

图 2 混合式废气清洗系统原理图

2 脱硫塔系统组成

开式系统工作流程为:由海水升压泵于海底门或海水总管上取海水,直接送至洗涤塔进行吸收反应,反应后的废水经处理单元处理后直接排出舷外,或由处理单元处理后排出舷外。开式系统主要包含洗涤塔、海水泵以及控制与检测系统等设备。

闭式系统工作流程为:循环柜内的碱水由增压泵送至洗涤塔进行吸收反应,反应后的废水流回循环柜;运行一定时间后,循环柜内碱水PH 值会降低,此时由处理单元处理后排出舷外,再由加药单元将高浓度碱液注入循环柜,完成混合。

混合式废气洗涤脱硫系统主要包含以下设备:洗涤塔、循环柜、处理单元、控制与检测系统,以及各类泵及储存柜等。

3 船用脱硫塔选型

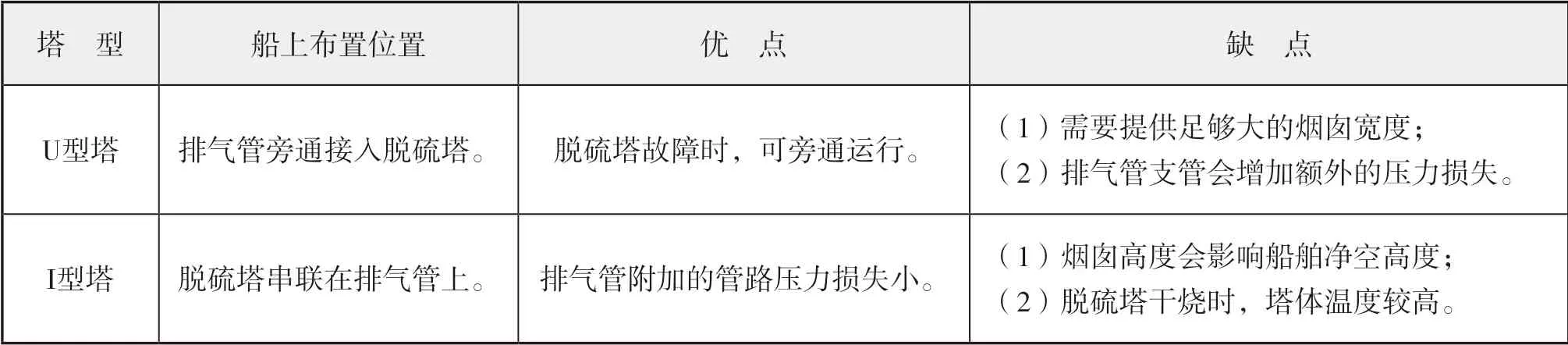

船用脱硫系统的塔型主要分为U 型塔和I 型塔两种,典型外形如图1 所示 。两类塔型均可运用在开式和混合式脱硫系统中。两种塔型在布置上的主要区别见表3。 不同船型应根据实船情况选择相应的脱硫塔。

表3 脱硫塔布置方案比较

图3 U 型塔

图 4 I 型塔

4 加装脱硫塔系统设计需要考虑的若干问题

4.1 烟囱形状的设计

4.1.1 烟囱加高的影响

加装脱硫塔后,不论采用U 型塔或者I 型塔,均需要在废气锅炉或者经济器后的排气管路上连接脱硫塔,从而导致主机的排气管路加长引起烟囱加高。原则上尽可能控制烟囱高度不超过雷达桅高度,避免修改原船的净空高度。一旦烟囱成为全船最高点,则需要校核航行灯和雷达产生盲区。

4.1.2 烟囱加宽的影响

由于脱硫塔的直径与脱硫能力有关,脱硫塔的直径通常都会比较大。 加装脱硫塔后,烟囱的宽度和厚度都需要增加。对于U 型塔,烟囱的宽度比I型塔增加的更多。

4.1.3 大型箱船烟囱改装分析

对于大型箱船,比较常见的是双岛设计。烟囱会布置在船的中后部,烟囱前后部均为集装箱堆放区。在不影响装载量的前提下,烟囱厚度可改动的空间不大。

烟囱的两侧通常有大量空间没有使用,因此在此加装脱硫塔是一个不错的选择。

4.2 设备及舱柜布置

4.2.1 海水泵布置

船用湿式脱硫塔系统均需要使用海水泵向脱硫塔供应海水。为了保证海水泵在各种海况下均可以吸到海水,海水泵需要布置在机舱底层。由于脱硫塔需求的海水量非常大,为了不影响原船已有的海水系统,改装船会为脱硫塔系统新设一只或两只专用海水箱。

4.2.2 洗涤水循环柜布置

不同的设备厂商对于洗涤水循环柜的命名略有不同(如:precess tank 或wash water tank),但功能类似。洗涤水循环柜都是在脱硫系统闭式工作时起到以下几个作用:

(1)洗涤系统水缓冲作用;

(2)药剂加入系统的途径;

(3)洗涤水处理单元清理系统水的接口;

(4)闭式系统停用时,系统水储存功能。

基于以上几个功能考虑,洗涤水循环柜布置的位置应尽可能靠近脱硫塔,减少系统水容积,从而减少循环柜的容积。脱硫塔至洗涤水循环柜的管路直径通常较大,布置困难,因此更需要重点考虑循环柜的位置。

4.2.3 洗涤水泵布置

洗涤水泵布置应主要考虑以下两点因素:

(1)脱硫塔的洗涤水处理过废气后的主要成分是烟灰、颗粒物、药剂颗粒等容易沉淀的混合液,因此洗涤水泵及相应管路在布置时应充分考虑系统停用时管内沉淀淤积的问题。基于这种考虑,洗涤水循环泵应尽可能与洗涤水循环柜布置在同层,且减少吸入管的长度。对于使用不同的药剂(氢氧化镁或氢氧化钠),不同厂商会有明确的设计指导要求。

(2)洗涤水泵的位置应尽可能靠近脱硫塔。洗涤水泵的主要功能是为脱硫塔提供洗涤水,洗涤水泵的位置越高越节能,有利于减少系统能耗。

4.2.4 药剂舱布置

对于混合式脱硫系统,药剂是必不可少的组成部分。不论使用氢氧化钠或氢氧化镁作为碱液,化学药剂均对存储温度比较敏感。温度过低,碱液会产生结晶现象影响使用;温度过高会影响浓度或板结在舱壁上。因此,储存舱的位置选择需要慎重选择。

4.2.5 药剂系统设计

碱液作为一种化学药剂,可能会对人员和设备造成一定危害,属于危险品,因此在设计时应作特别考虑。

药剂系统包括碱液的注入、储存及驳运。需要注意根据柴油机废气排放量、船舶航线等因素,计算碱液需求量,确定碱液储存舱的容积,设置透气、测深及溢流管路;在主甲板以上设置碱液注入通岸接头;对于钠碱法,在储存柜出口端设置快关阀,以保证紧急情况下立刻切断管路。储存柜及加药泵等周围需设置挡水围板及独立的泄放管路,回收碱液。

对于镁基药剂,通常是使用MgO 配置成一定浓度的浆液,需要考虑药剂配置系统。这个系统包括:配比、搅拌、存储及供给的独立单元。这些设备需由专业厂家提供,才能满足使用要求。

5 结 语

船舶废气脱硫塔系统作为应对国际海事组织对SOX排放控制的一种有效手段,已经成为新造船的基本配置之一。但是,混合式脱硫塔系统较复杂,脱硫塔尺寸较大,需使用化学药剂,对船舶机舱设计影响大。如何为大型船舶合理安装脱硫塔系统,目前仍处于探索和尝试阶段。

本文基于近期脱硫塔加装的工作经验,提出大型箱船加装脱硫塔系统的设计思路,供后续新船型开发者参考。