输气管道与工业管道技术上的区别和对策

2020-05-08张有渝李平利陈晓南

张有渝 李平利 袁 勇 陈晓南 林 鑫

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;. 陕西省天然气股份有限公司, 陕西 西安 710016;3. 四川石达能源发展有限公司, 四川 成都 610041

0 前言

输气管道(包括天然气长输管道和集输管道,下同)和工业管道是同属特种设备压力管道中两类不同的压力管道,这两类压力管道在功能、属性、使用的标准规范体系、材料选用、设计计算以及管道所处环境、施工检验检测等方面都有很大区别,但是这些技术上的区别往往被忽视,又由于工业管道设计参数和工艺流程的复杂、苛刻,输送的介质品种多样,生产环境变化复杂,且有的工业管道还具有高温高压的特点,因此认为工业管道比输气管道复杂。由于这两方面的因素交集,因而有可能将输气管道或其某一部分(如站场)和工业管道在压力管道类别划分上混淆不清,导致输气管道或其中的站场从设计开始到施工、检验检测、验收、投产运行的各个环节产生混乱以致错误,本文即为此对输气管道与工业管道在技术方面的区别进行分析比较,并提出相应对策。

1 定义及分析

1.1 定义

压力管道:“利用一定的压力,用于输送气体或者液体的管状设备,其范围规定为最高工作压力大于或等于0.1 MPa(表压)的气体、液化气体、蒸汽介质或者可燃、易爆、有毒、有腐蚀性、最高工作温度大于标准沸点的液体介质,且公称直径大于25 mm的管道[1]。”

长输管道:“产地、储存库、用户间的用于输送(油气)商品介质的管道[2]。”

天然气长输管道:“产地、储存库、使用单位之间用于输送经过处理的商品天然气(常规天然气、煤层气、页岩气,致密砂岩气及煤制合成天然气)的长距离管道[3]。”

输气管道工程:“用管道输送天然气、煤层气和煤制天然气的工程;一般包括输气管道、输气站、管道穿(跨)越及辅助生产设施等工程内容[4]。”

输气站:“输气管道工程中各类工艺站场的总称;一般包括输气首站、输气末站、压气站、气体接收站、气体分输站、清管站等[4]。”

集气管道:“气田内部自一级气液分离器至天然气处理厂/净化厂之间的天然气输送管道[5]。”

工艺:“生产某种物质产品所必须的方法、技艺。”

装置内单元:“按生产完成一个工艺操作过程的设备、管道及仪表等的组合体[6]。”

装置:“一个或一个以上相关联的工艺单元的组合[6]。”

工业管道:“企业、事业单位所属的用于输送工艺介质的工艺管道、公用工程管道及其他辅助管道,划分为GC 1级、GC 2级、GC 3级[7]。”

1.2 分析

分析输气管道和工业管道相关的定义,可以得出:

1)无论是输气管道还是工业管道,都是其所属的输气管道工程或装置的一个组成部分,输气管道必须与输气站及其它设施一起构成一个完整、独立的工程,同样工业管道必须与相关的设备及其它设施一起构成一个完整、独立的生产单位(即装置或工厂)。

2)虽然输气管道与工业管道同属于压力管道,但两者的功能是完全不同的。输气管道是用于输送商品介质天然气的,将其从一地输送至另一地,而工业管道是用于通过某种工艺生产某种物质产品的。

3)输气管道工程与工艺装置所处的环境条件完全不同,输气管道工程是处于一个长条形或线形的长距离(数千米至数千千米的长度)自然环境中,而工艺装置是由一个或数个工艺单元组成,处于一个有限空间的工厂范围之中。

2 输气管道与工业管道的功能区别

输气管道与工业管道同属于压力管道,两者的共同性在于都是通过内压输送流体介质,但两者输送的介质性质不同。在输气管道内介质的组份不变,仅有温度和压力的变化,因此介质的物理、化学性质无变化,仅是改变了介质所在的位置,这就是输气管道的功能。不仅输气管道如此,输油管道和城镇燃气管道也是如此。

工业管道从属于工艺装置,工艺装置的功能就是生产物质产品,这个功能决定了工业管道中输送的介质组份是变化的,介质组份的变化可以分成两类:

1)有化学变化的,即从装置进口到出口,介质由一种或多种物质经过化学反应变化成了另外一种或多种物质,其组份性质发生了根本变化。

2)有物理变化的,即由原来混合的各种组份物质分离成了单种成份的物质,但组份和性质也发生了变化。

介质的这种化学变化或物理变化,必须是在装置内完成,装置包括了设备、相应的压力管道和仪表、阀门等相关设施,因此工业管道在其中起到了不可或缺的作用。

3 输气管道与工业管道的属性区别

压力管道的功能决定了它在相应完整、独立的项目中各自的属性。由于输气管道工程中的输气管道和工艺装置中的工业管道功能不同,因此具有各自不同的属性,这种属性的区别决定了输气管道和工业管道在设计参数、材料选用,标准规范使用以及设计计算公式、受力分析等方面的区别。

输气管道(包括输气站的工艺管道)的功能是输送商品介质天然气,将天然气由某地起点输送到另一地终点,输送过程中仅有介质压力和温度的变化,输气这个功能在管道中就能够完成,因此输气管道在输气管道工程中起着主体作用,这就是输气管道的属性。

工业管道的功能是输送组份变化的介质,介质的组份变化无论是化学变化还是物理变化都不可能在工业管道中发生和完成,必须是在与工业管道同属于一个装置的设备(包括塔器、反应器、加热炉、热交换器等工艺设备)中发生和完成。在设备中为了完成这些变化所必须具有的压力、温度等条件就决定了设备的设计压力、设计温度,再考虑到介质的腐蚀性,也就决定了材料的选用,与这些设备相连接的用于输送这些介质的工业管道的设计参数及材料等也就随之被决定了。因此装置中的工业管道在装置中起到的是从属作用,这就是工业管道的属性。

输气管道和工业管道的不同属性决定了这两类管道在设计、材料、制造、施工、检测与验收及生产运行等技术上的区别。

4 输气管道与工业管道技术上的区别

输气管道与工业管道在功能和属性上的区别导致两者在技术上也有着很多差异。

4.1 管道壁厚计算公式

GB 50251-2015《输气管道工程设计规范》(以下简称“GB 50251-2015”)和GB 50316-2000《工业金属管道设计规范》(2008年版)(以下简称“GB 50316-2000(2008年版)”)是输气管道和工业管道设计遵循的主要规范,从表1所列直管计算壁厚公式可看出三点不同。

表1 直管壁厚计算公式比较表

Tab.1 Comparision of formulas for wall thickness of straight pipe

标准号及条款适用压力管道公式GB 50251-2015第5.1.2条输气管道内压δ=pD2σsφFt式中:δ为钢管计算壁厚,mm;p为设计压力,MPa;D为钢管外径,mm;σs为钢管标准规定的最小屈服强度,MPa;φ为焊缝系数;F为强度设计系数,应按本规范表4.2.3和表4.2.4选取;t为温度折减系数,当温度小于120 ℃时,t值应取1.0;δ0为钢管实际壁厚,mm。对壁厚要求:最小管壁厚度不应小于4.5mm,钢管外径与壁厚之比D/δ0,不应大于100。GB 50349-2015《气田集输设计规范》第7.1.3条直管壁厚计算公式与上式相同。GB 50316-2000(2008年版)第6.2.1条工业管道内压ts=pD02([σ]tEj+pY)tsd=ts+CC=C1+C2公式适用条件:ts/D0<1/6式中:ts为直管计算壁厚,mm;p为设计压力,MPa;D0为钢管外径,mm;Di为钢管内径,mm;[σ]t为在设计温度下材料的许用应力,MPa;Ej为焊接接头系数;tsd为直管设计厚度;C为厚度附加量之和,mm;C1为厚度减薄附加量,包括加工和螺纹深度及材料厚度负偏差,mm;C2为腐蚀或磨蚀附加量,mm;Y为系数,当ts 4.1.1 壁厚公式的理论基础不同 承受内压的直管属于旋转壳体的一种,旋转壳体应力分析理论有两类:一是忽略弯矩的无力矩理论,即薄膜理论;另一是弹性力学应力分析理论。前者导出的是壁厚计算的薄膜应力公式,该公式计算的是沿壁厚均匀分布的两向应力,即轴向应力和周向应力,忽略了径向应力。后者导出的则是拉美公式[8-9],该公式计算的应力是三向应力,其中周向应力和径向应力沿壁厚为非线性分布,轴向应力沿壁厚则是均匀分布。 GB 50251-2015采用ASME B 31.8-2010《输气和配气管道系统》的壁厚计算公式,该公式源于无力矩理论的薄膜应力公式;GB 50316-2000(2008年版)采用ASME B 31.3-2004《工艺管道》规定的承受内压的直管设计壁厚公式,该公式是拉美公式的经验近似式[10]。 由上述分析可知,输气管道和工业管道的壁厚计算公式的理论基础是不同的,前者采用无力矩理论,后者采用弹性力学应力分析理论,而且两者均分别采自于美国压力管道规范ASME B 31.8《输气和配气管道系统》与ASME B 31.3《工艺管道》。 4.1.2 管道安全理念不同 输气管道与工业管道在确定管道壁厚的计算公式中都考虑到了安全系数,这是工程设计中的基本因素,目的是为在管道运行期间对可能损害管道安全的各种因素提供适当的安全裕量,在输气管道壁厚计算公式中体现为强度设计系数F,在工业管道壁厚计算公式中则体现在设计温度下材料的许用用力[σ]t上,影响管道安全系数的因素主要有:材料的可靠性;提供材料机械性能数据的代表性;材料屈强比的大小;强度计算公式的准确性;制造、安装工艺的完善性;检验技术的先进性,检验项目的多少和检验标准合格要求的高度;使用运行经验的成熟性等[11]。 输气管道与工业管道虽然都考虑了管道壁厚计算的安全系数,但由于两者所处的自然环境和社会条件完全不同,因此在管道安全系数确定的出发点和具体规定上也就完全不同。输气管道由于需穿越各种自然环境和城市村镇,因此根据管道通过区域的不同环境条件采用改变管道应力水平(即改变管道壁厚)以强度确保管道自身的安全,从而为管道周围环境提供安全保障(即采用不同的强度设计系数F)的理念,如此既可保证管道周围环境的安全,同时也体现了管道的投资合理性。因此在GB 50251-2015中规定的强度设计系数F值根据地区分类而变化,由一级地区的0.8、0.72到四级地区的0.4。对于输气管道工程中的输气站内压力管道,由于输气站一般也独立存在于环境条件较差的野外,故该规范也按其所处地区类别分别规定了强度设计系数F值取0.5或0.4,强度设计系数F值的规定与取值也源自于ASME B 31.8《输气和配气管道系统》。 工业管道的管道壁厚计算中,设计温度下的材料许用应力由材料的力学性能除以相应的安全系数而得,GB 50316-2000(2008年版)规定的材料安全系数与GB 150-2011《压力容器》中材料安全系数的要求相同[12]。由于工业管道处于有限范围的工厂环境中,材料的安全系数根据材料的类型和力学性能(强度极限、屈服极限、持久强度、蠕变极限)的不同而取值,因此只要按照规范规定选取许用应力值即可。许用应力值的大小与工业管道所处的环境条件完全无关,在GB 50316-2000(2008年版)规定使用应力表中的值既体现了许用应力所表达的安全强度,又体现了工程设计的投资合理性。 输气管道和工业管道由于所处的环境条件的不同而导致了各自管道壁厚计算公式中安全系数的重大区别,且两者在安全理念和规范内容上存在重大差异,在设计上是无法统一的。 4.1.3 钢管壁厚附加量不同 输气管道用钢管的厚度是在用壁厚计算公式得出计算壁厚之后,圆整到钢管标准规定的壁厚,一般没有考虑材料厚度偏差和腐蚀裕量,但是美国标准ASME B 31.8-2010《输气和配气管道系统》中规定只要采用该规范所列钢管标准中的钢管,则已经考虑了钢管的各种壁厚负偏差,并且加了裕量,例如采用API SPEC 5 L 《管线钢管规范》(第45版),设计者则不必再另加厚度负偏差了。 工业管道的壁厚计算公式中则明确规定了应该考虑厚度减薄附加量C1和腐蚀或磨蚀附加量C2。 输气管道由于距离长,钢管用量巨大,且天然气输送量日益扩大,因此输气管道朝着高压力、大直径方向发展,对钢管材料的要求也朝着高强度、微合金化的方向发展。与输气管道工程相配套的钢管也有了自成体系的钢管标准,在国际上得到广泛应用的钢管标准是美国标准API SPEC 5 L 《管线钢管规范》,目前我国正式翻译出版的是第45版。该标准的最高钢级为L 830 M(PSL 2),规定的屈服强度最小值为830 MPa[13]。我国目前用在输气管道工程上的钢管最高钢级是L 555 M(X 80 M),中国标准规定的该钢级最小屈服强度为555 MPa。国际上在API SPEC 5 L 《管线钢管规范》基础上编制了相应的钢管标准ISO 3183 《石油天然气工业管线输送系统用钢管》。中国在ISO 3183-2012《石油天然气工业管线输送系统用钢管》标准基础上修改编制了国家标准GB/T 9711-2017 《石油天然气工业管线输送系统用钢管》[14],该标准在中国输气管道工程上得到了广泛应用,输气管道及站场用的钢管在钢级选用、化学成分要求、拉伸试验要求、冲击试验、尺寸及其偏差、水压试验等方面的技术要求均按照该标准执行。管线钢管在炼钢轧制工艺上采用了微合金化理论和控轧控冷工艺,使钢材得到针状铁素体或低碳贝氏体的金相组织,保证了钢管既具有高强度,又具有良好的可焊性,这是与工业管道用钢管在技术上的重大区别,GB 50349-2015《气田集输设计规范》规定气田集输管道用钢管也是选用GB/T 9711《石油天然气工业管线输送系统用钢管》[15]。 工业管道由于其所属装置/工程的原料和产品的多样化,其设计参数更是各不相同,钢管使用量不是太大,因此工业管道选用的钢管尚无自成体系的标准,均是使用相应的钢材和钢管标准,GB 50316-2000(2008版)所列的钢材标准有:钢管标准GB/T 13793《直缝电焊钢管》、GB/T 9948 《石油裂化用无缝钢管》、GB 6479《高压化肥设备用无缝钢管》、GB/T 8163《输送流体用无缝钢管》、GB 3087《低中压锅炉用无缝钢管》、GB/T 5310 《高压锅炉用无缝钢管》、GB/T 12771 《流体输送用不锈钢焊接钢管》、GB/T 14976 《流体输送用不锈钢无缝钢管》;钢板标准GB 912 《碳素结构钢和低合金结构钢 热轧薄钢板和钢带》、GB/T 3274 《碳素结构钢和低合金结构钢 热轧钢板和钢带》、GB 713 《锅炉和压力容器用钢板》、GB 3531 《低温压力容器用低合金钢钢板》、GB/T 4237 《不锈钢热轧钢板和钢带》。 这些钢材标准也是其它类别压力管道和其它工业工程普遍采用的,工业管道由于设计条件多样化,且有的设计条件要求很严格,因此对其材料的选用在规范GB 50316-2000(2008版)中有专门一章进行了规定,其中很多规定与输气管道的材料要求是大不一样的,所以输气管道与工业管道在材料选用及材料标准上均有很大区别。 输气管道(包括输气站)由于其所处自然环境条件一般都在野外,受自然环境(特别是环境低温)的影响比较大,输送介质天然气在管道中的温度并不高,因而输气管道用钢管对其低温冲击韧性的要求特别高,以防止钢管脆性断裂扩展和控制延性断裂扩展。我国对输气管道工程中干线和站场用钢管提出了在API SPEC 5 L 《管线钢管规范》的基础上对钢管管体和焊缝进行夏比冲击试验的要求,规定其试验温度应低于管道通过当地的最低环境温度,一般取-10、-20、-30 ℃,夏比冲击韧性合格值根据不同钢级和管径分别为27、40、54、80 J(3个试样最小平均值),此外还要求对钢管试样进行落锤撕裂试验(DWTT),试样的平均剪切面积应≥85%,详细要求可以参见CDP-S-NGP-PL-006-2011-2 《天然气管道工程钢管用技术条件》和CDP-S-NGP-PL-009-2011-2《油气管道工程站场用钢管通用技术条件》。 工业管道对管道设计温度≤-20 ℃而高于钢材使用温度下限的碳素钢、低合金钢、中合金钢和高合金铁素体钢,要求进行夏比低温冲击试验,试验冲击功合格值根据不同的钢材分别为≥18、20、27、31 J(3个试样平均值),GB 50316-2000(2008版)中均有明确规定。 以上对比可见,输气管道与工业管道设计规范都针对各自管道所处的环境条件和工况对钢管提出了夏比低温冲击试验的要求,但两者之间有很大差别,特别是在夏比低温冲击试验的试验温度与合格值上差异很大。 输气管道和工业管道都有各自不同的设计、施工、安装标准规范体系,GB 50251-2015和GB 50316-2000(2008年版)都规定了引用的相应标准规范,从这些标准规范的不同也可以看出这两类压力管道的重大区别,这两类压力管道执行的部分规范标准见表2。 表2 输气管道和工业管道应用的部分规范标准对比表 Tab.2 Some codes of gas pipeline and industrial pipeline application 规范标准类别不同管道类别应用的规范标准输气管道工业管道设计GB 50251-2015 《输气管道工程设计规范》GB 50316-2000 《工业金属管道设计规范》(2008年版)材料GB/T 9711-2017 《石油天然气工业管线输送系统用钢管》GB 5310 《高压锅炉用无缝钢管》GB 6479 《化肥设备用高压无缝钢管》防火GB 50183 《石油天然气工程设计防火规范》GB 50160 《石油化工企业设计防火规范》总图SY/T 0048 《石油天然气工程总图设计规范》GB 50187 《工业企业总平面设计规范》保温防腐GB 50538 《埋地钢质管道防腐保温层技术标准》GB 50264 《工业设备及管道绝热工程设计规范》GB/T 4272 《设备及管道保温技术通则》GB 8175 《设备及管道保温技术导则》焊接SY/T 0452 《石油天然气金属管道焊接工艺评定》SY/T 4103 《钢质管道焊接及验收》(该标准被GB/T 31032 《钢质管道焊接及验收》代替[16]) GB 50236 《现场设备、工业金属管道焊接工程施工及验收规范》施工验收GB 50369 《油气长输管道工程施工及验收规范》GB 50540 《石油天然气站内工艺管道施工规范》GB 50235 《工业金属管道工程施工及验收规范》GB 50184 《工业金属管道施工质量验收规范》无损检测SY/T 4109 《石油天然气钢质管道无损检测》JB/T 4730 《承压设备无损检测》(JB/T 4730应该被NB/T 47013代替) 由于输气管道与工业管道所属的项目功能不同,因此它们所处的自然环境及社会条件也就有着巨大差别,这些差别会直接体现在设计、材料选用、施工安装、检验与验收、生产运行等各个环节中,而且在使用的规范标准中也都存在着由这些差别导致的不同技术要求。 输气管道由于跨越长度大,即使同一条管道在不同位置所处的自然环境及社会条件相差都会很大,而与工业管道在技术要求上的差别体现在地形地貌、气候、湿度和建构筑物、人群及社会活动等方面,例如: 1)管道壁厚计算公式强度设计系数随着地区类别不同而取值。 2)管道钢管的坡口形式和尺寸应满足管道清管器通过的要求。 3)管线连头口的焊缝宜预留在地形较好的直管段上,不应强力组对。 4)输气站内管线应采用地上或埋地敷设,不宜采用管沟敷设。 5)站场埋地钢质管道的防腐层宜采用加强级或特加强级,可采取外防腐层加阴极保护的联合防护措施。 6)当恶劣气候条件影响焊接质量时,应停止焊接,恶劣气候条件包括(但不限于)大气潮湿、风沙或大风,如有条件,可使用防风棚焊接,焊接工艺规程应规定适于焊接的气候条件[17]。 工业管道所属的装置/工厂一般都处于地形平整的有限空间范围内,而且与周围社会是隔离的,因此不论是施工还是运行阶段都有比较良好的自然环境和社会条件,所以输气管道的规范标准中的许多技术规定在工业管道规范标准中是没有的,这是两者的一个重大区别。 美国标准协会(ASA)于1926年为开发压力管道规范设立了一个B 31项目,其主管机构是当时美国机械工程师协会(ASME),B 31专业委员会经过数年的工作,于1935年颁布了第1版《美国压力管道试行标准规范》,该规范由适用于不同行业的几个独立篇章构成,后来于1942年出版了正式的ASA B 31.1《美国压力管道标准规范》(以下简称“ASA B 31.1”)。 从1955年开始,ASA B 31.1中适用于不同行业的几个独立篇章被分离出来分别编制成为不同的压力管道规范出版,首先是ASA B 31.8 《气体输送和分配管道系统》,随后是1959年出版的ASA B 31.3 《石油炼厂管道规范》,此后其它独立的篇章也陆续被出版成为相应的压力管道规范,其规范编号如下:B 31.1 《动力管道》,B 31.2 《燃气管道》(1988年撤销),B 31.3 《工艺管道》,B 31.4 《烃类,液态石油气,无水氨和酒精的液体输送管道系统》,B 31.5 《冷冻管道》,B 31.6 《化工厂管道》(从未出版),B 31.7 《核管道》(移入ASNE锅炉压力容器规范第Ⅲ卷《核电站部件建设标准》),B 31.8 《气体输送和分配管道系统》,B 31.9 《建筑用管道》,B 31.10 《深冷管道》(从未出版),B 31.11 《浆液管道》。 B 31.6 《化工厂管道》初稿于1974年完成,但由于该规范与B 31.3 《工艺管道》内容关联太密切,因此1976年二者被合并成ANSI B 31.3-1976 《化工厂和炼油厂管道》出版[17]。 B 31专业委员会曾编写了B 31.10 《深冷管道规范》草案并于1981年拟上报批准,但也由于它与ASNI B 31.3 《化工厂和炼油厂管道》关联太密切,因此也将其并入ANSI/ASME B 31.3-1984《化工厂和炼油厂管道》于1984年出版[10]。 1978年12月美国国家标准学会(ANSI)B 31专业委员会改组成ASME压力管道规范B 31委员会,压力管道规范编号改为ASME B 31。 ASME B 31.8 《输气和配气管道系统》自1955年正式出版以来,至2018年共修订出版了20个版本。 从ASME B 31.3 《工艺管道》和ASME B 31.8 《输气和配气管道系统》修订出版的历史可以得到以下启示: 1)与早期出版的ASA B 31.3 《石油炼厂管道规范》在内容上有密切关联的B 31.6 《化工厂管道》和B 31.10 《深冷管道》经过25年的实践,都被合并到B 31.3 《工艺管道》中出版成为新的规范B 31.3 《工艺管道》,自1984年出版了B 31.3规范后,虽然每隔3年增加、更新内容,但该规范并没有再与其他压力管道规范发生合并。 2)ASME B 31.8 《输气和配气管道系统》自1955年独立正式出版以来,虽然至今经过60年的修订出版,但从未与其他压力管道规范发生过合并或重大修订,与ASME B 31.3 《工艺管道》从未发生过在内容分类上合并交集之事。 由此可见,ASME B 31.8 《输气和配气管道系统》与ASME B 31.3 《工艺管道》是两个不同类别且完全独立的管道体系的规范。 1)输气管道与工业管道虽同属压力管道范畴,但在功能、属性、材料选用、焊接施工、生产运行等方面都有重大区别,应是自成体系的不同类别的压力管道,因此,在技术和管理上应区别对待,不能将其混同在一起。 2)输气管道与工业管道都有各自完整独立的规范标准体系,因此从设计到生产运行的全过程中都应该遵循各自体系的规范标准,从而保证输气管道和工业管道的正常安全运行。 3)不同类别的压力管道有着不同的材料体系,特别是在高、低温工况下的材料性能,必须得到保证,因此输气管道和工业管道应遵循规范标准的规定,在各自的材料体系中选材,合理使用材料,保证管道的安全性。 输气管道和工业管道是功能、属性完全不同的两类各自独立的压力管道,二者都有成熟完整的规范标准体系,在设计、施工和管理的各个环节都应根据这个原则区别对待,进行生产和运行管理。4.2 钢管材料选用与材料标准

4.3 冲击试验温度及冲击功要求

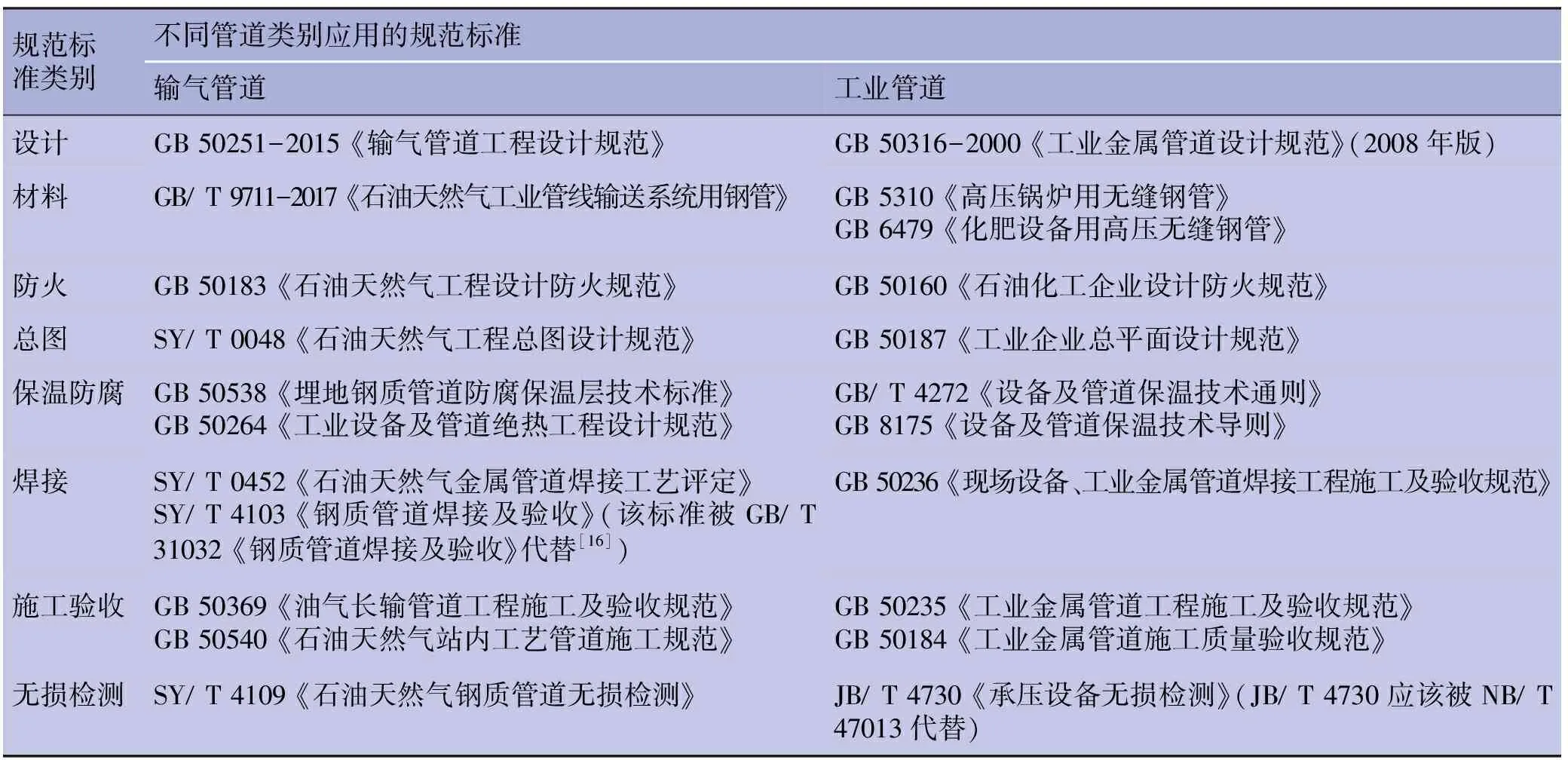

4.4 设计、施工、安装规范及标准

4.5 所处自然及社会条件与设计、施工

5 美国相关规范编制历史变迁的启示

6 对策

7 结论