基于PLC的煤矿用移动式膜分离制氮装置

2020-05-05

(华北科技学院电子信息工程学院,北京 101601)

煤矿行业是我国社会经济的重要支撑,为保证井下的安全生产,完善的防火灭火机制尤为重要。氮气可以降低氧含量从而达到灭火的目的,并可以有效抑制瓦斯爆炸[1]。在井下制氮设备中,移动式膜分离制氮装置凭借其便于移动、操作灵活、使用安全、制氮速度快等优点,拥有最佳的功能价格比,得到了最为广泛的应用。该装置利用中空纤维膜技术制取氮气,通过溶解、扩散、脱附3 个步骤,将空气中具有不同渗透速率的“快气”和“慢气”分离,从而得到富集的氮气[2-3]。但是目前膜制氮装置仍然存在自动化程度低、膜组入口温度超温、操作不便和不能及时发现制氮机故障等问题,从而为安全生产埋下隐患[4-6]。笔者针对以上问题,提出了解决方案,提高了自动化程度,保障了矿井的安全生产,更适合于现代化矿井的要求。

1 移动式膜分离制氮机系统结构

1.1 制氮机的工艺流程

制氮装置简易工艺流程分为6 个步骤。1)压缩。空压机将空气压缩至0.4 MPa~1.2 MPa,达到所需压力。2)除水。后部冷却器通过冷凝的方式使空气中的水汽凝结成水。3)过滤。三级精密过滤器组对压缩空气中的水、油、尘等杂质进行多级过滤处理。4)加热。电加热器对压缩空气进行加热处理,控制温度在40 ℃~50 ℃范围内。5)除油。活性炭除油器在膜分离前端对残余的压缩机油进行吸附处理。6)氮氧分离。膜分离段根据空气中不同气体的渗透速率不同将氮气从空气中提取出来,并经过管路输送到注氮地点。

1.2 制氮机的工作原理

膜分离技术。洁净的空气原料进入膜组件后,流入数以万计的中空纤维膜管(空心薄壁塑料管)小孔中,如图1 所示。

图1 膜组件示意图

膜管内外两侧的压力差作为推动力,将氧气、水蒸气等渗透速率相对较快的气体分子通过吸附、溶解、扩散、脱溶逸出到膜管外被排出。氮气、一氧化碳等渗透速率相对较慢的气体分子被截留在膜管中,富集到膜管内部另一端,获得高纯度氮气。

2 系统硬件电路设计

2.1 传感器选型

根据制氮工艺流程和用户需求,得到所需监控的环境参数,包括温度、压力和流量等物理量。传感器采集这些数据并转换为4 mA~20 mA 的模拟量信号,送入PLC 内部通过标准化和缩放指令转换为数字量,存放到内存里。选用传感器均为4 mA~20 mA 输出信号的矿用本质安全型模拟量传感器。

2.2 PLC选型

为满足制氮装置环境参数的监测要求和从节约成本的角度出发,CPU 选择1212C DC/DC/RLY 型PLC。该型号的PLC结构紧凑、性能良好,可以保证制氮装置稳定可靠的运行。

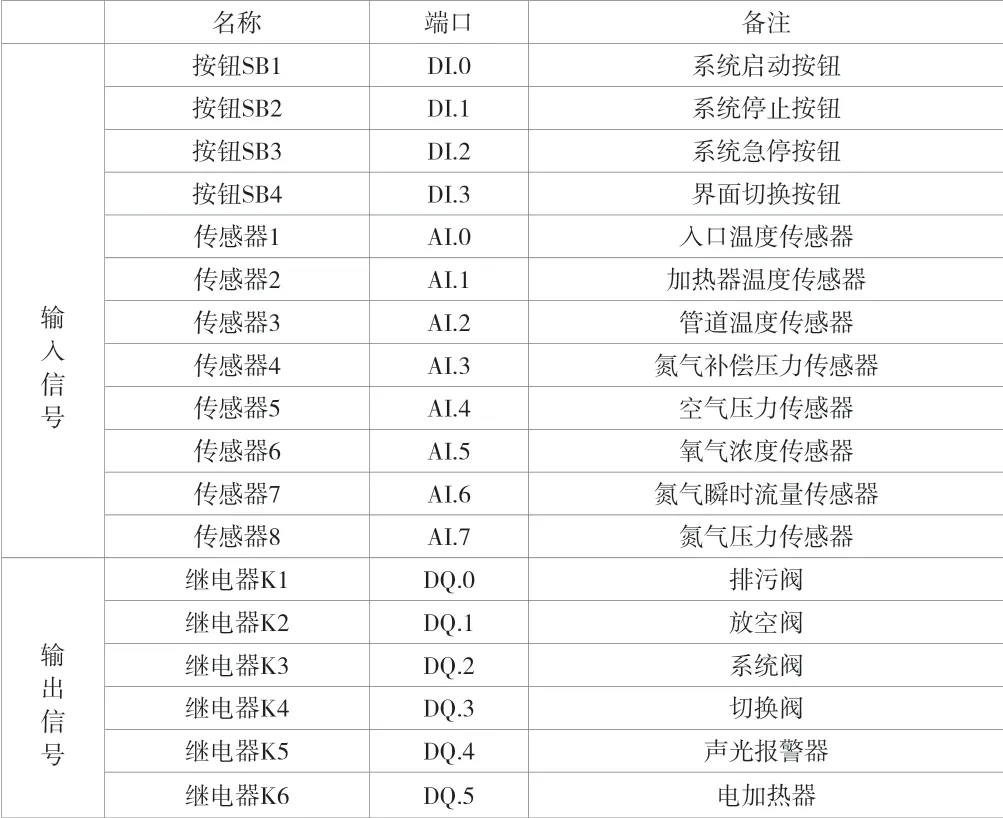

2.3 I/O口分配

将PLC 所需的输入、输出信号和端口进行合理分配,部分I/O 分配见表1。

表1 部分I/O 分配表

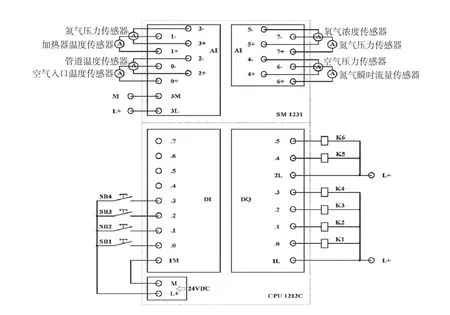

2.4 PLC接线

根据I/O 分配表,对PLC 和相关设备进行接线。考虑到防爆性能,在传感器和PLC 之间设置安全栅,可以限制输入能量(电能)的范围。PLC 部分简化接线图如图2 所示。

图2 PLC 部分简化接线图

3 系统软件设计

制氮机监控系统软件组成如图3所示,整个系统包括6个功能。

3.1 模拟量采集功能

模拟量采集是将传感器输出的4 mA~20 mA 电流信号作为PLC 的模拟量输入,在PLC 内部将模拟量转换为数字量,对应于传感器的量程,例如-50 ℃~150 ℃。

3.2 开关量采集功能

4 个控制箱箱体按钮作为开关量输入信号,在不打开控制箱门的条件下实现启动、停止、急停、界面切换的功能。

图3 制氮机监控系统软件组成

3.3 自动控制功能

系统开机后启动空压机,如果传感器自检无异常,则打开排污阀开始自动定时排污。如果电加热器温度、管道温度或空气压力超过设定值,则打开放空阀。如果空气压力在设定范围内,则打开系统阀。如果氧气浓度小于设定值,则打开切换阀。其中,设定值和传感器量程可根据现场实际需要进行手动设定。该程序逻辑控制功能更加完善,防止了出故障后加热器自动工作[7],提高了进入膜前的空气质量和膜的分离效率,延长了整套系统的使用寿命。

3.4 通信协议功能

PLC 通过RS-485 通信模块和空压机进行Modbus-RTU通信,监控空压机启停、温度、压力等运行状态。PLC 通过网口和触摸屏、上位机进行以太网通信。

3.5 故障报警功能

当PLC 检测到故障信息时,如环境参数超过设定值、急停按钮按下、传感器故障等[8],PLC 立刻进入诊断处理程序做出相应的输出动作,并在人机交互界面的弹窗中显示故障信息和解决方法。可以使没有经验的工作人员也能够及时地发现故障并快速采取措施,提高了整个系统的安全系数。

3.6 实时显示功能

基于EasyBuilder Pro 软件对触摸屏进行界面设计,分为主界面、开机说明界面、用户登录界面、量程设置参数界面和控制参数设置界面。用于显示传感器测量数据、系统实时运行状态和故障报警信息等,可手动更改控制参数和传感器量程范围等。

上位机通过组态软件WinCC 存储和显示经过分析处理后的数据,把采集到的环境参数数据上传到监控屏,并发送命令来控制电磁阀、磁力启动器等设备。实现对整个制氮过程的实时显示和操作。

同时人机交互界面采用风格统一的操作界面,用户界面友好、使用方便、操作简单、自动化程度高。

4 系统测试

制氮机在煤安认证过程中需要进行测试,部分测试装置如图4 所示。该部分是空气预处理段,与空压机组和膜分离段3 个部分分别装在平板车上,由高压胶管串联连接起来。符合《安全标志现场评审规范》及相关规范的标准,完成了出厂检验。

图4 部分测试装置

5 结语

根据控制设备自动化程度相对较低、安装调试与监控存在操作不便,不能及时发现制氮机故障这一现状,该文设计了一种以西门子PLC 1212C 为控制器核心的移动式膜分离制氮装置的解决方案。同时通过触摸屏和上位机可以快速、直观地监控制氮机的运行状态及各项参数。测试结果显示,该制氮装置可以将所需的温度、压力、流量等环境参数和相关信号进行可靠的传输、监测和控制。实现实时连续的监测系统环境参数和安全保护功能,有效的减少了制氮机现场操作及维护工作人员,降低了成本,提高了制氮的效率及可靠性。