步进炉动梁液压驱动系统AMESim分析与优化

2020-04-30管建峰王远飞戚志文

管建峰 王远飞 戚志文

(1.常熟理工学院,江苏 常熟 215500,2.裕克施乐塑料制品(太仓)有限公司,江苏 苏州 215500)

0 引言

液压比例技术随着时代发展,应用生产诸多领域。为响应国家可持续发展战略,常熟市盈丰钢管有限公司天然气步进炉进行设计改造,涉及到步进炉动梁液压驱动比例控制技术,液压回路设计、液压元件选型、比例控制等。在选择液压元件时要考虑工况所需载荷、速度,流体的流量、压力等通过AMESim分析比较,择出优解,避免因型号参数不适导致高能耗,功率损耗,大梁惯性冲击等问题。

1 步进炉动梁液压系统的工作分析

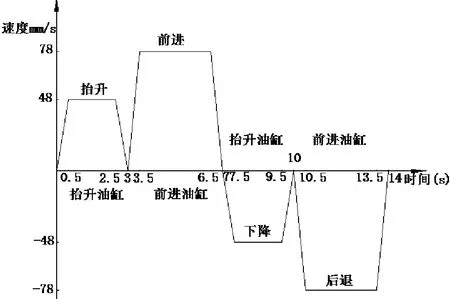

步进炉动梁液压驱动主要是用于实现动梁的升与降、前进与后退,其4个运动过程组成1个周期,2个油缸循环运动见图1油缸循环运动图:首先升降液压缸伸出,利用斜板推动大梁上升,然后平移液压缸伸出,将已经上升的动梁向前推进,再次升降液压缸收缩,使动梁沿着斜板下降,最后平移缸收缩,使动梁后退回起点并准备下一次的循环。动梁按照矩形运动轨迹[1,2]对钢坯实现步进输送,动梁与所运载的钢坯重量比较大,具有很大惯性质量,需要对液压系统执行机构加速度加以控制,以保证在上升过程中缓慢托起,下降过程中缓慢放下,存在加速、匀速、减速过程,并且在平移过程中也有2次加速、匀速、减速。

图1 液压油缸循环运动图

2 油缸运动参数要求及AMESim液压原理图

天然气步进炉动梁的上升与下降由倾斜放置液压油缸推动,平移过程由水平液压缸前进与后退来驱动,具体两油缸运动参数如图所示(见图2)。

图2 抬升油缸、前后运动油缸运动参数

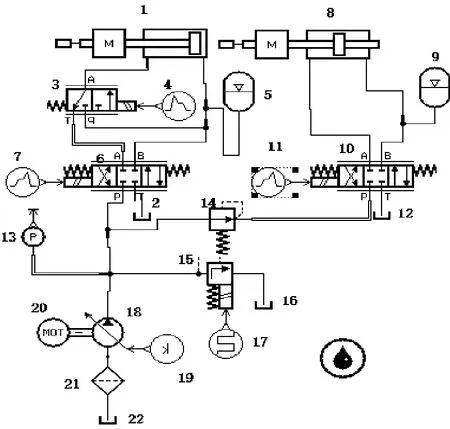

图3 电液比例控制液压原理图

液压系统主要技术参数:最大载重5t、步进周期:14.08s、步进动梁升降行程120mm、水平移动300mm、斜轨角度13°、动梁自身重量2t、物料重量2.25t、抬升速度40~50mm/s、平移速度75~88mm/s。

根据相关参考文献和分析步进炉的运动要求和控制要求,考虑运动参数可调性,设计相关电液阀控液压系统AMESim原理图如图3所示,在AMESim软件中构建模型草图,元件1代表升降油缸,元件8代表平移油缸,元件1~7模拟升降回路,元件8~12模拟的是平移回路,元件13~22模拟液压源。

3 部分液压系统的设计计算和选型

经过液压系统的负载循环、速度循环、功率循环及相关的分析后得知:

升降液压缸在启动时负载最大,其推力为7.33×104N,初步设计油缸活塞直径D=125mm,活塞杆直径d=0.707×D=90mm;液压缸工作压力为6MPa,设升降液压缸的最大流量为qmax,液压缸的最大速度为0.23m/s,计算升降过程中液压缸的最大流量qmax=Avm=2.8×10-3m3/s,即168L/min;升降油缸在上升阶段的启动阶段为6.01MPa;压力损失取0.5MPa,得:泵的最大工作压力为6.5MPa;此系统中,升降油缸与平移油缸不是同时运动,所需流量最大值为升降缸流量的最大值,即168L/min,取KL为1.1,溢流阀的最小溢流量为2L/min,经公式(qp≥KL∑qmax)计算后得到液压泵最大流量qp为187L/min,选泵18型号为200 GY14-1B,公称压力为20MPa,额定转速为1000r/min,公称流量为200L/min。计算功率为p=75.2kW,选用电动机的型号为YR250M-6,电机功率为90kW。

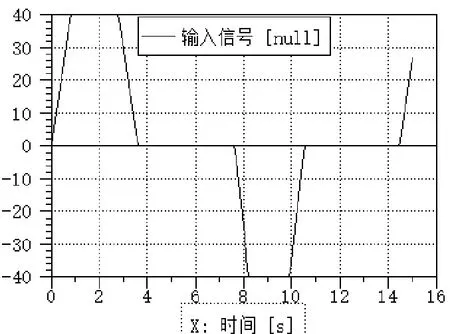

比例溢流阀15压力约为最大工作压力的1.1~1.3倍,公称压力为7MPa,选比例溢流阀的型号为S-BSG-06-3C2-A200-L-51,调压范围为0.4~25MPa,最大流量为200L/min,比例溢流阀的输入信号为周期性方波,实现适当卸荷,输入信号如图4所示,最大输入70mA,最小输入信号60mA。

二位三通比例换向阀4,由油缸最大流量和最大压力选换向阀的型号为3BYL-250B,该阀最高公称压力为25MPa,额定流量为250L/min,流量调整范围为2.5~250L/min,给该阀以信号如图5所示,使其能与缸的运动相匹配。

系统的最高工作压力P1为7MPa,维持系统工作的最低工作压力P2为1MPa,选用蓄能器:Q-L10/10-L-H。

三位四通电液比例换向阀6:4WRZ10EA25-30B M,该型号的通径为10mm,主阀流量为270L/min,主阀工作压力为32MPa,给其信号图6所示。

图4 电液比例溢流阀输入电信号图(mA)

图5 二位三通比例阀输入信号图

平移回路液压元件的参数计算及选型,与升降回路参数计算分析:最终得出平移回路液压元件清单如下:蓄能器:NXQ-L10/10-L-H;三位四通电液比例换向阀:4WRZ 10 EA 25~30B M;减压阀:DR 10 DP 2~40/75 M;信号控制类推(略)。

升降油缸利用AMESim软件进行仿真,已有参数值默认,不能得到比较好的液压缸速度图、流量图、压力图,通过批处理比较,修正差动连接处的二位三通换向阀的压降值(比例电磁阀的压降一般为0.5~2MPa,代入压降值0.1、1、2MPa得出速度、流量、压力曲线,对比后发现:当压降值设2MPa时,得较为完善流量曲线见图7、速度曲线见图8、压力曲线见图9。

对于主回路为达到节能的目的,将比例溢流阀15的输入信号设定一个范围图4所示,达到仿真:当升降缸工作时给定70MPa的所需信号,当平移缸工作时给定60MPa的所需信号,优化状态最好。

图6 7号元件信号源输入信号

图7 速度曲线图

图8 压力曲线图

图9 压力曲线图

对于平移回路用升降回路为例,采用同样的处理方法,最终得到:当比例换向阀10的压降为0.6MPa时也得到一组速度、流量以及压力的相对合理曲线(略)。

5 结束语

在AMESim软件中绘出两缸的原理图,设置它的参数可以模仿出设备运转状况;结合节能与优化的要求,选择出适合的元器件的型号在AMESim软件中通过不断修正参数,替换合适的元件,最终得出更适宜结果,从而在保证设备性能前提下,节约对设备成本的投入和满足节能可靠的要求。