基于多通道声发射检测系统的管道气体泄漏位置定位方法研究

2020-04-29邢兰昌张树立

徐 源,邢兰昌,张树立

(中国石油大学(华东)控制科学与工程学院,山东 青岛 266580)

0 引言

气体运输管道由于材料质量低下、老化未及时维修、化学腐蚀、人为破坏等原因常常会引起气体泄漏[1],对社会造成巨大的安全隐患和经济损失。为避免气体泄漏所带来的危害,需要对气体运输管道进行实时泄漏检测。对于地下管道气体发生泄漏时的情况,需要通过大规模挖掘作业找出具体泄漏位置,耗费大量的时间、人力和物力[2]。基于声发射检测原理的管道气体泄漏检测技术的优势在于:声发射检测能够进行实时动态检测,对突发型和连续型泄漏信号都具有良好的响应[3];声发射信号携带大量与泄漏源相关的信息,如大小、位置,能够对泄漏量大小进行量化,且基于一定算法能够对泄漏位置进行精确定位。

国内外学者开展了相关的研究工作,如杨哲[4]进行了燃气管道泄漏声发射信号研究;H.Y.Sim等[5]进行了基于声发射技术的压缩机气门泄漏损失研究;郑旭[6]探讨了声发射技术在管道泄漏中运用的方案;李帅永等[7]研究了管道泄漏声发射时频定位技术;汪文有[8]对声发射技术在实际管道泄漏检测中的应用策略进行了论述。现有研究所采用的声发射检测系统多为商用系统,虽然功能完备、性能优越,但是存在检测系统体积庞大、成本高、可扩展性低,应用领域受到了极大的限制。

本文将自主研发的基于虚拟仪器技术的四通道声发射检测系统应用于管道气体泄漏检测中,通过对泄漏信号进行分析与处理,利用所提出的定位算法实现了对泄漏位置的准确定位。

1 多通道声发射检测系统

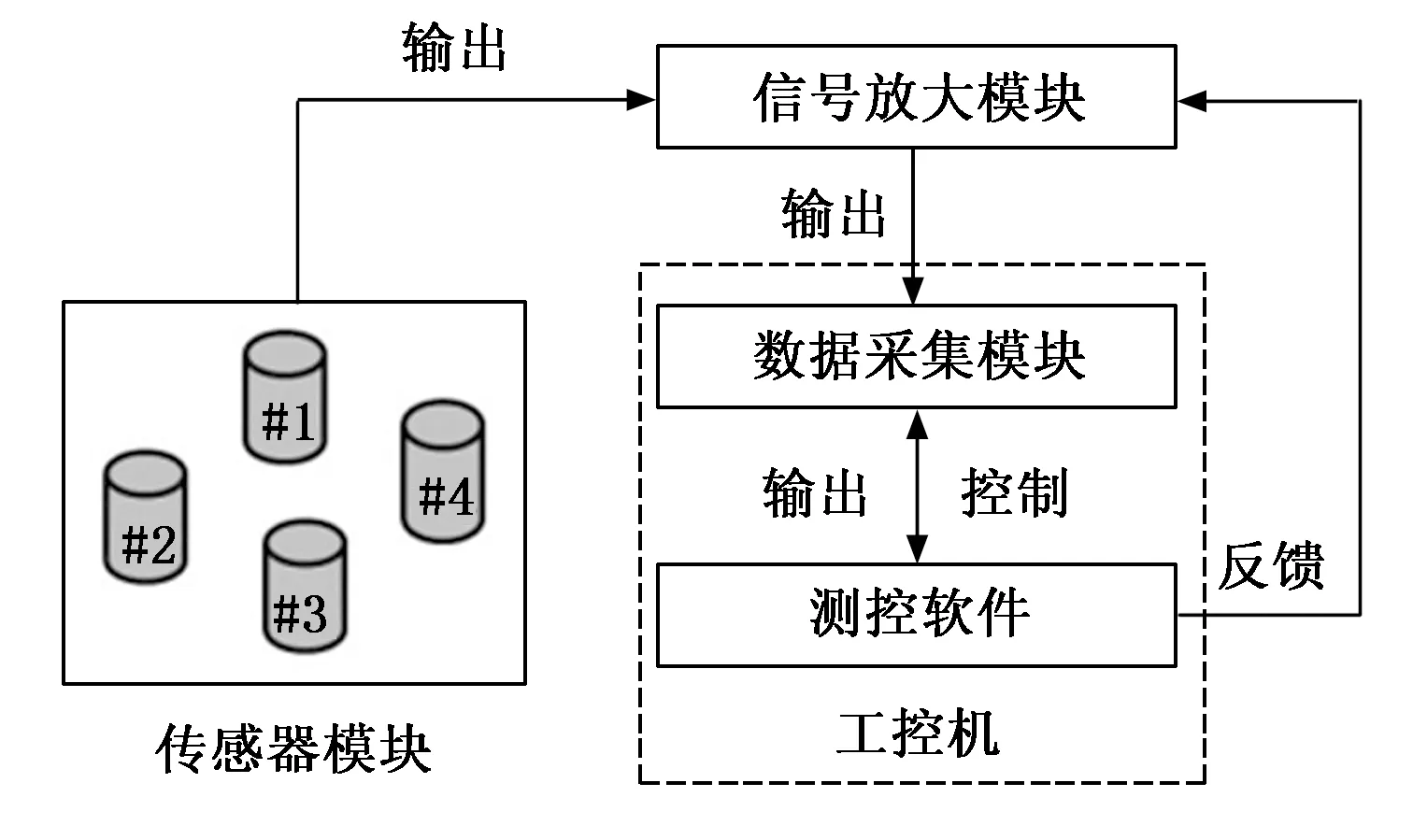

自主研发的多通道声发射检测系统能够实现四通道声发射信号的同步实时采集,通过开展断铅实验验证了系统的可用性,对断铅信号分析与处理,完成对断铅点的定位,系统的定位精度满足国家及行业标准。系统结构如图1所示,主要由传感器模块、信号放大模块、数据采集模块和测控软件等构成。

图1 多通道声发射检测系统结构组成图

传感器模块实现对原始声发射信号的获取并转换成电信号输出到下一级,所选用传感器为PXR15高灵敏度谐振式声发射传感器,谐振频率150 kHz,其10 dB带宽为100~400 kHz,灵敏度可达67 dB,工作温度范围-20~+70 ℃。传感器阵列的排布方式和安装位置根据被测对象的形状和大小来确定。

信号放大模块的功能是放大微弱声发射信号和抑制噪声,从而提高信噪比。本系统采用双端输入、增益可调的PXPA6型放大器,提供可自由选择的20 dB、40 dB、60 dB三种增益,其工作频率范围为4~3.4 MHz,能够在-30~+70℃范围内正常工作。

数据采集模块实现对放大后声发射信号的采集,本系统采用PCIE-1840通用高速数据采集卡实现对四通道声发射信号的同步采集,采样频率可高达125 MS/s,具有16位A/D转换分辨率,输入电平范围可在±10 V,±5 V,±2 V,±1 V,±0.2 V,±0.1 V中选择,数据采集卡的采样模式、采样频率和长度等参数通过测控软件进行配置。

声发射检测系统的测控软件基于LabVIEW平台自主开发,采用模块化和数据流思想[9],实现对数据采集过程的控制和数据处理、显示及保存功能。软件部分可根据实验条件、被测对象和信号特点进行二次开发。

2 泄漏管道设计与实验步骤

2.1 泄漏管道设计

实际输气管网错综复杂,考虑到实验室现有条件和成本问题,本文设计加工了密闭的、但开有注气孔和泄漏孔的一段钢管作为模拟气体泄漏的管道,如图2所示。

图2 模拟气体泄漏装置图

泄漏管段材质为钢,两端密封,长60 cm,外径6 cm,壁厚2 mm;管壁上设计有注气孔与泄漏孔,泄漏孔处装有阀门,注气孔距离右边界5 cm且与泄漏孔沿管壁共线;采用普通注气筒配合气嘴对管段进行注气,注气筒能够实时显示注气孔处压力,在确保安全的情况下使注入充足的气体量。

2.2 实验步骤

2.2.1 沿管壁声波传播速度测量

在开展管道泄漏实验前需要测量声波沿管壁的传播速度。对4个声发射传感器进行编号:#1、#2、#3、#4。其中,#2用作接收传感器直接与数据采集卡相连接,#1用作发射传感器与超声波脉冲发生接收器DPR300的发射端口连接,将两个传感器沿管道轴线方向固定安装于同一直线,间距18 cm。为保证声耦合效果则在传感器匹配层与管壁之间涂抹黄油。配置DPR300的工作模式为脉冲发射模式,设置激励电压100 V。将DPR300的外部触发端口与数据采集卡的外部触发接口相连接,配置采集卡触发采样模式为外部触发采样,设置触发电平阈值为±5 V,采样频率为100 MHz,采样点数为10 k。

2.2.2 模拟管道泄漏信号测量

将声发射传感器固定安装在管壁上,注气完成后打开泄漏孔位置处的泄漏阀门,泄漏孔处压力会骤降[10],产生的声波信号沿着管壁传播。

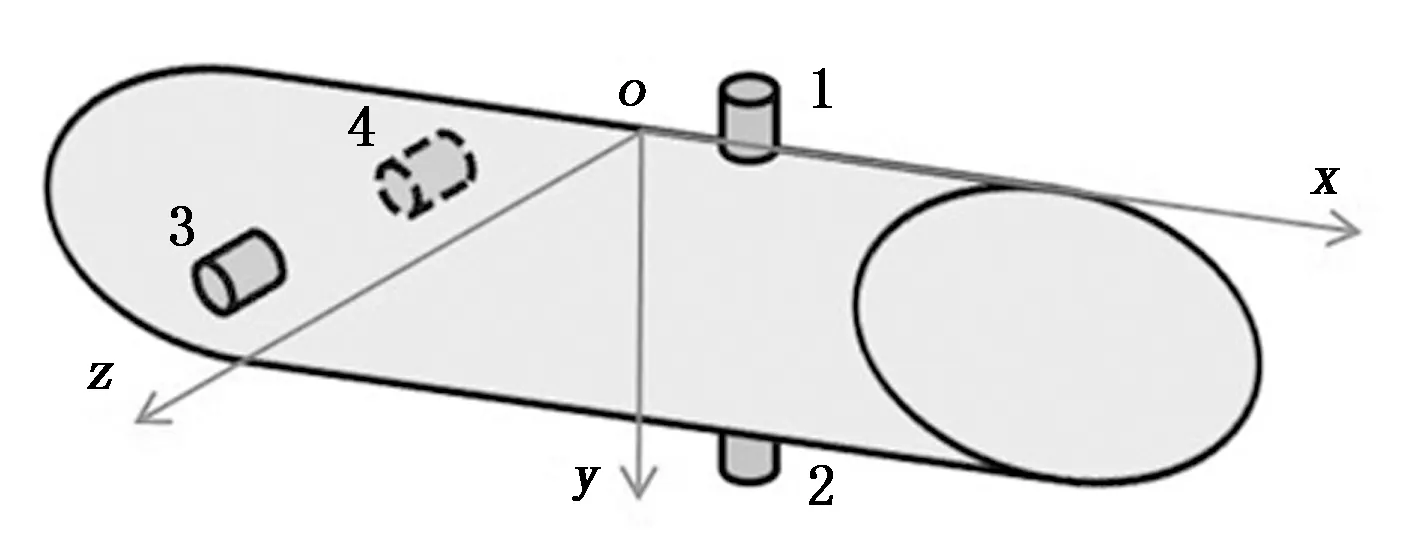

如图2所示,以泄漏点位置为坐标零点建立三维坐标系,将#1与#2传感器正对安装在管壁上,#3与#4传感器正对安装在管壁上,保持#1、#2连线与#3、#4连线垂直,保证四个传感器安装位置不共面,传感器匹配层与管壁接触面上涂抹黄油作耦合剂并用绝缘胶带将其固定。

由于泄漏点在管段上位置已经固定无法移动,所以实验中采用改变传感器位置的方式来模拟泄漏点位置的变化,实验中改变了3次传感器阵列在管壁上的位置坐标并分别开展泄漏检测实验,传感器坐标位置列于表1中,3种传感器阵列中最大传感器间距分别为25.4 cm、33.3 cm和30.3 cm。

表1 三次实验中各传感器位置坐标

将#1、#2、#3、#4传感器分别与采集卡的0、1、2、3通道相连,配置采集卡的触发采样模式为内部触发采样,设置采样频率1 MHz,采样点数800 k,启动软件,初始化完成以后开始采集数据,然后用注气筒对实验管段进行注气(注气过程中保持实验装置稳定,防止外界振动等因素干扰检测过程),注气筒压力表盘显示值为1.2 MPa时停止注气,此时打开阀门,控制阀门开度在50%左右,对气体泄漏信号进行采集,通过测控软件的界面观察信号并保存原始信号。后期通过对多通道泄漏信号进行分析和处理,基于信号首波时间差和定位算法实现对泄漏位置的三维空间点定位。

3 泄漏信号处理方法

3.1 泄漏信号去噪

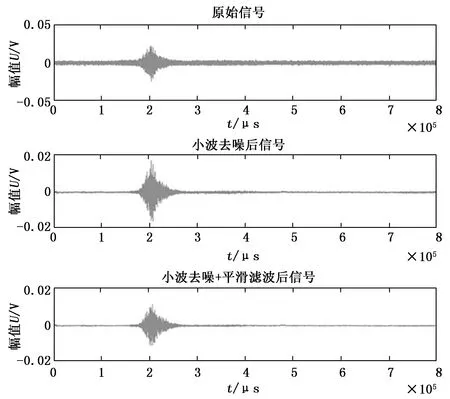

在未发生泄漏时,系统所采集到的信号为背景噪声,表现为高频特性[11],钢质管道气体泄漏信号的频率主要集中在2~12 kHz[12];如图3原始泄漏信号时域图中所示,噪声遍历整个信号时段。本文采用小波阈值去噪方法对泄露信号进行处理以达到抑制噪声的目的。小波阈值去噪的过程[13-14]如下:1)信号分解:选定合适的小波基,确定分解层数,对信号进行小波包分解;2)阈值设定:设定每一层系数的阈值,然后对细节系数作用软阈值处理;3)信号重建:对降噪后的系数用小波包进行信号的重构。

选择不同的小波基和分解层数会产生不同的处理结果,首先使用不同的小波基和分解层数对信号进行处理,然后对比分析处理效果来确定最佳方案。评价去噪效果所依据的指标主要有信号光滑性、去噪后信号的均方差、信噪比等参数[15]。针对本文实验所获取的管道泄漏信号,对比发现采用Haar小波对泄漏信号进行5层分解能够有效地抑制高频噪声。为进一步提高信号的平滑程度和滤除噪声,对经过小波去噪处理后的信号进行平滑滤波处理[16],综合考虑平滑处理的效果和信息损失程度,设置采样步长为0.1 k时效果最佳,原始信号和处理后信号的对比如图3所示。

图3 信号处理效果对比图

3.2 信号时间差求取

管道泄漏产生的声发射信号在时域上不可分离[17],为此本文基于信号时间差设计泄漏孔的三维空间定位算法。针对泄漏所产生的连续型声发射信号,采用互相关分析法[18]求取两个声发射传感器测得泄漏信号的时间差值,其基本原理是:设两个声发射传感器#1、#2在同一时段内在相同采样频率f和采样点数N条件下获取的信号分别为x1和x2,对两信号作互相关,互相关函数的峰值点所对应横坐标即为两传感器检测到的同一泄漏信号相差的数据点数[19],根据采样频率将点数转换为两信号的时间差。

本文选取#1与#2、#2与#3、#3与#4传感器在三种传感器阵列下获得的泄漏信号进行分析,得到各传感器检测到同一泄漏信号的时间差列于表2。

表2 延迟时间表

4 实验结果分析与讨论

4.1 声速测量结果分析

声速测量实验中采集到的信号受噪声影响较大,为清楚判别首波时刻则需要对原始信号进行去噪处理。图4给出了#2传感器接收到的信号经过去噪处理后所得到的典型波形。

图4 #2传感器接收信号图

经过标定得到#1和#2探头对之间的固有延迟时间为2.27 μs,信号首波到达时刻为38.61 μs,最终得到声波在管壁实际传播时间为36.34 μs,结合两传感器之间声波的传输距离则可计算出声波沿管壁的传播速度为4 953 m/s。

4.2 泄漏点定位结果分析

基于时间差的管道泄漏孔三维定位模型如图5所示,以泄漏点为原点建立空间直角坐标系如图所示。假定管壁表面平整且材质均匀,则泄漏点到传感器之间声波的最短传播路径为将管道沿轴向展开后泄漏点与声发射传感器之间的线段。式(1)给出了传感器与泄漏孔之间距离的计算方法,式(2)给出了管壁在所建立坐标系下的空间方程,泄漏孔定位算法如式(3)所示。

图5 泄漏孔定位模型

(1)

式(1)中,d1、d2、d3、d4分别表示#1、#2、#3、#4传感器与泄漏孔之间的声波最短传播距离,(x1,y1,z1)、(x2,y2,z2)、(x3,y3,z3)和(x4,y4,z4)分别表示4个传感器和泄漏孔的空间坐标,r表示泄漏管道的半径。

y2+z2=r2,-30≤x≤30

(2)

(3)

式(3)中,V表示声波沿管壁的传播速度,t12、t23、t34分别表示#1与#2、#2与#3、#3与#4传感器接收到同一泄漏信号的首波到达时间差。

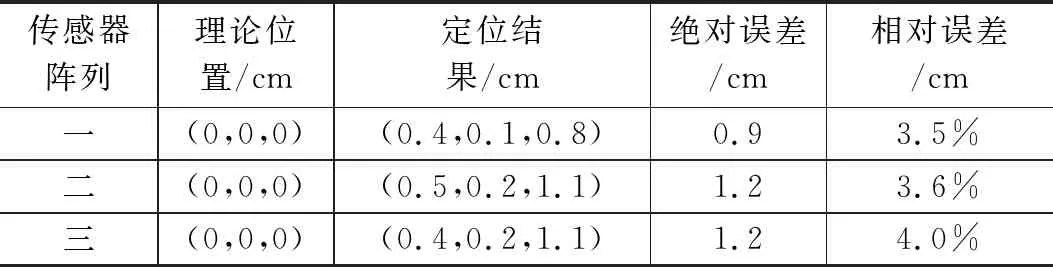

利用上述泄漏孔与传感器之间距离公式、管壁空间方程、管道泄漏孔定位算法,结合通过信号处理得到的各传感器对之间的首波时间可以计算得到3种传感器阵列下泄漏孔的空间坐标。表3列出了泄漏孔的空间坐标、实际泄漏孔坐标以及定位误差。其中相对误差通过定位绝对误差与各传感器阵列中最大传感器间距的比值计算得到。

表3 泄漏孔定位结果

4.3 讨论

表3的实验结果表明,泄漏孔的定位结果相对误差最大为4.0%。行业标准JB/T 10764-2007[20]和国家标准GB/T 33643-2017[21]规定声发射检测系统的定位误差不应超过最大传感器间距的5.0%,可见该系统对泄漏位置的定位精度满足行业标准和国家标准的要求。

为了进一步提高系统的定位精度,对误差产生原因进行分析如下:

1)采样频率。声发射信号的采样频率决定了系统的时间分辨率,由此也决定了定位结果的分辨率,适当提高信号采样频率能够提高系统定位的分辨率。

2)管道材质。实验中所采用的泄漏管段材质不均匀以及表面不平整,会导致声波在管壁中传输时速度为非恒定值,而且造成声波的最短传播路径发生变化;

3)管道壁厚。所设计和加工的模拟气体泄漏管道壁厚2 mm,定位算法忽略了该因素对声波的传播路径的影响。

4)传感器端面与管壁壁面接触面积。形状的差别导致声发射传感器端面与管壁壁面无法完全契合,安装传感器时不可避免产生空隙,导致接收的信号与实际信号之间存在误差。传感器端面直径与管道外径之比越小时,传感器与管壁的接触面积相对于传感器端面面积的比例越大,接收到的信号越接近真实信号。

5 结束语

设计开发了基于四通道声发射检测系统的管道气体泄漏模拟实验装置,在测定声波沿管壁传播速度基础上开展了管道气体泄漏检测实验。首先利用小波去噪和滑动平均滤波方法对泄漏信号进行了处理,然后利用互相关算法求取了各传感器之间的延迟时间,进而基于时间差提出了泄漏孔的定位算法。实验结果表明,泄漏孔的定位结果相对误差最大为4.0%,该系统对泄漏位置的定位精度满足行业标准和国家标准的要求。

为了进一步提高基于声发射检测原理的管道气体泄漏位置定位的准确度,需要考虑从声发射信号的采样频率、管道材质、管道壁厚和传感器端面面积等方面进行优化设计。