六点定位原理在发动机叶片夹具设计中的应用

2020-04-28王山

王 山

(北京航空航天大学能源与动力工程学院,北京 100191)

1 引言

叶片是航空发动机的关键零件,工作于极端环境,这对于叶片尺寸精度要求较高。但由于叶片榫头较小及榫头与叶身相对位置误差等问题,在最后加工步骤之前有时无法以榫头为基准进行加工。所以能够不使用榫头,直接依据叶身部分余量,快速高效地确定叶片的新加工基准显的尤为重要。

传统的叶片基准确定方法包括机械夹紧法、浇注合金法和线切割法,这些方法都需要对叶片本身进行二次加工,加工过程繁琐并容易造成对叶片毛坯难以逆转的改动。因此需要设计专用的叶片夹具来满足确定叶片新基准的需求。

2 叶片的工艺分析

叶片的工艺分析主要依据于叶片的结构要素与现阶段工艺水平和能力,毛料制造及机械加工的难易程度等。叶片加工的最大难点是叶型加工。叶片厚度较薄,加工变形大,容易产生让刀现象,因此叶片的轮廓度和位置难以控制,且叶片的装夹需要专用夹具,工装制造与叶片装夹均有误差,误差积累也就进一步增加了叶型轮廓度的位置度的控制难度。

以压气机转子叶片为例,其相比于其他叶片结构特点为体积较小,单侧榫头,毛坯多为小余量模锻件,依据毛坯热处理状态,组织状态,材料加工型等因素,其典型的工艺路线如下:铣进气边→去毛刺→浇注低熔点合金→修正合金块→切底面工艺凸台→铣榫头安装板短边及底面槽→拉削榫头→铣榫头及缘板尖边倒圆→中间检验→破碎合金块→除污染→铣进、排气边→抛修进排气边及转接处→切断叶肩→铣叶肩减薄处→腐蚀检查→振动光饰→清洗→成品检验→荧光检验→测频、修频→榫头喷丸→叶身喷丸→振动光饰→入库→榫头喷丸→榫头涂干膜润滑剂→榫头涂胶→清洗→成品入库。而通常作为叶片加工基准的榫头,有时会由于尺寸较小或加工误差等原因难以成为叶身加工的基准。所以为了能够铣削和抛修叶身的进排气边及其转接处等高精度区域,要根据叶片叶身部分余量重新对叶片设置加工基准,因此需要设计和制造专用夹具。

3 叶片的六点定位方法

为了解决叶片的空间定位问题,应引入自由刚体运动理论,根据此理论,自由缸体在三维空间具有六个自由度,刚体的任何运动状态均可分解为刚体相对于基点的平动和转动。

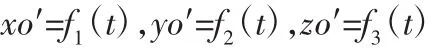

将刚体置于空间直角坐标系内,该坐标系为定坐标系oxyz;刚体的动坐标系为 o′x′y′z′,动坐标系原点 o′为刚体基点,再以基点o′为原点定义一个始终相对于定坐标系oxyz平动的坐标系o′ξηζ,则刚体基点的平动可用基点o′的位置表示,而基点o′的位置是时间t的函数,故可用以下表示:

式中:t—时间;xo′,yo′,zo′—基点在定坐标系 oxyz中的坐标位置。

刚体相对于基点的转动可用与刚体动坐标系相对于平动坐标系o′ξηζ的三个欧拉角表示为:

式中:t—时间;ψ、θ、φ—刚体的进动角、章动角和自转角。

将叶片近似的视为刚体,一个尚未定位的刚体在三维空间中有6个自由度,即沿3个互相垂直的坐标轴的移动自由度(用→表示)和绕3个坐标轴的旋转自由度(用表示)。要使工件沿某方向的位置确定,就必须限制该方向的自由度。正确选取和分布六个支撑点限制工件在夹具中的位置的规律,成为六点定位原理,如图1所示。

图1 六点定位原理图Fig.1 Schematic Diagram of Six-Point Positioning Principle

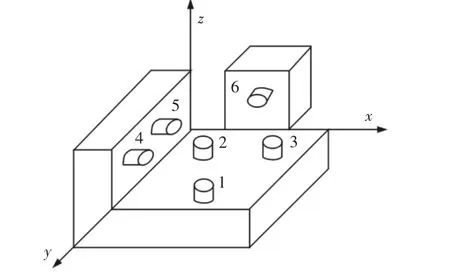

显然加工叶片时也需要限制6个自由度,但由于叶片叶身部分为双侧空间曲面,各部分余量情况较为复杂,因此需要将三个支撑点(如图2的1,2,3标号处)放置在叶盆面,位于支撑点的支撑销端面都为球头,以此保证准确限制叶片三个自由度,即沿oz轴平移和绕ox与oy轴转动。因为叶片距离榫头越远在装夹时的变形越大,故将两个支撑点放置在临近叶肩处,并且尽量加大两支撑点之间的距离以保证定位准确。模锻件产品具有高一致性,因此只需一次确定支撑销的长度,在接下来的加工中便可重复使用,使装卡过程简单快捷。叶片的另外三个定位点(如图2的4,5,6标号处)都以定位销的形式分布在叶片周围,两点设置在叶片排气边边缘,通过叶片排气边对定位销的挤靠限制叶片沿ox轴平移及绕oz轴转动。一点设置在叶片榫头底面,限制最后一个自由度,即沿oy轴平移,整体6个定位点布局,如图2所示。

图2 叶片6个定位点的分布Fig.2 Distribution of Six Positioning Points

综上所述,采用六点定位方法设计叶片的定位方式时主要用球头支撑销和定位销,此方法可以限制叶片的6个自由度,没有产生欠定位,也没有产生过定位,保证了叶片在工装中定位的可靠稳定性。并且叶身定位过程中避开了榫头,叶片榫头的位置及尺寸误差不会积累到叶片定位的过程中。

4 叶片加工基准的传递

在经过上述六点定位方法将叶片调整到理论姿态后,就需要通过浇注低熔点合金的方法将理论姿态的基准传递到易于机加操作的基准块上。

浇注凝固的低熔点合金直接连接夹紧块与基准块,不与叶身接触。这样可以避免低熔点合金在冷却凝固时的体积变化使叶身发生变形,这将影响叶片在进一步加工中的尺寸稳定性。同时低熔点合金去除较为困难,如其直接与叶身接触,将会对叶身造成污染,影响下一步的铣削磨削加工。

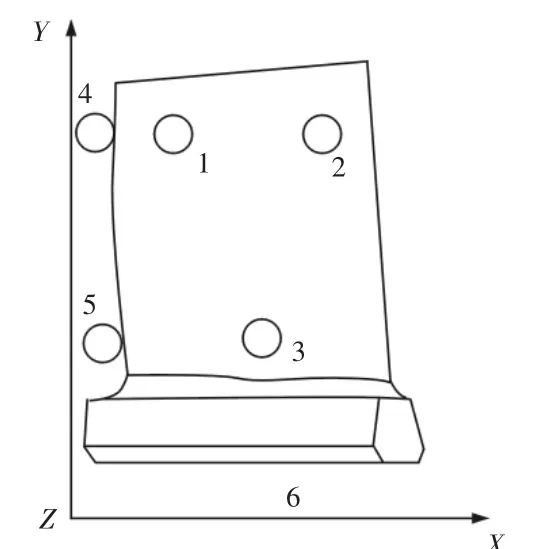

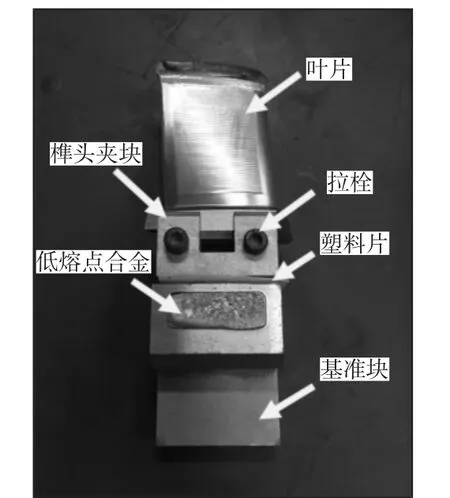

在设计榫头夹紧块的过程中,需要考虑将要夹持叶片的榫头类型与低熔点合金连接方式,以燕尾型榫头为例,其榫头为梯形,如图3所示。用螺纹拉栓的方式将叶片夹紧,夹紧面角度与燕尾型榫头斜面角度相一致。夹紧块浸入低熔点合金的部分设计有贯穿孔,保证在低熔点合金凝固后与夹紧块的连接紧密,不会产生位移。

图3 燕尾型榫头叶片的固定Fig.3 Fixture of Blade with Swallowtail-Type Tenon

在设计基准块的过程中,需要保证有三个相邻面具有足够高的表面粗糙度和垂直度,以作为机械加工时的基准。在浇注过程中,只需用塑料片堵住连接块与基准块之间的空隙,待低熔点合金凝固后即可完成将六点定位而来的叶片新基准传递到长方体基准块上的过程。效果,如图4所示。

图4 完成低熔点合金浇注后的基准块Fig.4 The Reference Block After Low Melting Point Alloy Solidified

5 夹具的整体设计

夹具总体设计的原则是装夹安全、牢固、易于安装,夹紧时又不能破坏定位。

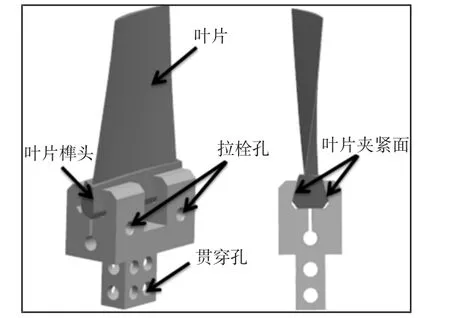

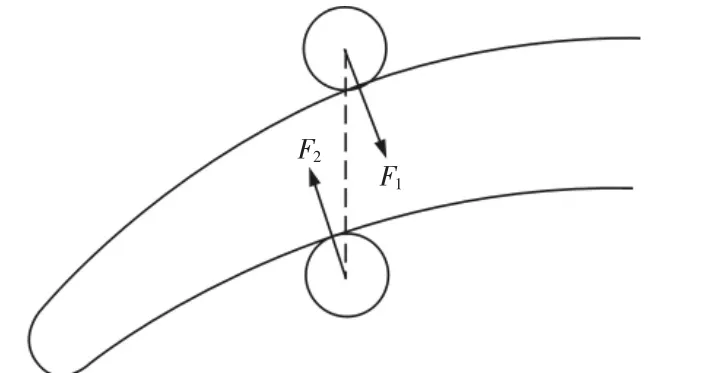

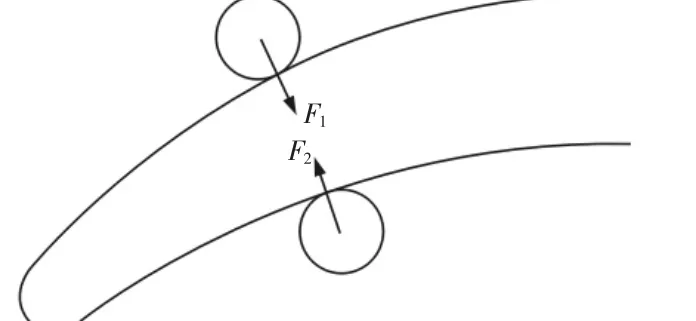

为保证以上要求,夹具在六个定位销限制叶片位置的同时,还需要设置相应的夹紧结构。针对于支撑叶片叶盆型面的三个球头支撑销,三个与支撑销相对应的球头压紧销被设置在夹具的安装盖上,安装盖平行于底面。压紧销与支撑销并不是完全上下相对,如图5所示。为保证在压紧过程中叶片不会因为受到压紧力而发生形变,尽量使支撑销球头和压紧销球头的球心连线与叶盆叶背型面的销头接触点法平面相垂直,即保证连线与力的方向夹角一样。这样在下压压紧销,施加压紧力的时候,力的作用方向指向同一点,并且垂直于叶片在该点的法平面,避免了图5中叶片因受两侧压力不共线而发生形变,其几何关系,如图6所示。支撑销球头和压紧销球头的相对位置要求较高,因此需要在安装盖上设置定位销孔,保证安装盖每次安装时与底面的相对位置。

图5 错误叶片受力图Fig.5 Flase Blade Force Diagram

图6 正确叶片受力图Fig.6 Correct Blade Force Diagram

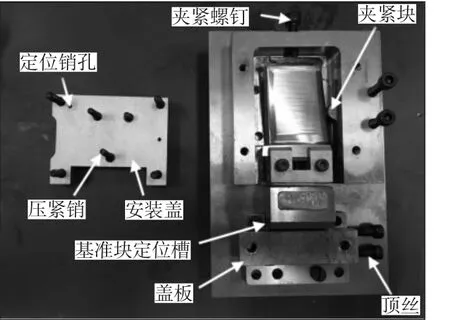

在叶片的进气边一侧,设置有夹紧块,夹紧块安装于滑动槽内,保证在加紧过程中叶片只受水平方向的压力,夹紧块与排气边一侧的两个定位销限制了叶片在ox轴方向上的移动和oz轴上的转动。在叶肩处设置有夹紧螺钉,位置与榫头底面的定位销相对,限制叶片在oy轴上的移动。

在固定基准块的过程中,为保证每个叶片装夹时的一致性,专用的定位槽被设置在工作台上。

综上所述,夹具在叶盆叶背两型面上采用点对点的压紧方式,在叶片四周夹紧的同时保证基准块在低熔点合金浇注和凝固过程中的稳定牢固,以此提高叶片在重新定位基准和传递基准时的准确性。夹具整体方案,如图7所示。

图7 夹具整体结构图Fig.7 Overall Structure of the Fixture

6 夹具使用效果

因为在夹具的实际使用中,可以通过改变定位销长度的方法调整叶片的实际姿态以满足余下工序的需要。因此评定该夹具的主要标准是叶片的重复定位精度,即确定该夹具能否保证余量相同或近似的叶片都能被定位到相同的姿态并能将该基准传递到基准块上。为了测量夹具的重复定位精度,一个正方体被焊接到叶片叶肩处,每次定位叶片后立方块的位移便可视为叶片的位移,如图8所示。

图8 叶片测量图Fig.8 Diagram of Measuring Blade

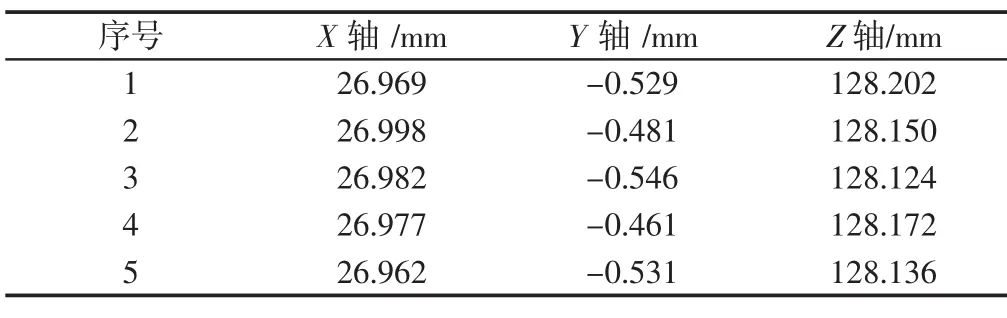

在设置测量坐标系时,以基准块上的三个垂直面作为基准,坐标系零点为基准块下底角顶点。使用该夹具为叶片重新确定基准后,应用三坐标测量机测量正方体露出的5个面上的15个点(每个平面3个点),如图8所示。通过该15个坐标点计算立方块空间坐标,继而记录每次定位完定点A的坐标以及立方块棱边AB与ox轴、oy轴和oz轴的夹角,5次定位中,A点坐标,如表1所示。

表1 叶片重复装夹测量的A点坐标Tab.1 The Coordinates of Point A of Repeated Positioning and Clamping

5次定位中,立方块棱边AB与ox轴、oy轴和oz轴的夹角,如表2所示。在五次定位过程中,A点的定位差值不超过0.1mm,可见使用该夹具确定叶片新基准并进行加工时,可包容的叶片余量最小为0.1mm,满足叶片的在磨抛过程中的加工需求。在后续磨抛加工中,利用新基准铣削和抛修的叶片进排气边及其转接处不存在未加工点,证明新基准的有效可靠,保证了叶身机加尺寸到位。

表2 棱边AB与坐标轴夹角Tab.2 The Angle Between Edge AB and Coordinate Axis

7 总结

与传统的叶片基准确定方法相比,该叶片基准确定方法无需对叶片毛坯进行机械加工,通过低熔点合金固定也较为简便快捷,同时过程可逆,可修复性较强。基于六点定位原理的定位方式保证了叶片的修复精度,多处夹紧销与限位块的设计保证了固定强度。但此方法仅对于较小叶片的机加基准修复与重置效果较为显著,但由于低熔点合金在凝固过程中体积会发生变化,导致叶片实际位置发生偏差,叶片越大,偏差越大,当偏差超过叶身余量可容差范围时,该夹具根据叶身余量重新设置机加基准的作用将失效。为观察记录叶片的位移情况,在该夹具的今后的改进过程中将加入位置传感器,并改进低熔点合金材料,使其在凝固过程中变形减小,最终保证叶片在装夹及基准修复过程中的稳定。同时在使用该夹具的过程中夹具本身发生了温度变化,这将引起基准块等元件的变形,因此制作该类元件时应采用耐高温材料。