多孔混凝土抗冲刷性能影响因素试验

2020-04-27闫胜利王宏伟苗迎雪

闫 滨 ,张 博 ,闫胜利 ,王宏伟 ,苗迎雪

(1.沈阳农业大学 水利学院,沈阳 110161;2.辽宁省朝阳县水务局,辽宁 朝阳 122000;3.辽宁省凌源市乌兰白水利服务站,辽宁 凌源 122505)

多孔混凝土也称作透水混凝土、无砂混凝土,是由粗骨料、胶凝材料、水、掺合料、外加剂等按照一定的配合比经某种拌合工艺拌制而成的一种多孔轻质混凝土。多孔混凝土具有良好的透水与透气能力,是一种生态友好型混凝土。在农业工程中,多孔混凝土可以发挥其生态作用,为植被提供生存环境、涵养水源、有效缓解因耕种、灌溉等农业生产活动造成的水土流失现象。在水利工程中应用于河道护岸,有利于河道水体与岸边土体的物质交换,可为岸边动植物提供栖息环境,兼具生态性与景观性。但水流通过多孔混凝土的孔隙进入混凝土内部,持续冲刷混凝土的内部结构易造成多孔混凝土局部开裂,对混凝土的抗压强度、弹性模量、耐久性等力学性能造成不良影响。因此研究多孔混凝土抗冲刷性能的影响因素及其冲刷破坏机理,对于优化其抗冲刷性能,提升其使用价值及扩大其应用范围有重要意义;对于提升农田的水土保持能力,促进农田可持续利用有重要作用。陈瑜等[1]在混凝土抗冲刷试验中着重分析粗骨料对抗冲刷性能的影响,试验结果表明粗骨料的耐磨性能越好、硬度越大多孔混凝土的抗冲刷性能就越优良。盛燕萍[2]研究发现粗骨料为单一级配的混凝土其抗冲刷性能优于粗骨料为连续级配混凝土。李小山[3]在分析归纳总结国内外冲刷试验设备的基础上,利用高压清洗机对混凝土进行冲刷试验,并提出采用冲刷率作为衡量抗冲刷性能的指标。THOMAS等[4]研究了废旧橡胶与砂浆的适应性,试验结果发现当废旧橡胶的取代量为细骨料总量的7.5%时,达最佳替代量,此时砂浆的强度既没有明显下降并且符合力学性能要求,耐磨性能还得到了显著改善。杨玉宝等[5]根据实际工程中的应用情况,制作了不同厚度的多孔混凝土样本,研究其在高速明渠流作用下的抗水力冲刷性能。结果表明,多孔混凝土有着很好的抵抗高速水流冲刷的能力,可抵抗的最大流速达到6.11m·s-1。吕涛[6]则提出以质量损失率和相对动弹性模量作为多孔混凝土抗冲刷性能的评价指标。国内外多位学者研究了添加不同掺合料后多孔混凝土性能的变化。矿物掺合料在混凝土制备中应用广泛,不但可以节约水泥用量而且矿物掺合料的细小颗粒可以填充水泥颗粒中的孔隙,提高胶结浆体致密性,混凝土的耐磨、抗冲击、抗压性能均得到改善[7-8]。现有研究多关注于孔隙率、水灰比等因素对多孔混凝土抗压强度的影响,缺少对抗冲刷性能的研究。为探讨孔隙率、水灰比、矿物掺合料等因素对多孔混凝土抗冲刷性能的影响及多孔混凝土冲刷破坏的机理,本研究采用正交试验,分析添加不同掺合料对多孔混凝土抗冲刷性能的影响效果及不同孔隙率与水灰比对混凝土抗冲刷性能的影响。

1 材料与方法

1.1 材料

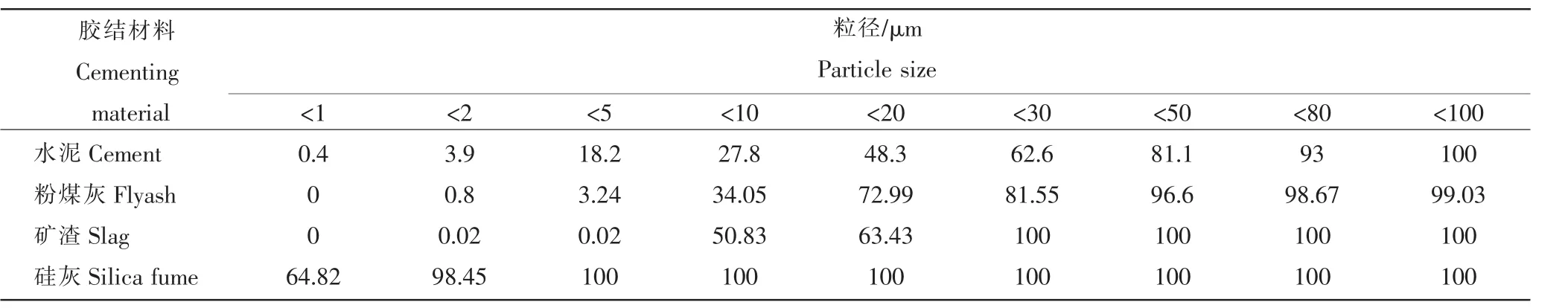

本试验粗骨料采用粒径为15~25mm的玄武岩碎石,表观密度2669kg·m-3,紧密堆积密度1660kg·m-3;水泥采用大伙房牌P.O42.5普通硅酸盐水泥,外加剂为聚羧酸高效减水剂,掺量取胶凝材料总量的0.16%;掺合料为硅灰、粉煤灰和矿渣,掺量取胶凝材料总量的10%,掺合料具体粒径分布如表1。

表1 粉煤灰、矿渣粉、硅灰颗粒粒径分布比例Table 1 Particle size distribution of fly ash,slag and silica fume %

1.2 试验方案设计

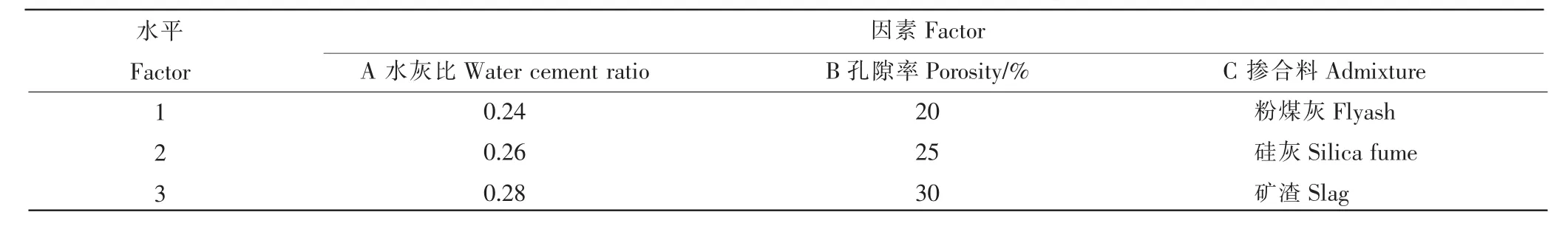

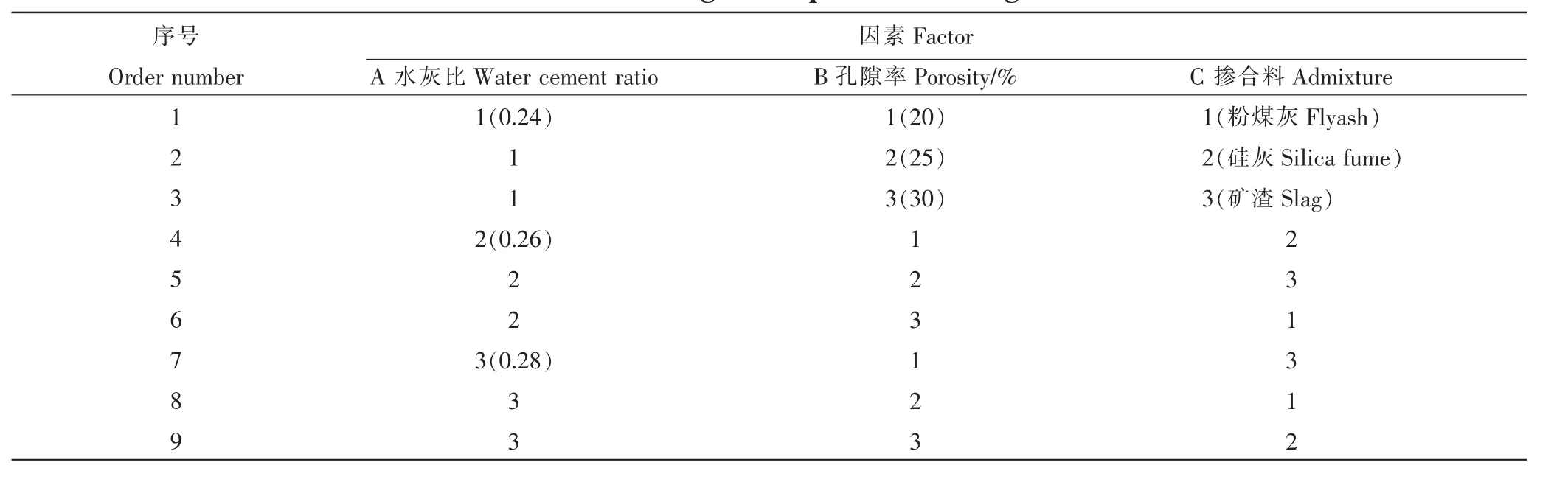

本试验的目的是研究孔隙率、水灰比及矿物掺合料对多孔混凝土抗冲刷性能的影响,分析多孔混凝土的冲刷破坏机理。目前国内并无明确的规程规定多孔混凝土在水利工程应用的具体孔隙率与水灰比要求,基于国内外现有研究,根据多孔混凝土性能要求的不同,其最佳水胶比在0.20~0.40之间,同时,为确保植被生长以及其透水、透气的需要,多孔混凝土应具有较多的连通孔隙,要求其孔隙率应保持在18%~35%之间。因此在参考国内外研究现状及预试验效果的基础上,试验选取多孔混凝土目标孔隙率分别为20%、25%、30%,水灰比分别为 0.24,0.26,0.28,矿物掺合料分别为粉煤灰、硅灰、矿渣。 具体试验设计如表 2和表 3。

表2 表2正交设计试验因素水平Table 2 Level and factors in orthogonal design experimental

表3 正交试验设计Table 3 Orthogonal experimental design

1.3 配合比

多孔混凝土配合比设计方法是以目标孔隙率为主要控制指标,以体积组分外观体积=各原材料体积+孔隙体积为依据,确定初始配比条件和材料用量[9-11]。采用内掺的方式在多孔混凝土中掺入占凝胶材料总量10%的硅灰、矿渣、粉煤灰,制备多孔混凝土采用净浆裹石法,选择分层插捣的成型方式,试件模具尺寸为100 mm×100 mm×100 mm与100 mm×100 mm×400 mm,24h后脱模,在标准条件下养护28d。

1.4 冲刷试验

利用矩形有机玻璃箱来模拟河道,在有机玻璃箱两侧放置多孔混凝土试块,利用自吸式离心泵提供循环水流来模拟河道水流对混凝土护岸的纵向冲刷,试验水体为城市自来水。依据《水工(常规)模型试验规程》(SL155-2012),模型比尺为1∶40,试验时水泵流量为30L·min-1,参照东北地区中小型河流的平均流速,试验水流的平均流速为4~5m·s-1,水槽中分别放入按正交试验设计制备的多孔混凝土试块,考虑到实际工况下的浸没情况,水槽中水面没过试块约20~30mm,试验持续7周,在自然光照条件下进行室内试验,试验过程中用自来水补充每日的蒸发量,以保证试验容器中的水位不变。试验完毕后取出试块,清洗试块表面浮渣并擦干积水后放入烘箱烘干,测定试样冲刷试验前后的抗压强度、质量及动弹性模量。

1.5 渗透系数测试

渗透系数是衡量多孔混凝土透水性能的重要指标,是单位水力梯度下的单位流量,表示流体通过孔隙骨架的难易程度[12]。国内对于多孔混凝土的渗透系数尚无明确规定,本试验参照日本与美国的规范及经验,设计多孔混凝土的渗透系数不得小于0.35cm·s-1[13-15]。多孔混凝土渗透系数的测定方法一般有常水头法与变水头法。本研究利用自制的渗透系数测量仪(图1),采用常水头法测量多孔混凝土渗透系数。

1.6 相对动弹性模量测试

相对动弹性模量能够反映多孔混凝土内部的劣化程度,并且在冲刷试验过程中也方便测量,因此用该方法衡量多孔混凝土抗冲刷性能更加简便准确。依据《(GB/T50082-2009)普通混凝土长期性能和耐久性能试验方法》,利用DT-16式动弹仪(图2)对多孔混凝土进行动弹性模量测定并以相对动弹性模量达到60%作为破坏标准。多孔混凝土相对动弹性模量En按式(1)计算:

式中:f0、fn分别为多孔混凝土试块在冲刷前的初始横向基频和冲刷试验后的横向基频(Hz)。

图1 渗透系数测量仪Figure 1 Permeability coefficient measuring instrument

图2 DT-16动弹仪Figure 2 DT-16 Dynamic instrument

图3 多孔混凝土抗压强度测定Figure 3 Measurement of compressive strength of porous concrete

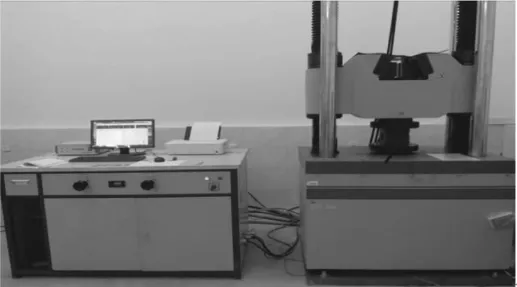

1.7 抗压试验

依据《普通混凝土力学性能试验方法标准》,将试件置于WAW-2000D微机控制电液伺服万能试验机中进行单轴抗压试验(图3),采用位移控制的加载方式,加载速率为0.005mm·s-1。同时,获取试件受力过程中的荷载位移过程曲线,观察试件破坏的全过程,并记录试验现象。混凝土单轴受压强度按式(2)计算:

式中:F为作用在试件上的荷载 (kN);A为试件的截面面积(mm2)。

2 结果与分析

2.1 多孔混凝土的基本物理性质

在进行冲刷试验前先测得各组试块的平均渗透系数和平均抗压强度,参照国外经验,我国建议多孔混凝土在工程应用中渗透系数不得小于0.35cm·s-1,抗压强度不低于15MPa[16-19],由试验结果可知,试验所用混凝土试块平均抗压强度为25.55MPa,平均渗透系数为17.26cm·s-1,均满足透水性和抗压强度的要求。

2.2 孔隙率对多孔混凝土的抗冲刷性能影响

图4 不同水灰比及掺合料时,孔隙率与质量损失率关系Figure 4 Relationship between porosity and mass loss rate under different water cement ratio and admixture

现有研究表明,多孔混凝土的抗压强度、相对动弹性模量会随孔隙率的增大而减小。由图4可知,在水灰比及掺合料种类一定的情况下,随着多孔混凝土孔隙率的增大,质量损失率呈现下降的趋势。随着目标孔隙率的增大,粗骨料颗粒间的粘结接触点随之减少,这是导致多孔混凝土抗压强度降低的主要原因;相对动弹性模量作为衡量混凝土耐久性的指标,当强度降低时,混凝土结构的不稳定性增大,相对动弹性模量也随之降低;试验中水流连续冲刷水槽内的多孔混凝土,水流经孔隙进入混凝土内部,在多孔混凝土内部发生紊动扩散,水流与多孔混凝土发生摩擦碰撞,极大地消耗了水流的动能,削弱了水流对混凝土的冲击;当目标孔隙率增大时,多孔混凝土内部连通孔隙的有效体积也增大,有利于水流内部的紊动扩散,促进水流动能转变成湍流动能而耗散,减弱了水流对混凝土的冲刷破坏,质量损失率随之降低。

2.3 水灰比对多孔混凝土的抗冲刷性能影响

根据甘冰清等[22]的研究结果可知,随着水灰比增大,多孔混凝土的抗压强度呈现先增大后减小的趋势。发生此类现象原因为:水灰比在一定范围内增大时,胶结浆体的流动度变大,粗骨料间接触点在吸附效应作用下水泥浆体包裹量增加,进而增大抗压强度;但是,如果水灰比过大,浆体流动性大易发生封底现象,包裹层厚度减小,粗骨料间的有效接触面积减少,多孔混凝土抗压强度下降。

相对动弹性模量作为评价混凝土耐久性的宏观指标,能够在一定程度上间接反映验混凝土在经受冲刷作用后遭受破坏的程度。相对动弹小模量越小说明混凝土的破坏程度越严重,当相对动弹性模量降低到60%时,便达到混凝土的破坏标准。由图5可知,随着水灰比的增大,相对动弹性模量也呈现出先增大后减小的趋势,且当水灰比为0.26时,混凝土的抗压强度和相对动弹性模量最大。

图5 不同孔隙率及掺合料时,水灰比与相对动弹性模量关系曲线Figure 5 Relation curve between water cement ratio and relative dynamic modulus of elasticity with different porosity and admixtures

由图6可知,随着抗压强度的增加,多孔混凝土的相对动弹性模量呈线性上升趋势。对两者关系进行拟合,回归关系式E=0.791K+55.895(K为抗压强度,E为相对动弹性模量),相关性系数R2为0.911,相关性较好。

由图7可见,随着水灰比增大,多孔混凝土的质量损失率呈逐渐增长趋势;产生此类现象的主要原因为:在孔隙率一定的情况下,若水灰比较小,流动性小,和易性较差,浆体包裹骨料不均匀,试块在受冲刷时部分粗骨料直接遭受冲刷,由于粗骨料的硬度与抗冲刷性能均优于胶结浆体,因而此时多孔混凝土的质量损失主要是由于混凝土试块表面胶结材料的剥落造成;当水灰比逐渐增大时,多孔混凝土内部毛细孔被自由水填满,表面张力的粘聚性变差,存在的微孔隙增多,导致混凝土界面过渡区强度减弱,易产生裂缝,在受水流冲刷时,多孔混凝土的质量损失过程表现为粗骨料间的胶结点产生裂缝—裂缝扩大—界面过渡区松动—粗骨料脱落。

图6 抗压强度与相对动弹性模量关系曲线Figure 6 Relation curve between compressive strength and relative dynamic modulus of elasticity

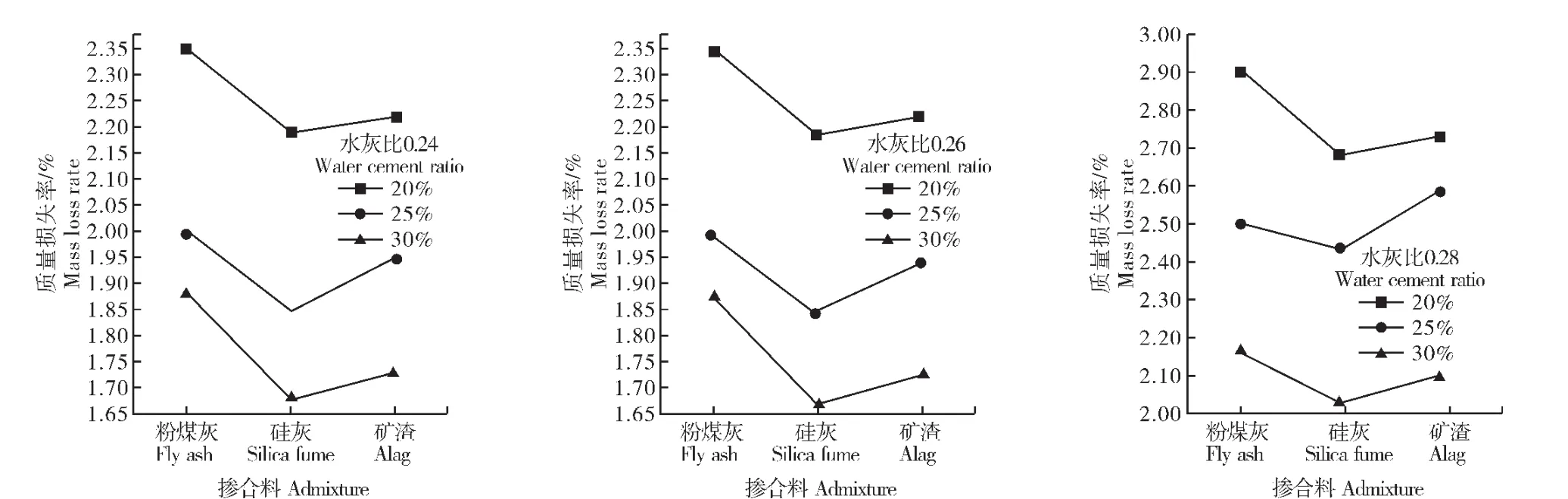

2.4 掺合料对多孔混凝土的抗冲刷性能影响

根据已有研究成果可知,矿物掺合料的颗粒粒径与水泥颗粒粒径相比相对较小,掺入后可以有效地填充水泥粗颗粒之间的空隙,提高胶结浆体的密实度;同时,随着水泥水化反应的进行,掺合料还能与水泥水化产物发生二次水化反应,消耗不利于浆体强度的Ca(OH)2,增大胶结浆体与粗骨料的接触面积,从而提高混凝土强度[20-23]。由图8可知,添加等质量分数矿物掺合料的多孔混凝土在同等冲刷条件下的质量损失率排序为:硅灰<矿渣<粉煤灰。这表明在孔隙率、水灰比等影响因素相同的条件下,矿物掺合料对多孔混凝土抗冲刷性能的优化效果为:硅灰>矿渣>粉煤灰。产生此类现象的原因为:这3种掺合料中,硅灰的颗粒是最细微的,而且硅灰活性大,火山灰效应生成的水化硅酸钙等凝胶降低了浆体中毛细孔的存在,使胶结浆体更加致密,进而优化了多孔混凝土的抗冲刷性能。矿渣也具有较高的火山灰活性,但矿渣的活性需要Ca(OH)2激发,当浆体中的Ca(OH)2含量减少时矿渣的活性也随之降低,对多孔混凝土抗冲刷性能的提升效果稍逊于硅灰。粉煤灰活性较低,尽管加入后会增大混凝土的水胶比,提高胶凝材料的水化程度,但也因此产生了更多的自由水,在混凝土凝结硬化的过程中,这些自由水也随之蒸发,在混凝土内部留下孔隙,影响混凝土的抗冲刷性能。

图7 不同孔隙率及掺合料时,水灰比与质量损失率关系曲线Figure 7 Relation curve between water cement ratio and mass loss rate under different porosity and admixture

图8 不同孔隙率及水灰比时,掺合料与质量损失率关系曲线Figure 8 Relationship curve between admixture and mass loss rate under different porosity and water cement ratio

2.5 多孔混凝土抗冲刷性能影响因素相关性分析

运用IBM SPPS Statistics 19数据分析软件对质量损失率进行方差分析,确定各试验因素对多孔混凝土的抗冲刷性能影响的显著程度。由方差分析结果可知方差模型检验的Sig值为0.002,小于0.05,表明该模型是适用的;孔隙率的Sig值为0.000、水灰比的Sig值为0.005,都小于0.01,表明两者对质量损失率的影响达到高度显著水平;掺合料的Sig值为0.048,小于0.05,表明掺合料对质量损失率的影响达到显著水平。掺合料对多孔混凝土抗冲刷性能的影响程度略逊于孔隙率与水灰比。

3 讨论与结论

杨玉宝等[5]是采用专用的实验仪器研究多孔混凝土在高速明渠流作用下的抗水力冲刷性能,以试块下覆土体的冲刷流失现象及试块的沉降作为衡量多孔混凝土抗水力冲刷性能的指标,本试验则立足于对多孔混凝土抗冲刷性能影响因素的研究。肖力光等[24]采用扫描电镜观测多孔混凝土的抗压破坏行为,并分析研究其破坏机理。发现大多数破坏层均分布于骨料与胶凝材料的结合层处,即骨料与胶凝材料相连接的界面过渡层处。本研究发现多孔混凝土的冲刷破坏主要发生在粗骨料粘结点以及骨料与胶结浆体的接触面,即界面过渡区,该结论与肖力光等[24]的研究结果一致。吕涛[6]采用快速冻融法进行多孔混凝土的冻融循环与动力冲刷交替试验时,根据所测得的数据建立抗压强度与相对动弹性模量之间的关系,比较拟合后的试验值与计算值,得出抗压强度与相对动弹性模量有着较好的线性关系。本研究发现多孔混凝土的抗压强度与相对动弹性模量存在线性关系,并得出回归关系式。CHINDAPRASIRT等[18]在制作多种水灰比的多孔混凝土试块并进行抗压强度试验,在试验中总结出多孔混凝土的抗压强度会随着水灰比的增大,呈现先增大后减小的趋势,研究的试验结果与该结论相同。

本研究结果表明,多孔混凝土的抗冲刷性能与孔隙率呈正相关关系;孔隙率增大有利于水流内部的紊动扩散,促进水流动能的耗散,削弱水流对多孔混凝土的冲刷破坏。随着水灰比的增大,混凝土内部自由水含量增多,胶结材料与粗骨料的有效接触面积减少,多孔混凝土抗冲刷能力减弱。矿物掺合料的细微颗粒可以填充水泥浆体中孔隙,并发生化学反应生成凝胶材料浆体增大致密性,提高多孔混凝土的抗冲刷性能,但优化程度主要取决于其粒径等级和活性高低。多孔混凝土的冲刷破坏机理为:水流由孔隙进入多孔混凝土内部,反复不断地冲刷混凝土内部的裂缝,裂缝扩展,界面过渡区力学性能减弱,当性能减弱到临界程度,界面过渡区松动,胶结浆体剥落,试块开裂,多孔混凝土发生破坏。