复杂产品数字孪生的多维信息统一融合设计研究

2020-04-27闫雪锋

闫雪锋,赵 楠

(天津职业技术师范大学机械工程学院,天津 300222)

复杂产品是具有高效率、高精度、极限功能且结构复杂的一类产品,如汽车、飞机、高端机床和武器装备等[1]。复杂产品的设计开发已从基于文本信息的离散化、阶段性、协同优化模式发展到虚实信息同步融合“所看即所得”的形式。传统的产品物理与信息系统分离设计,侧重产品信息表达的数字样机(digital muck-up, DMU),无法精确地描述真实物理产品,难以在产品全生命周期(product life management, PLM)不同阶段、不同层次以及不同学科进行多粒度协同数据交换和信息共享,不能实现虚拟空间与物理空间的交互融合有效地设计与开发工程产品。为此,国内外研究人员借鉴数字孪生(digital twin, DT)技术对物理实体的特征、行为、功能、形成过程以及性能等数字化描述、建模过程和建模方法进行了深入研究[1],弥补了传统方法的不足。庄存波等[2]基于数字孪生体的产生背景,提出了DT的概念和体系结构,从理论上给出了数字孪生体在产品设计、制造以及服务等阶段的实现途径,但没有给出具体的工程应用。陶飞等[3]从多物理、多尺度、多学科属性角度,定义了数字孪生的五维结构模型,提出数字孪生驱动的应用准则以及实施过程的关键技术,但产品设计开发中不同学科、不同阶段的多维信息在PLM的信息融合仍需要人工完成。张鹏等[4]基于已有研究成果,引入DT技术和发明问题解决(TRIZ)理论,分析复杂机电系统动态参数及其物理实体对象的特征、行为、形成过程和性能,提取设计过程中的设计参数和失效参数并融合数字孪生模型与TRIZ理论,支持复杂机电系统PLM信息交互。于勇等[5]针对产品工艺设计中各种活动的优化决策问题,提出数字孪生环境下计算机辅助工艺设计(computer aided process planning, CAPP)的体系框架,并研究实时工艺决策和工艺知识挖掘的技术路线,但只分析了产品工艺信息在数字孪生中的应用,难以实现PLM多维信息的融合设计。

尽管上述方法为基于DT的产品设计做了有益探索,但物理模型(physical model, PM)和数字模型(digital model, DM)之间的信息融通仍存在以下不足:1)产品PM与DM的数据交换和信息传递以及共享中,产品PLM不同学科、不同阶段的多维异构信息无法在系统层普适性表达,数字孪生体的可扩展性较差;2)数字孪生PLM的物理域和信息域之间数据交互缺乏联动机制,不能满足复杂产品DT多维信息快速驱动的需求。

本文融合DT理论、元模型理论、面向对象技术及基于模型设计(model based design, MBD)方法,并基于STEP标准和元对象机制(meta-model facility, MOF)建立模型转换机制,搭建基于元模型实现架构与EXPRESS描述机制的MBD模型,利用Pycharm开发环境,搭建复杂产品数字孪生(digital twin of complex product, DTCP)多维信息统一融合设计平台。最后实现了某车辆液力变矩器的DT多维信息统一融合设计及应用。

1 复杂产品数字孪生

1.1 数字孪生

数字孪生是以构建物理实体的数字化模型为基础,以借助数据模拟物理实体在工程环境中的行为为目标,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,扩展物理实体的功能和性能。

目前,国内外学者针对DTCP的建模、信息交互及信息融合等领域开展了相关研究。其中,在DT的建模方面,已有的研究成果主要集中在建模框架以及建模流程的描述;在PLM信息交互方面,基于云体系的DTCP知识管理[6]、多目标动态实施优化的信息驱动技术[7]以及基于参数灵敏度分析的模型信息更新技术[8]等已取得一定进展,这些辅助技术将有助于DTCP数据的传递、模型对象的变更、行为约束的构建以及信息关联关系的建立。

1.2 复杂产品数字孪生的多维信息统一建模

在信息优化融合方面,多领域统一建模语言描述DT系统的建模方法[6]、基于大数据的产品优化技术与DT信息协同技术等[8-9]支持DT顶层优化建模及工程应用。

2 元模型建模理论

2.1 元模型建模思想

元模型(meta modeling, MM)是对模型的模型描述的理论,是对数据模型的概念及其相互之间关系和约束的语义描述,可以对模型中各层次对象、属性、关系以及约束等概念的关系进行逻辑表达,是模型知识表达概念及概念之间关系的集合[10]。由于元模型表达的信息主体具有良好的规约性,使得DT的异构信息具有良好的互操作性[11]。元模型描述的模型本质上是对构成模型的信息根据数据和数据的属性按照一定的关联关系和约束规则有机组合的信息集合。这种信息描述具有良好的平台独立性、信息表达的一致性以及可移植性,支持DT的全域信息统一描述和数据交互的需求。

2.2 复杂产品数字孪生的元建模设计

复杂产品数字孪生是物理实体的工作进程和运行状态在虚拟空间全要素重建及数字化映射的过程,该过程集成的多物理、多尺度、超写实、动态概率仿真模型,用于模拟、监控、诊断以及控制复杂产品物理实体在现实工程中的形成过程、状态和行为。DTCP主要包括DM、PM以及信息关联模型3部分,基于模型的系统工程(model based system engineering,MBSE)的“V型”设计开发模式,构建MBD的数字孪生体系,并融合元建模思想规约化描述DT的生态模型,是支撑DT在PLM不同阶段、不同层次以及不同学科多维信息统一融合设计的基础,本质上是将DT的3个子系统模型在元模型层普适性地描述,一方面可以实现DT信息在系统顶层交互,另一方面根据DTCP设计开发需求实例化映射学科模型,并获取关键节点数据信息支持DT系统的设计分析。

2.3 数字孪生统一描述模型及其实现

数字孪生的多维信息是涵盖产品PLM多学科、多粒度以及多阶段的跨物理空间和时间空间的信息集合,多维信息之间难以直接关联,需要在更高的系统层次关联DT的物理域、信息域和连接域。元模型建模属于一种规约型模型建模方法,建模元素包含PLM的多维信息,支持DT普适性模型的描述,可以将多维信息无缝关联,具有良好的“中央枢纽”作用,并映射得到DT不同维度的分析模型,进而获取产品全域信息。本质上,是高层次抽象信息向低层次具体信息的实例化映射过程,支持PLM中DT的信息交互及共享。

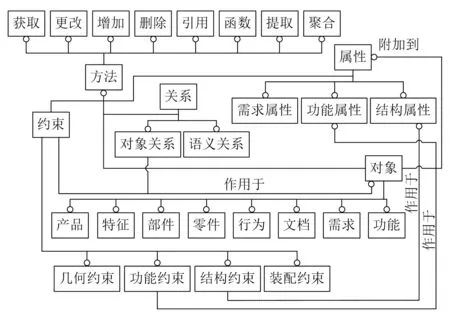

数字孪生的高层次信息是元模型表达的信息集,无法直接得到工程分析模型,通过数字孪生的元模型(meta model of digital twin, MMDT)映射工程分析模型(analysis model of engineering, AME)可以很好地解决以上问题。MMDT是对DT的抽象描述,具有良好的普适性和规约性,AME是各学科模型和全域学科模型的统称,通过预定义的映射机制建立DT统一描述模型,进而获取学科模型及其PLM各节点信息。根据DT信息驱动状态将多维信息分为静态和动态两类信息,由五类组元抽象描述MMDT的描述模型,即MMDT={<对象> <属性> <约束> <关系> <方法>}。

对象的定义<对象>::=<产品>|<部件>|<零件>|<文档>|<特征>|<功能>|<行为>,对象是实体的客观描述,是搭建DT统一描述模型的主体,具有唯一的信息标识。这些组元是由不同粒度的对象及其内容组成的集合,由五类组元描述的DT信息空间具有良好的完备性,包括不同粒度的产品、功能、特征以及行为等,满足DT物理域和信息域的工程描述。

属性的定义<属性>::=<需求属性>|<功能属性>|<结构属性>,其所包含的3类属性描述DT对象的性质或特征,对象与对应的“属性”共同表达DT数据模型。

约束的定义<约束>::=<几何约束>|<功能约束>|<结构约束>|<装配约束>,其包含的 4类约束用于描述不同对象参数的限制,各类约束限制对应的属性。

关系的定义<关系>::=<对象关系>|<语义关系>,这两类关系用于描述PM和DM的对象及其各层次对象之间的语义关系。

方法的定义<方法>::=<获取>|<更改>|<增加>|<删除>|<引用>|<聚合>|<函数>|<提取>,这八类方法用于实现MMDT信息转换的操作。

基于上述分析,根据元模型不同层次之间信息转换机理,构建DT的设计元模型,基于EXPRESS-G形式化表达各组元之间的关联关系,搭建DTCP统一描述模型,如图1所示。

图1 复杂产品数字孪生统一描述模型

由于篇幅所限,图1仅给出DT统一描述模型的关键组元,工程应用的统一描述模型可在此基础上拓展并实例化构建产品的具体学科模型,支持产品的设计分析。

数字孪生统一描述模型实例化映射,本质上是各组元节点自动映射获取并链接工程数据以便构建数字孪生MBD模型的过程,该过程强调各组元节点信息与关联业务模型信息之间的语义一致性,进而保证描述DT信息具有良好的统一性和融合性。

复杂产品DT构建过程复杂,一旦构建完成,可以重复实例化映射DT的仿真模型、优化模型、工艺模型以及物流模型,实现DT模型信息共享和模型重用;也可以采集产品PM的数据,并根据DT统一描述模型的语义管理机制进行信息驱动,联动DT统一描述模型实例化映射得到的CAX模型,进而CAX模型分析结果联动PM,这种DT闭环回馈机制可以有效支持PLM虚实同步设计开发。

3 数字孪生的多维信息融合

3.1 数字孪生的融合设计

数字孪生的多维信息融合是实现PM与DM之间知识交互的关键,本文主要围绕二者内部数据及其相互之间数据交换和信息共享与互操作开展研究,其中PM的信息获取及数据远程交换机制是建立PM与DM关联体系的基础,依靠数据传感完成各类数据的获取,并将PM的多维数据接入到DT的统一描述模型,关联驱动工程实例化数据模型,采集PM的数据,并联动DT统一描述模型的学科模型;DM内部信息的融合是DT多维信息之间的数据交换和信息共享,所构建的DT统一描述模型根据工程需求实例化映射学科模型,驱动工程信息实现DM与PM之间信息的回馈。二者在DT实例化应用层通过传感数据直接关联,保证学科模型驱动关联数据交换及信息共享。这种DT顶层规约化设计为工程应用提供系统体系支撑,进一步完善PM与DM之间信息的交互及共享,更好地支持DT的多维信息融合设计。目前,基于DT统一描述模型的PM与DM之间多维信息融合设计研究成为DTCP研究及工程应用的关键。

数字孪生多维信息统一描述体系为PM与DM之间信息关联和驱动提供了实现机制,定义信息关联和驱动机制为:

规约1为定义DT统一描述模型各组元及其关联函数,关联函数根据工程需求可以自定义。

规约2为数字孪生统一描述模型嵌入到由Pycharm搭建的工程软件环境,根据工程实例自定义统一描述模型的元模型向学科模型映射的函数,实例化映射函数用于关联元模型各组元,并调用模型库信息进而联动学科模型,映射函数是根据工程需求自定义的函数。

规约3为利用Pycharm库函数定义DT统一模型与学科模型之间的实例化映射机制,可扩展到本研究DTCP规约模型向工程学科模型实例化映射所涉及的UG软件、SQL Sever数据库等应用工具。

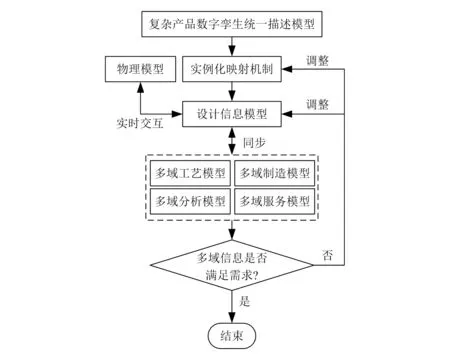

上述规约支持DTCP的顶层信息设计,可以实例化映射到学科模型,为PM与DM之间数据交换和信息共享及其交互提供方法和体系支撑;在学科模型层,以Pycharm软件PyQt5模块的Designer工具链接CAD/CAE工具以及STEP编译工具,完成异构数据的统一输出,使得PM与DM之间的信息实时交互,并与分析模型、制造模型、工艺模型以及服务模型等信息同步,满足工程应用需求。针对DT元模型层与工程实例层之间多维信息统一融合,提出DTCP多维信息统一融合设计解决方案,图2为数字孪生多维信息统一融合设计流程。

图2 数字孪生多维信息统一融合设计流程

3.2 数字孪生的多维信息融合实现

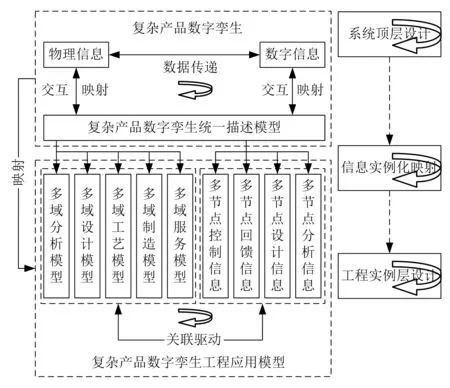

复杂产品数字孪生的多维信息融合是顶层描述信息与低层应用之间交互映射的过程,支持PLM物理信息与DM之间全域信息融合。DT多维信息统一描述为PM和DM之间信息融合提供信息表达基础,利用DTCP元模型层向实例层映射的机制,可以完整地获取DT的学科模型,支持多域工程应用与分析;在DTCP的模型层,数字传感器采集物理信息并输入到实例化映射的数字模型,进而获取产品多域的设计模型、分析模型以及工艺模型;相应地,DT统一描述模型在产品全域实例化映射获取各节点信息,包括控制、回馈、设计以及仿真分析等信息。其中DT的多域分析模型包括产品的几何结构信息、网格信息、材料属性、约束信息、边界信息、节点信息以及弹性模量等;DT的设计模型包括产品的几何结构信息、关系属性、材料属性、密度信息以及精度信息等;DT的工艺模型包括产品的几何信息、功能信息、性能信息、工艺信息以及加工信息等;DT的制造模型包括产品的几何信息、结构信息、工艺信息、加工信息、材料信息以及关系信息等;DT的服务模型包括装配信息、约束信息、结构信息以及需求信息等。这些多域信息模型联动产品全域各节点信息,提高了信息交互的准确度,减少了交互时间,进而提升了产品的设计、研发效率和质量。

上述DTCP的多维统一描述模型实例化映射的全域学科模型,支持产品在PLM工程应用,同时与全域各节点信息交互,实现PM与DM之间的信息获取、信息控制以及信息回馈等功能,进而高效联动多域信息模型,更好更快地支持产品设计与研发。图3为复杂产品数字孪生多维信息融合方法。

图3 复杂产品数字孪生多维信息融合

本文基于元模型建模理论融合STEP标准搭建DT的信息融合机制,在Pycharm体系框架下利用PyQt5模块构建基于元模型理论的DT统一描述模型,进而构建EXPRESS与Python融合的DT多维信息融合平台。

4 实例

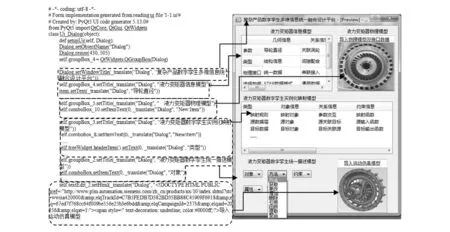

本文以某车辆自动变速器关键部件——液力变矩器的DT多维信息融合设计为例,基于元模型建模理论和面向对象技术,构建基于EXPRESS的DT信息统一融合机制,利用Pycharm开发环境及PyQt5模块开发基于SQL数据库的设计平台。

液力变矩器的DT设计模型统一融合设计平台及其模型调用程序,DT设计模型设计平台包含6个模块,即DTCP多维信息统一融合设计平台、液力变矩器信息模型、液力变矩器PM、液力变矩器DT实例化映射模型、液力变矩器DT统一描述模型以及导入运动仿真模型。其中,液力变矩器信息模型与液力变矩器PM构成液力变矩器的数字化设计模型,包括导轮、涡轮、泵轮以及外壳等设计参数,用于描述液力变矩器统一数据模型、各结构参数之间配合性质及其关联关系等,同时采集液力变矩器物理样机的关键数据,如涡轮、泵轮以及导轮的转速、进油口和出油口油液流量以及输出轴的转矩等信息。网络通讯接口将物理信息输入到DM,DM以统一的STEP数据格式表达,并编译成中性文件,具有良好的通用性和可移植性,构建基于Python的DTCP多维信息统一融合设计平台,实现平台数据的传递和信息交互。图4左侧利用虚线框内的数据调用代码建立液力变矩器DT统一描述模型应用体系,结合图形界面中实例化映射模型可以获取各学科模型、液力变矩器DT信息网络任意节点的工程数据。基于液压变矩器统一数据模型分别实例化映射获取液力变矩器的运动仿真模型和基于有限元的优化分析模型,搭建液力变矩器设计模型各组元与PM之间数据传递及信息交互与共享机制,并通过调用函数实现实例化映射得到的液力变矩器DM与其PM之间的信息联动,类似地可以得到液力变矩器优化分析模型与PM之间的信息联动,如图4,5所示。由于篇幅所限,DT的工艺信息模型以及制造信息模型等不再一一列出。通过导入液力变矩器DT的设计模型得到其运动仿真模型,运动仿真约束条件是车辆速度分别为怠速和高速两种工况,液力变矩器的导轮、泵轮、涡轮、输入轴以及输出轴运转良好,无运动干涉。

图4 液力变矩器数字孪生的设计模型

图5 液力变矩器数字孪生的分析模型

图5为液力变矩器DT的关键部件导轮的优化分析模型,通过对导入部件的设计模型优化分析,得到优化分析模型的结果显示:在车辆处于怠速、中速以及高速工况下,导轮控制由涡轮中心回流到泵轮中间的油液所产生作用于导轮叶片的推力,改变液力变矩器PM输入轴的转速和转矩、输出轴的阻力矩以及载荷冲击数值,进行多次有限元模拟分析,并修正设计模型参数,得到液力变矩器导轮的关键设计参数最优值,并显示在右下方。

5 结束语

本文针对复杂产品一体化设计,通过元模型建模理论、STEP标准、MBD方法、数字孪生技术以及智能开发环境,搭建了复杂产品多维信息统一描述、获取、映射以及仿真分析的一体化设计研发平台,验证了基于元模型建模理论协同EXPRESS和MBD方法,规约化表达复杂产品数字孪生,并融合Pycharm环境搭建一体化设计研发平台的正确性和可行性,为复杂产品更好更快设计、研发提供了一定的技术支持。但是,若使复杂产品设计、研发真正具备自上而下且基于MBD的数据传递和信息交互,还面临很多困难,需要对多维信息的规约化表达机制及其工程应用进行深入研究。