基于多目标优化的某型大客车骨架轻量化研究

2020-04-27姜立标张静远

姜立标,张静远

(1.华南理工大学机械与汽车工程学院,广东 广州 510640) (2.华南理工大学广州学院,广东 广州 510800)

目前主流的客车车身骨架轻量化方法主要有采用新材料、运用新工艺、优化骨架形状以及优化骨架结构的壁厚等方法,其中前3种方法对企业的财务实力和技术实力都有较高的要求。刘雨畅[1]建立了客车侧翻试验有限元模型,通过贡献度分析法筛选出对于车身骨架减重敏感而对于客车模态性能、弯曲刚度和扭转刚度性能不敏感的构件,以车身骨架结构的壁厚作为设计变量,以车身弯曲、扭转刚度最大和质量最小为目标,以车身在侧翻碰撞过程中车身骨架最大的变形量为约束条件进行了多目标优化设计;毛爱华[2]利用拓扑优化的方法依次对车身各个区域的结构进行计算分析,获得了拓扑优化后的大客车骨架结构,在完成了结构筛选后,以车身1阶扭转模态、弯曲模态频率和结构质量最小为设计目标,型材厚度为设计变量,以扭转和弯曲工况的应变能为约束条件,运用全局响应面(GRSM)算法进行多目标优化,在满足客车骨架性能要求的前提下,实现了车身骨架减重303 kg,轻量化率为11.07%,减重效果显著。

以上研究为客车车身轻量化提供了具有指导意义的方法,但是对于实际车身开发过程来说过于复杂。为了提高优化效率,本文以车身骨架结构壁厚为设计变量,以车身扭转刚度最大、车身弯曲刚度最大以及车身质量最小为设计目标,以车身骨架一阶模态频率为约束条件进行多目标优化设计,从而实现车身骨架轻量化的目的,并通过分析车身模态性能和典型工况性能验证骨架安全性,确保优化方案符合设计要求。

1 建立整车模型

本文的研究对象为佛山某公司正在开发的一款12 m右舵长途大客车,车身为半承载式结构,由底架总成(包含车架和地板骨架)、前后围总成、左右侧围总成以及顶盖总成6个部分组成,整车主要技术参数见表1,图1为该客车的实车图。

表1 客车主要技术参数

根据客车车身结构实际尺寸进行建模,主要包括以下工作内容:几何模型的建立、模型的简化、单元类型的选择、骨架网格划分、设置材料属性及骨架连接方式、车身载荷的处理、边界条件以及输出控制卡片的设置。根据以上流程,首先使用CATIA软件构建客车结构的三维模型,转化生成为stp格式,然后将其导入到HyperMesh软件中。图2为导入HyperMesh软件的客车车身骨架三维CATIA模型。

图1 客车实车图

图2 导入HyperMesh软件的客车车身骨架模型

1.1 简化车身骨架模型

由于整个客车车身实际结构较为复杂,在碰撞仿真过程中往往需要占用巨大的人力、物力及计算机资源,为提高计算效率、节约计算成本,需对客车车身结构进行简化[3],保留客车主要承载部件,去除车身结构表面的孔,将曲率较小的曲杆简化为直杆等。

1.2 网格划分

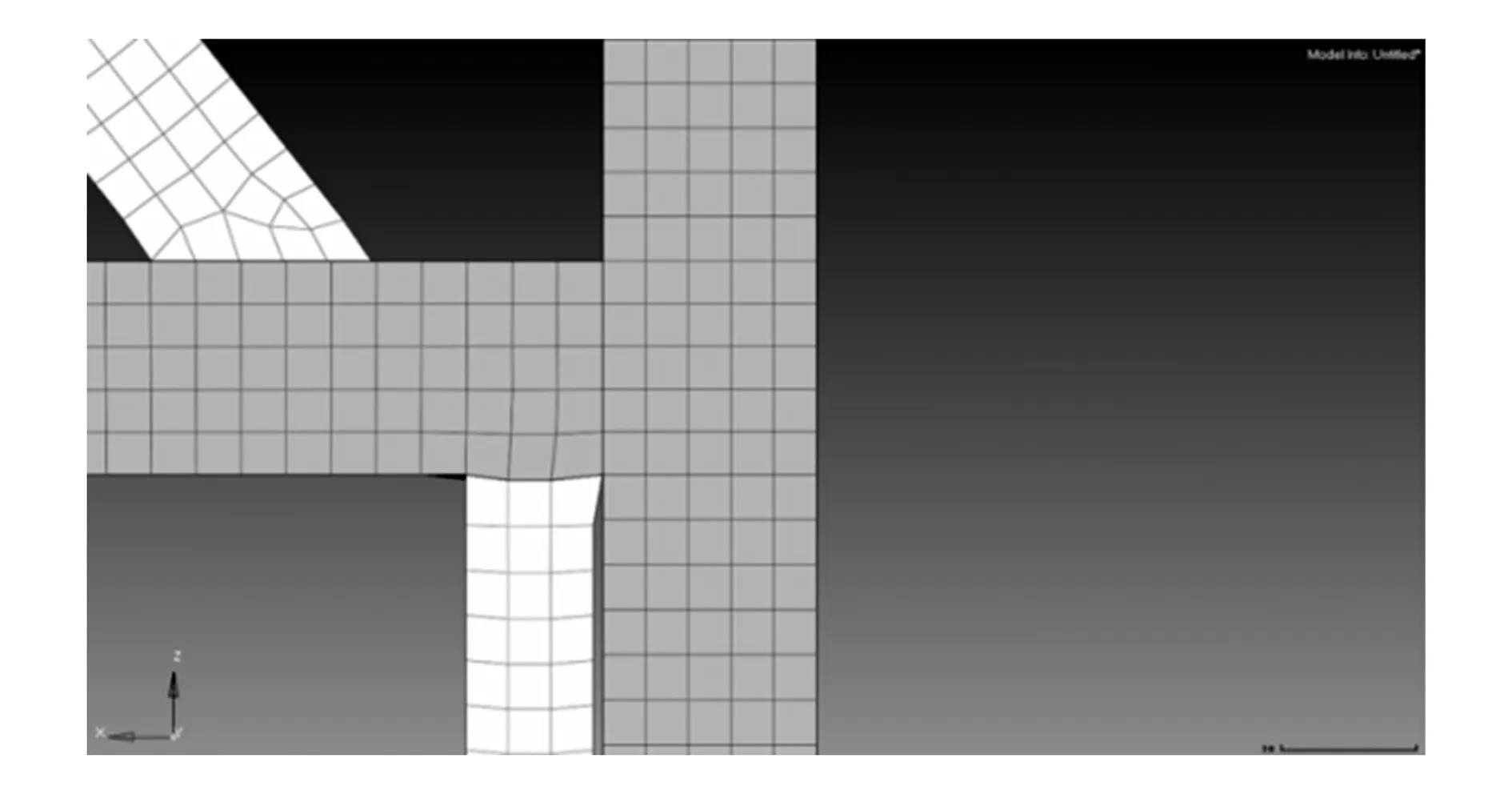

由于车身骨架模型过于庞大,使划分网格工作量巨大,因此把模型分成底盘和车身两部分,采用壳单元对车身骨架薄壁管件进行网格划分,网格尺寸为10 mm×10 mm和20 mm×20 mm,底盘采用四面体网格单元。图3所示为车身骨架的典型结构件2D网格模型,图4所示为底盘构件的3D网格模型。

1.3 车身骨架连接方式

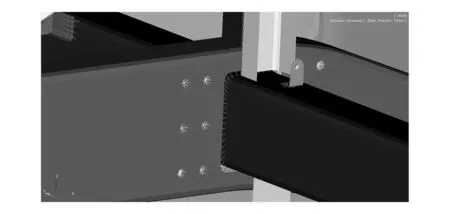

车身骨架包括前后围、左右围、顶盖及底板,各分总成及管件之间采用共节点的方式模拟焊接,钣金件与钣金件铆接,总成组装采用RBE2连接模拟。连接方式如图5和图6所示。

图3 车身骨架典型结构件网格模型

图4 底盘构件的3D四面体网格模型

图5 RBE2连接模拟铆接

图6 管件与管件端口共节点连接

1.4 材料选取

本文研究的客车车身骨架所采用的材料主要有两种钢材,分别为Q345低合金钢及DL510高强度钢,其属性及力学特性见表2。在HyperMesh软件的材料面板中输入相应材料的密度、弹性模量和泊松比即完成对材料属性的定义。

2 整车模型性能验证

强度体现了车身的抗冲击能力,对典型工况下客车车身骨架静态强度进行分析,检验客车骨架性能是否达标。车身结构应满足一定的强度要求,以保证车辆在行驶过程中达到最大载荷时车体也不发生大变形失效[4]。

表2 部件材料属性及力学性能

2.1 车体弯曲静态分析

车体弯曲静态分析主要是分析客车正常行驶工况下,当车体处于水平状态,对其施加垂直方向向下的载荷时车体连接处的强度,具体工况设置见表3,表中约束方向1为X轴方向,2为Y轴方向,3为Z轴方向。

表3 车体弯曲强度分析工况设置

车体弯曲强度分析结果如图7和图8所示,分别为车身骨架整体的变形云图和应力云图。

图7 车身骨架变形云图

图8 车身骨架应力云图

由图8可知,车身骨架最大应力值为187.6 MPa,位于发动机和变速器安装支座;车体的最大应力值为157.9 MPa,位于侧围右后轮罩纵向管梁和竖向管梁连接处。按照安全系数为2进行计算,Q345钢的屈服强度为345 MPa,其应力阈值为172.5 MPa; DL510高强度钢的屈服强度为450 MPa,其应力阈值为225.0 MPa。车架最大应力187.6 MPa小于225.0 MPa,车体最大应力157.9 MPa小于172.5 MPa,满足设计要求。

2.2 紧急转弯静态分析

车体紧急转弯静态分析主要是分析客车行驶在水平路面、车辆紧急转弯状态时车体连接处的强度,具体工况设置见表4。

表4 车体转弯强度分析工况设置

车体转弯强度分析结果如图9和图10所示,分别为车身骨架整体变形云图和应力云图。

图9 车身骨架变形云图

图10 车身骨架应力云图

由图10可知,车架最大应力值为211.3 MPa,位于发动机和变速器安装支座;车体最大应力值为202.9 MPa,位于右后轮罩后端纵向和竖向管梁连接处。按照安全系数为1.38进行计算,Q345钢的应力阈值为250.0 MPa,DL510高强度钢的应力阈值为326.1 MPa。车架最大应力211.3 MPa小于326.1 MPa,车体最大应力202.9 MPa小于250.0 MPa,满足设计要求。

2.3 车体自由模态分析

提取车体自由模态前10阶固有频率和振型,见表5。

表5 车体自由模态计算结果值

模态分析结果与实际客车模态相近,因此客车骨架有限元模型能够准确模拟客车的各项性能。

3 多目标优化方法

多目标优化是指在满足约束条件的前提下所有设计指标同时达到最优。在面临很多复杂的工程问题时,可行的解决方案有多种,如何在众多方案中选出较优的一种或几种方案就显得十分重要。多目标优化方法就是为了解决这类问题而被提出并得到快速的发展[5]。通常情况下,多目标优化分3个步骤完成,分别是试验设计、近似模型的建立以及采用多目标方法进行求解。

3.1 试验设计

结合客车骨架轻量化问题的特点,采用拉丁超立方法对问题进行采样。这种方法是一种从多元参数分布中近似随机筛选变量的方法,在使用该方法进行数据采样时,所有设计变量的设计空间均被逐一均匀地划分开,然后随机组合这些被划分的设计空间,并通过优雅准则保证结果的均匀性。

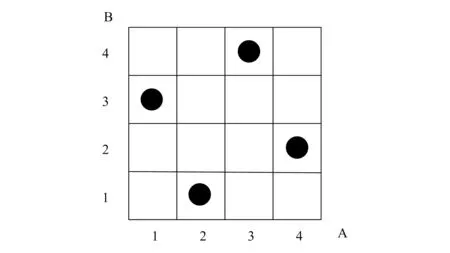

拉丁超立方试验设计的具体采样过程:以2因素4水平的试验设计为例,将每个设计变量根据数据分布情况分为4个区间,假设变量A和B为均匀分布,则将整个样本点空间分为16个子区间;按照任意区间有且仅有1个样本点的原则,在每个子区间中随机选择样本点,最后得到的采样结果如图11所示。

3.2 近似模型的建立

选择径向基函数神经网络法(RBF)用于客车车身骨架性能近似模型的拟合。RBF网络是一种单隐含层前馈神经网络,由输入层、隐含层和输出层组成,其结构如图12所示。该方法首先将径向基函数作为隐含层神经元激活函数,然后通过线性组合隐含层输入的方式构成输出层[6]。

图11 2因素4水平拉丁超立方试验设计

图12 径向基函数神经网络结构图

对于一组由n个设计变量组成的输入向量(x1,x2,x3,…,xn)T确定的响应值f(X),通过径向基函数神经网络建立近似模型对其近似响应值f′(X)进行预测,从而将n维问题简化为以欧几里得距离为变量的一维问题。近似响应值f′(X)的表达式为:

(1)

式中:αi为输出结果,即f′(X)与隐层中第i个节点间的权值;φ(*)为基函数;X为全体设计变量组成的向量;Ci为隐层中第i个节点作用函数的数据中心;‖X-Ci‖为X和Ci之间的欧几里得距离。

3.3 多目标遗传算法

多目标遗传算法结合了进化论的思想和遗传学说,具有并行、高效和全局搜索的特点,得到的解在模型中以数据串的形式表示,该数据串可视为个体的基因,携带着个体独一无二的遗传信息[7]。借助基因变异,在种群不断的繁衍过程中保证种群的多样性,如此反复,最终可以收敛得到优化问题的全局最优解。

本文采用HyperStudy软件自带的MOGA方法对近似模型进行多目标优化工作。遗传算法因其具有非常适用于解决多变量非线性问题的特点,在处理自由度很大的复杂问题时被广泛采用。

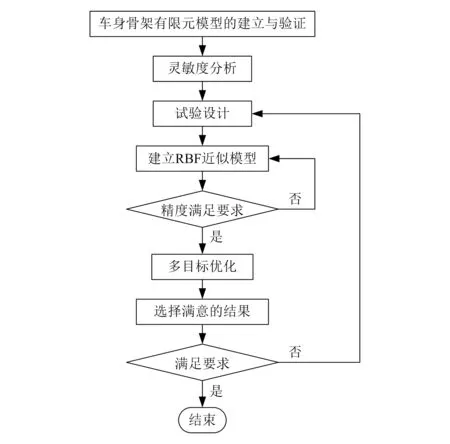

4 车身骨架多目标轻量化

在完成了客车车身骨架有限元模型的建立并对其进行性能分析后,确定车身骨架具有一定的轻量化空间。综合考虑各因素影响,以及为便于优化过程收敛、提高计算机运算效率,选择以车身骨架杆件的壁厚作为优化设计变量,通过优化骨架壁厚实现车身轻量化。进行车身骨架多目标轻量化的具体流程如图13所示。

图13 客车车身多目标优化流程图

为了提升效率并保证结果准确,通过分组处理、灵敏度分析和相对灵敏度分析3个步骤对车身骨架结构进行筛选,选择部分减重效果显著且对车身模态性能、车身扭转刚度及弯曲刚度影响不大的结构进行优化。

4.1 设计变量分组处理

客车车身的功能性决定了它的整个结构具有对称性的特点,因此可将功能相似、截面壁厚相同的结构划归为一组,在多目标优化过程中将它们的壁厚参数设置为一个设计变量[8]。

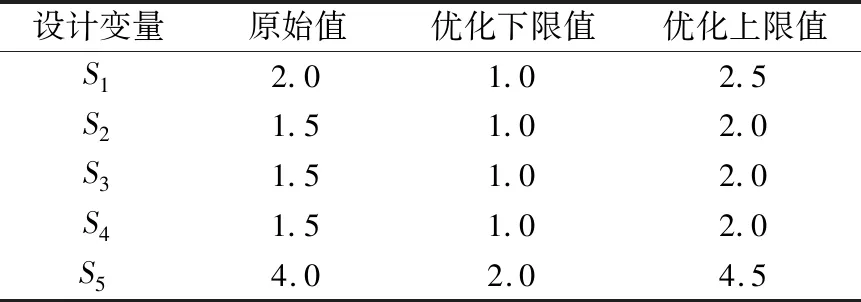

按照以上原则得到车身骨架的28个设计变量,其中部分变量见表6。

4.2 设计变量的筛选

本文以车身骨架弯曲刚度最大、扭转刚度最大、车身骨架结构质量最小作为优化目标,取车身骨架1阶自由模态频率作为约束条件,其中弯曲刚度计算时以底架总成的载荷施加位置沿Z轴方向的位移代替,扭转刚度计算时以前轮减震器支架沿Z轴位移绝对值的和代替。

表6 部分设计变量

在HyperWorks软件自带的优化求解器Optistruct中导入客车车身骨架有限元模型并进行灵敏度分析。首先,建立28个尺寸设计变量,通过DESVAR卡片定义每个设计变量的优化上限值和优化下限值;然后通过DVPREL1卡片将定义好的设计变量与对应车身骨架结构的壁厚参数相关联。部分设计变量的限值见表7。

表7 部分设计变量限值 mm

在软件中对设计变量进行直接灵敏度和相对灵敏度分析。首先根据直接灵敏度的分析结果忽略掉7个质量灵敏度明显较小的设计变量;然后将剩余设计变量的相对灵敏度分析结果导入同一坐标系进行分析,结果如图14所示,图中F/M、Kb/M、Kt/M分别为1阶模态频率、弯曲刚度和扭转刚度对质量的相对灵敏度。由相对灵敏度的定义可知,图中纵坐标接近0的设计变量符合筛选要求;最后选择10个设计变量作为进行多目标优化设计的变量,它们分别是S2,S3,S9,S10,S12,S16,S17,S18,S19,S21。

图14 相对灵敏度折线图

4.3 多目标优化求解

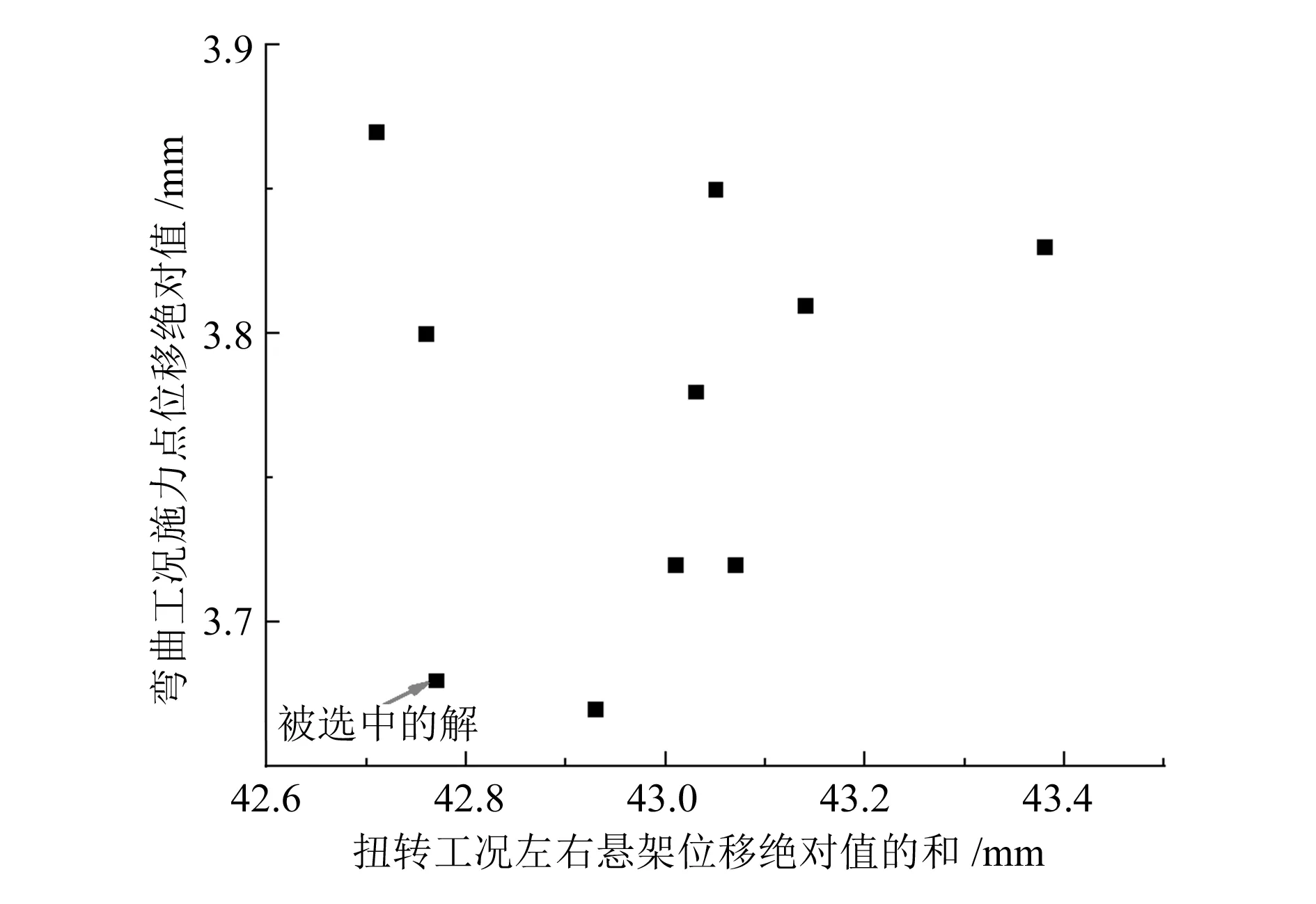

在Hyperstudy软件中选用多目标遗传算法进行优化求解,从得到的Pareto解集中选择客车车身质量M最小的10个解进行筛选,由于这些解中的车身骨架1阶自由模态均在约束条件规定的范围内,符合设计要求,因此重点考察车身扭转刚度和弯曲刚度。为了综合分析这组解,分别将代表车身扭转刚度和弯曲刚度的信息导入同一坐标系中进行分析。

为了保证轻量化后车身骨架的安全性,综合考虑车身扭转和车身弯曲的性能,选择10组解中车身扭转和弯曲刚度均较大的解作为最终的骨架结构壁厚优化方案,选择结果如图15所示。

图15 优化方案筛选

为了便于生产制造,对软件优化计算得到的骨架结构壁厚参数进行圆整处理,并以此作为客车车身骨架轻量化设计方案。各参数的具体值见表8。

表8 优化前后部分结构截面厚度 mm

按照表8修改原车身骨架结构的壁厚,可以实现整车骨架质量减小206 kg,减重前客车车身底架总成、左右侧围总成及顶棚总成的总质量为2 256 kg,轻量化率为9.13%,减重效果明显。

5 轻量化前后车身骨架模态性能对比

计算轻量化后客车骨架前6阶自由模态,并与轻量化前客车骨架模态进行对比,结果如表9和图16所示。

表9 前6阶模态对比 Hz

图16 优化后车身骨架前 6 阶弹性模态振型图

从表9和图16可知,客车车身骨架结构轻量化前后模态振型相同且前6阶模态频率相差很小,都分布在6~18 Hz的合理范围内,证明了轻量化方案的合理性。

6 结束语

本文对某大客车车身骨架进行了有限元仿真分析,并进行了多目标优化设计,使整车质量减少了206 kg,实现了企业提出的目标,同时验证了在结构性能有较大优化空间的情况下,将客车骨架壁厚作为优化条件的适用性。仿真试验进行得较为顺利,为企业在客车的轻量化设计及生产方面提供了有益的参考。由于时间及条件的限制,对优化设计的结果没有进行实车试验验证,后续需进一步深入研究,以确保优化结果的可靠性。