基于EIS传感器的精轧机轧辊箱密封状态在线监控系统研究

2020-04-24张国新严思保

张国新,刘 健,严思保,张 峰

(1.马鞍山马钢华阳设备诊断有限公司,安徽马鞍山 243000;2.深圳市先波科技有限公司,广东深圳518057)

1 概述

高速线材精轧机经常会发生因轧辊箱双唇密封失效进水,污染润滑油,烧坏机架的故障。由于没有手段动态监测密封是否损坏,无法判断哪个机架进水以及何时进水,目前采用定期更换轧辊箱密封来避免精轧机组进水,不仅造成巨大的浪费,也解决不了生产过程中密封损坏而导致精轧机进水问题[1]。

精轧机轧辊箱采用润滑泵站系统集中供油,润滑油流经每一架轧机的油膜轴承后通过机架的回油管流回油箱[2-3]。生产中,由于堆钢事故、高温红钢长时间烘烤致使密封老化,或装配不良等都会造成轧辊箱双唇密封损坏。双唇密封损坏后,会在短时间内造成油品含水超标。通过分析线材高速轧机润滑系统大量进水后润滑油性能产生的变化,润滑油引起轴承失效原因的分析得出以下结论:当含水量超过0.5%,轴承产生失效的机率大增;如果含水量超过1%,极有可能在短时间内(小于2.5 h)产生滚动轴承失效[4]。显然在正常生产中靠人工巡检发现密封失效是不现实的。本文基于电化学阻抗谱(EIS)传感器设计了一种精轧机轧辊箱双唇密封状态在线监测系统,通过实时监测润滑油中含水量的变化趋势并发出预警及时发现轧辊箱密封问题。通过在马钢高速线材生产线应用表明,该系统能够实时监测精轧机轧辊箱润滑油含水量,及时发现轧辊箱的双唇密封损坏问题。

2 传感器检测含水率的原理

常用的在线监测油品含水的主要方法有电容法和微波衰减法。电容法根据传感器探头的测量原理分为阻抗测量法和射频电容法[5]。通过对比分析各种测试原理,我们建立了精轧机轧辊箱密封状态在线监控系统,基于电阻抗法设计了新型传感器。其原理是基于被测电介质介电常数的变化可以转化为电容量变化的这一特点,通过电容传感器测试电容变化,间接测量出介电常数的变化,进而反映出油液含水量,用来判断密封状态[6]。

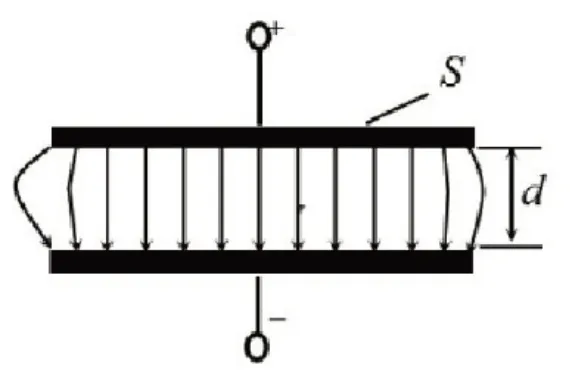

电容传感器基本结构如图1所示。

图1 电容传感器基本结构

当忽略电容器边缘效应时,电容量为:

式中

ε—电容两极板间的介电常数;

ε0—真空介电常数(8.854187817×10-12F/m);

εr—相对介电常数,对于空气介质,εr≈1.000585;

S—极板间相互覆盖面(m2);

d—极板间距离(m);

可见,保持S、d不变,可以通过检测电容量C变化反映出介电常数ε变化。

含水的油液可近似看作是纯水和纯油的混合物,纯水和纯油的介电常数具有显著的区别,其中常温下纯水的介电常数大约为78.36 F/m,纯油的介电常数为2.3 F/m左右,其有效介电常数可表示为:

式中

εr—混入水分的油液的介电常数;

D—水的百分率;

ε1—纯水的介电常数;

ε2—纯油的介电常数;

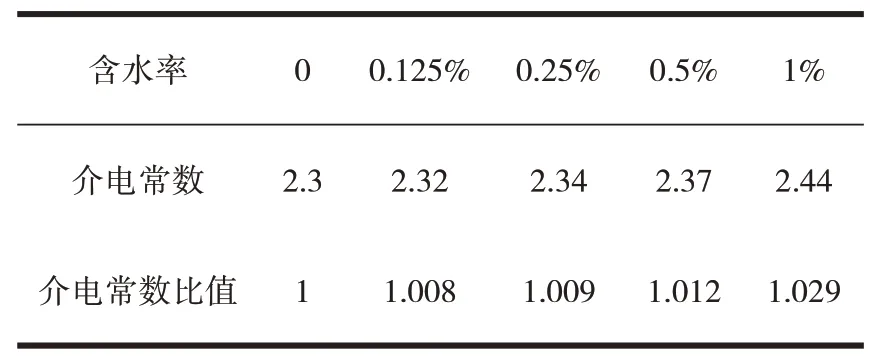

当含水率分别为0.125%、0.25%、0.5%、1%时,代入公式(2),结果见表1所示。

表1 不同含水率情况下所对应的介电常数比值

通过上述分析可知,利用相关传感器检测出εr的数值便可以计算出水的百分率D。

3 EIS传感器结构设计及工作原理

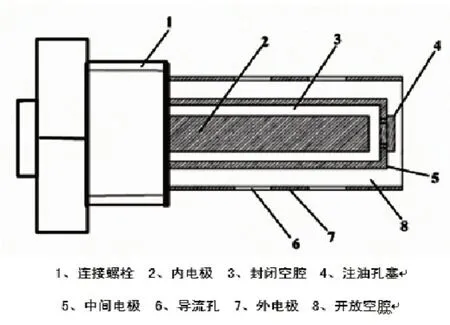

由于介电常数的测量受温度、环境和在线监测工况等因素的影响,这也是目前阻碍在线监测技术应用的大障碍。为了解决温度补偿和油液取样误差等问题,我们设计了柱塞式电容传感器,如图2所示。

图2 柱塞式电容传感器结构图

传感器探头由三个电极构成,即内电极2、中间电极5 和外电极7,外电极和内电极均为筒状结构,其中外电极前端设置有开口,圆周方向设置有导流孔6,中间电极前端设置有注油孔并配置注油孔塞4,在两电机之间便可以形成开放空腔。当被测油液流过空腔时便构成一电容器,用于测量油液的介电常数,通过注油孔提前注入对比油液后,中间电极和内电极便构成对比电容器[7]。

根据现场设备情况选择合适的安装位置,确保将传感器探头完全浸没于被测油液中,这样传感器中的被测油液与对比油液始终处于相同温度和相同工况中,因此解决了温度、环境和在线监测工况等因素的影响,不需要额外的温度补偿和其他因素补偿,便可在线监控在用油液的进水情况,保证了传感器的检测准确度。

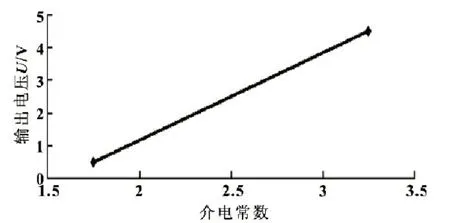

根据含水油液介电常数的变化范围,我们设计的传感器内部电容器的输出电压与介电常数对应关系如图3所示[8]。

图3 电容传感器输出电压与介电常数对应关系

4 检测系统及现场安装设计

4.1 检测系统设计

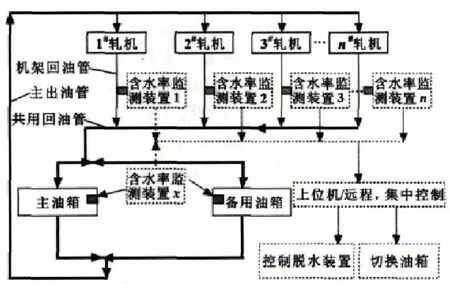

精轧机轧辊箱密封状态在线监控包括11 个润滑监控模块,其中10 个用于监测精轧机润滑支路,每台精轧机回油管路上各安装一个传感器,主油箱上安装1个传感器,如图4所示。

图4 系统润滑监控模块示意图

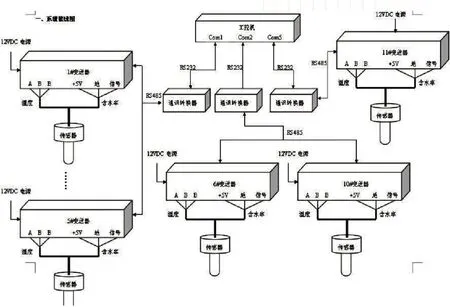

润滑监控模块包括电容传感器探头电极,信号处理电路和采集控制变送电路。电容传感器探头电极安装于轧机润滑支路并浸入被测油液,该电容传感器探头电极与电容传感器处理电路相连,处理电路输出信号通过采集控制变送电路传输到微处理器及数据显示和存储装置,系统接线图如图5 所示。

图5 在线监控系统接线图

系统采用的是单点采集、集中传输的方案,每个采集单元采集一路传感器电压信号,同时给传感器供应DC5V/20mA的电源,各个采集单元之间互相隔离,以便在单个监测点出现漏水或者油箱含水超限时发出报警[9]。

4.2 现场安装设计

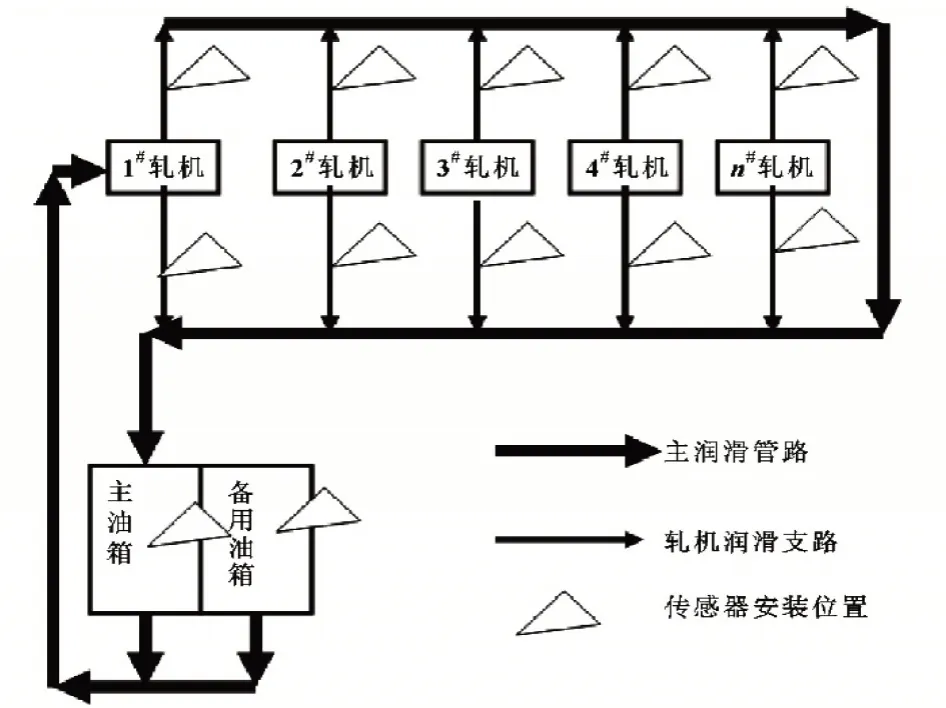

根据监控要求将传感器的安装位置选择在每台轧机的回油管线上和共用油箱内,如图6所示。

传感器安装在合适的位置非常重要,其能够最小程度地减少探头周围空气的滞留。如果在传感器探头周围有气泡或者气穴生成,在测试时检测到的将是气体和油液混合后的特性。实际应用中,传感器探头最好能够一直与稳定、持续流动的油液接触,从而最大程度地真实反映出油液状态。

图6 在线电阻抗(EIS)含水率传感器安装位置示意图

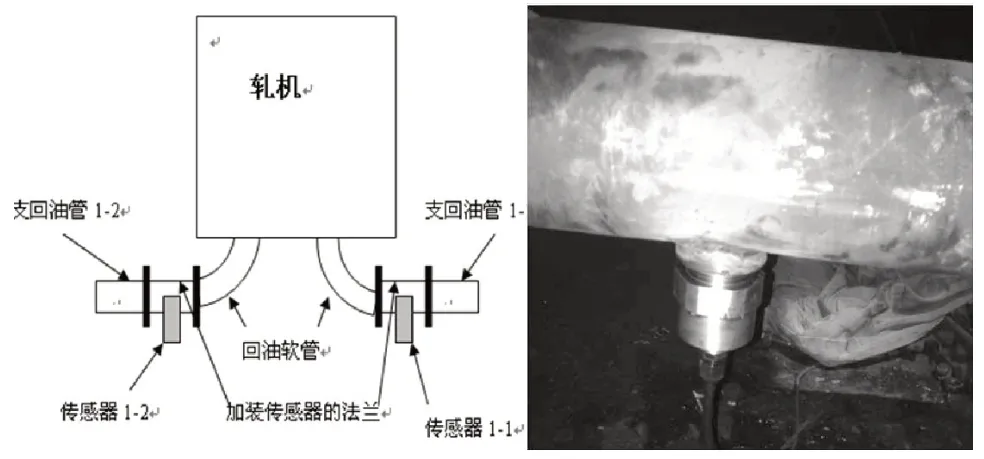

为了减小探头周围气泡及油液流动状态对测试精度的影响,同时要求传感器不阻碍油液的流动,我们对回油管道和油箱进行了改造。

将安装好柱塞式电容传感器的三通管道作为一个整体加装到精轧机的回油管道上,这样当回油管道内油液处于非充满状态,也能保证传感器探头完全浸没于被测油液中,保证了传感器检测准确,如图7所示。

图7 回油管道上传感器安装位置设计及现场安装图

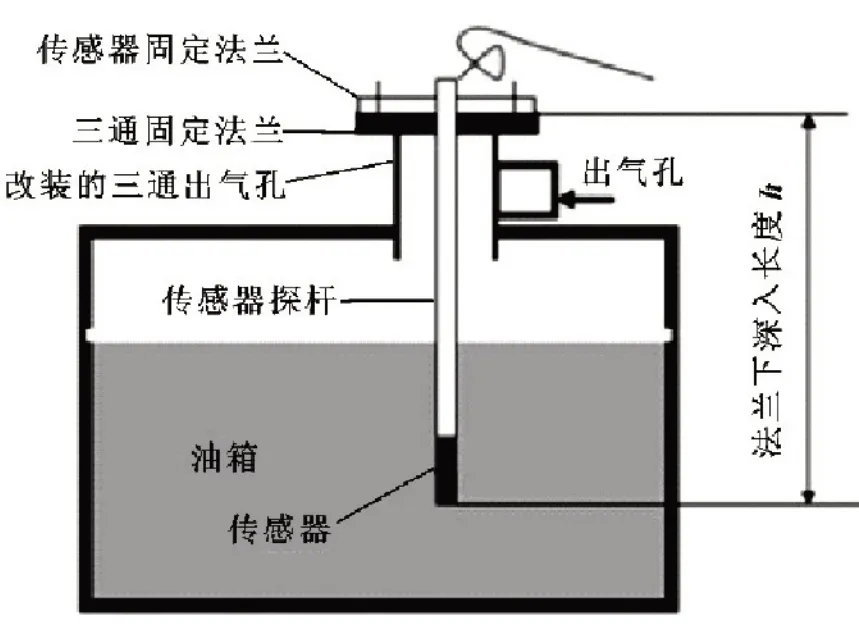

根据油箱的特殊结构现状,使用探杆将传感器探头通过油箱顶部气孔深入油液底部,如图8所示。

图8 油箱上传感器安装设计图

5 现场应用效果分析

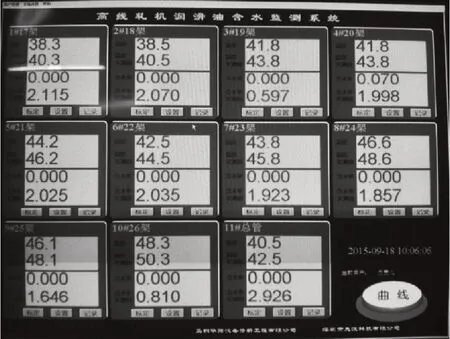

将该系统应用于马钢长材事业部(北区)高速线材精轧机组,主监控界面如图9所示。

根据前期计算和试验,将传感器采样周期设定为60 s,当采样周期前后含水率变化大于0.5%时,认定为密封已经损坏,并设定报警上限值为3%。

图9 马钢高线精轧机含水率在线监控系统主界面

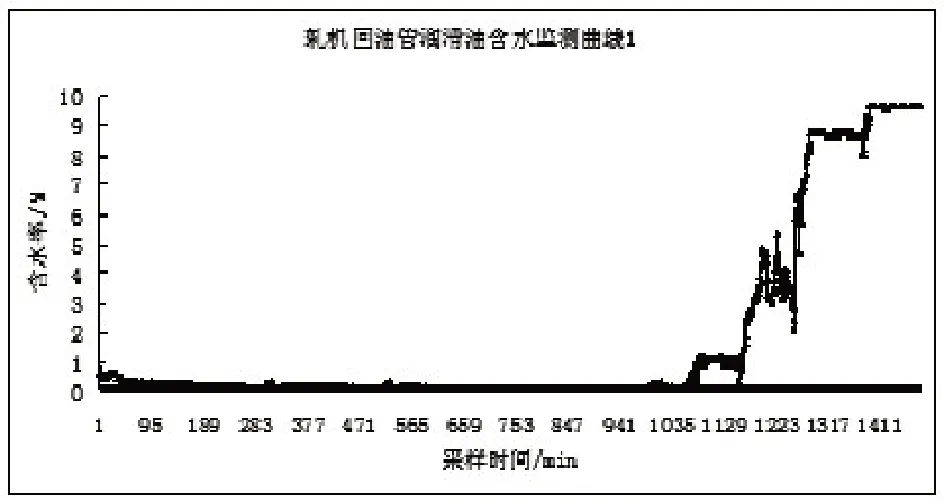

在线监控系统投入使用后,监测到24#精轧机轧辊箱双唇密封损坏的过程,含水率变化曲线如图10所示。

图10 回油管道润滑油含水率监控曲线

图10显示密封损坏之前,大部分时间含水率变化趋势稳定,仅有轻微波动,总体小于0.15%;后期在短时间内上升到1%左右,然后持续了20 min 又上升到2%左右,之后快速增大超过3%报警上限值。说明精轧机双唇密封一开始出现了轻微损坏,随着生产的继续损坏不断加剧,造成漏水加大,含水率快速上升的情况。

现场根据在线监控系统报警情况立即停机更换轧辊箱,解体检查更换下来的轧辊箱,发现双唇密封已经严重损坏,证明了在线监控系统用于监测轧辊箱双唇密封状态是有效的。

6 结论

基于润滑系统进水后润滑油性能会产生变化的原理,设计一种电化学阻抗谱传感器检测出润滑油中混入水量的数值,建立精轧机轧辊箱密封状态在线监控系统,通过实时监测润滑油中含水量的变化趋势并通过预警提示检修人员及时更换报警显示的轧辊箱的双唇密封,解决了无法及时判断轧辊箱双唇密封失效的问题。

通过在马钢高速线材生产线应用表明,该系统能够实时监测出精轧机轧辊箱进水情况,及时发现轧辊箱的双唇密封损坏问题。在提高设备精益管理,提升企业市场竞争力方面具有一定的推广应用价值,