燃气锅炉省煤器改造降低排烟温度

2020-04-24王东明党占东

王东明,党占东

(本钢板材有限公司发电厂,辽宁本溪 117000)

前言

近年来,节能降耗、低碳环保成为各个生产领域研究的重要课题。锅炉热效率是锅炉运行过程中最为重要的指标,而排烟温度则是影响锅炉热效率众多因素中最重要的一个。排烟温度的高低直接影响锅炉效率的高低。经验证明,排烟温度每降低15~20 ℃,锅炉热效率增加1%左右,而这将大大地提高煤燃烧效率,降低成本,减少污染物排放量。我国火力发电厂的很多锅炉排烟温度都超过设计值,一般比设计值高20~50 ℃,因此如何降低锅炉排烟温度就显得尤为重要,具有经济效益。本钢发电厂在节能减排中积极创新,结合生产实际,不断对锅炉进行节能改造。

1 设备概况

本钢发电厂高压作业区220 t/h 蒸汽锅炉(21#锅炉)是武汉锅炉厂生产的WGZ-220/9.8 型煤粉锅炉,于2010 年改造为燃高炉煤气锅炉(可掺烧转炉煤气或纯烧高炉煤气),锅炉为单锅筒自然循环,集中下降管“П”型布置的全燃高炉煤气锅炉,按室内布置,锅炉前部为炉膛,四周布满膜式水冷壁,炉膛出口处布置屏式过热器,水平烟道装设了两级对流过热器。炉顶、水平烟道两侧及转向室设置顶棚管和包墙管,尾部竖井烟道中交错布置两级省煤器和两级空气预热器,最后尾部设有高炉煤气预热器。锅炉采用旋流式煤气燃烧器正四角切向布置,在炉膛下部采用强化传热传质的蓄热稳燃装置。21#炉一般以高炉煤气掺烧转炉煤气为主,冬季有时会纯烧高炉煤气。改造后煤气预热器设计出口烟温为130 ℃,近几年运行时,实际排烟温度为150 ℃以上。

2 排烟温度高的原因分析

(1)锅炉排烟温度高的原因一般是炉本体及烟道漏风,在正常负压运行中的锅炉,外界冷空气通过锅炉不严密处漏入炉膛以及烟道中,导致烟气中过量空气增加,漏风使排烟损失增大不仅仅是它增加了排烟容积,而且也使排烟温度增加,这是因为漏入烟道的冷空气会使漏风点处的烟气温度降低,从而使漏风点以后所有的受热面的传热能都减少,故使排烟温度升高。

(2)过剩空气系数过大,导致入炉空气量大,烟气量也大,烟气排入大气所带走的热量就高,排烟温度也高。运行工况恶化,一次风和二次风配比不合适不合理,导致火焰中心上移;传热面积灰,导致换热效率下降等,也会使排烟温度升高。

(3)给水温度的变化,冬季、夏季引风机入口风温度的变化也导致锅炉排烟温度的变化。

(4)本锅炉由煤粉炉改造为燃高炉煤气锅炉时,受热面布置不合理,导致受热面吸热不足,锅炉排烟温度高。通过对锅炉运行状况、运行参数分析,认为本锅炉漏风因素及一二次风配比因素对锅炉排烟温度影响较小,通过运行调整维护可得到改善;认为可以对省煤器进行改造,通过增加省煤器换热面积,增加对烟气的吸热量,降低锅炉排烟温度。

3 省煤器改造方案

3.1 省煤器是锅炉的一个重要的受压元件,省煤器改造对锅炉的整体性能都有影响,因此需要进行锅炉的整体优化设计,应基本保证锅炉的原有整体性能,并减少对其它部件的影响。根据现场实际情况,省煤器上下都有一定空间,增加省煤器受热面不影响其他检修空间,采取调整省煤器受热面是简单可行的。

3.2 设备性能参数

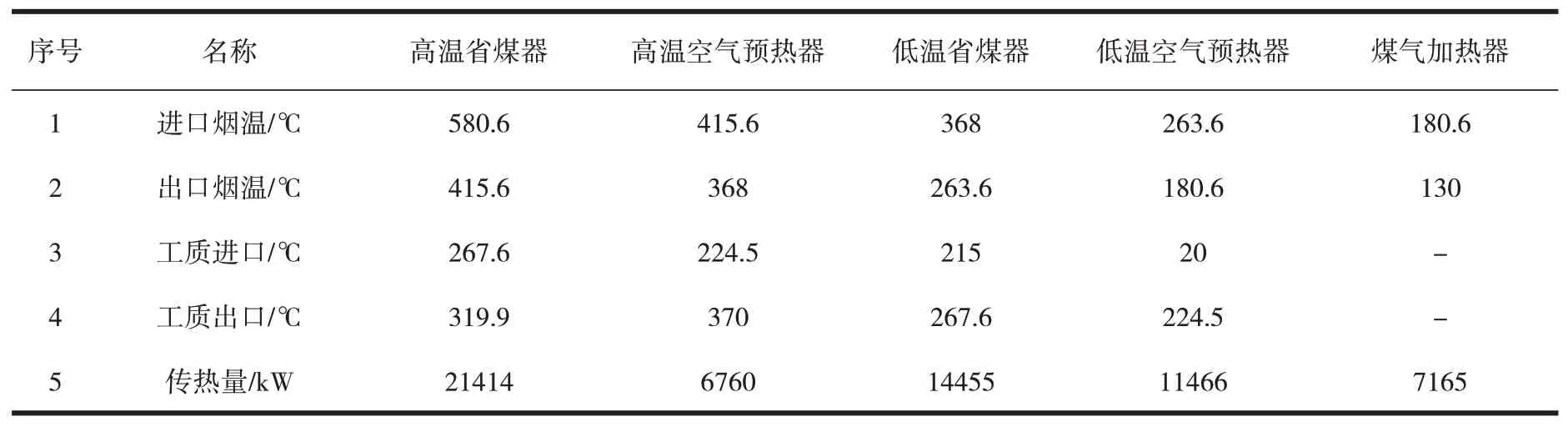

3.2.1 原锅炉的设计参数见表1。

表1 原锅炉的设计参数

3.2.2 省煤器原设计参数

高温省煤器入口最大烟气量:350000 m3/h;

高温省煤器入口烟气温度:580.6 ℃;

锅炉给水量:224400 kg/h;

高炉煤气耗量:120000 m3/h;

转炉煤气耗量:20000 m3/h;

锅炉蒸发量:220 t/h;

锅筒工作压力为11.27 MPa,省煤器部件水压试验压力为14.09 MPa。

3.3 改造方案

将原上部蛇形管高温省煤器全部拆除,更换为螺旋翅片管,增加高温省煤器换热面积。在低温省煤器上部空间增加12 排螺旋翅片管。省煤器改造新增高温螺旋翅片管管束、低温螺旋翅片管管束及低温省煤器支撑梁。新增低温省煤器底部增加8根支撑梁。

改造后管排的横向节距及布管方式与原省煤器一致,以利用原省煤器集箱。为节省加工时间,高温省煤器进出口集箱位置不变,将管子与集箱之间的管子切割,切割时在集箱留管接头。新省煤器管子与原集箱管接头对焊。低温省煤器上集箱(4根)均需要与原管排切割分离,然后上移,集箱管接头与增加的省煤器管接头对焊。

3.4 设备结构

高温省煤器由光管改为螺旋翅片管,翅片管沿气流方向错列布置,纵向排数仍为24排。低温省煤器顶部增加的螺旋翅片管与原翅片管结构相同,纵向排数由原来的28 排改为40 排,增加了12 排。省煤器改造,新增高温螺旋翅片管管束、低温螺旋翅片管管束及低温省煤器支撑梁。

3.5 材料规格

高温省煤器管子材质为20G(GB5310),翅片材质OCr13。低温省煤器管子材质为20G(GB5310),翅片材质08AL。螺旋翅片管,基管选用φ32×4mm,20#低碳钢无缝钢管,符合GB16507 的规定。翅片选用08F 钢带,翅片高度16 mm,翅片厚度1.2 mm。传热元件对接焊缝采用氩弧焊;基管与翅片之间的焊接采用高频电阻焊,符合HG/T3181 的规定。翅片高度允许偏差±0.75 mm,翅片厚度允许偏差±0.13 mm,翅片螺距允许偏差±0.2 mm,翅片全长焊着率大于95%。

3.6 改造后设备参数

高温省煤器入口烟气量:350000 m3/h;

高温省煤器入口烟气温度:580.6 ℃;

锅炉给水量:224400 kg/h;

高炉煤气耗量:120000 m3/h

转炉煤气耗量:20000 m3/h;

锅炉蒸发量:220 t/h;

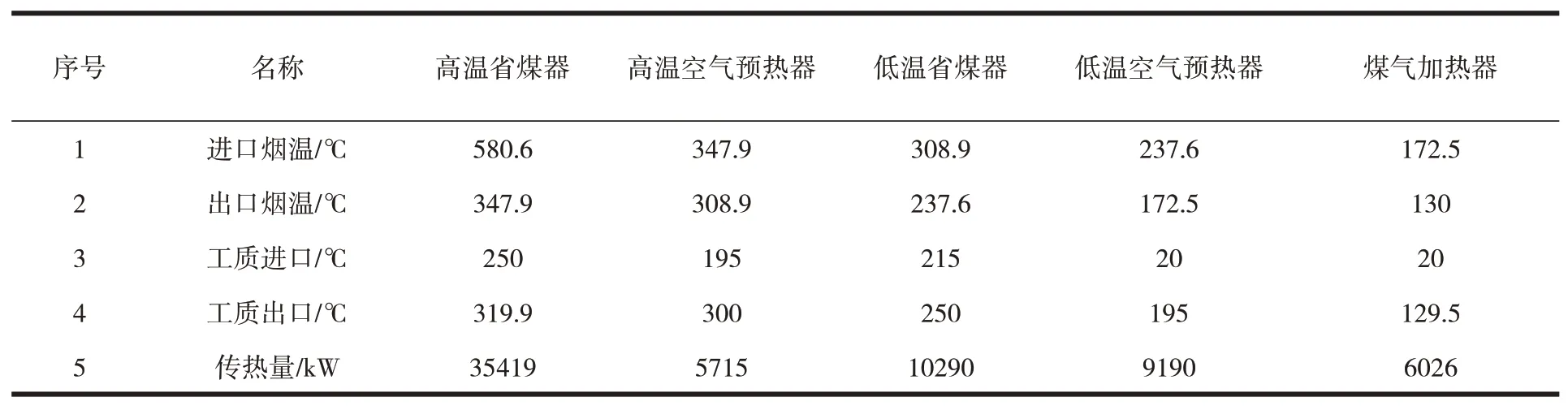

改造后原锅炉的有关参数见表2。

省煤器出口汽化率:≤15%。

表2 改造后锅炉有关参数

3.7 省煤器改造施工内容

高、低温省煤器侧墙拆除及恢复;低温省煤器出口集箱(4 个)拆除移位;原高温蛇形管省煤器拆除;新低温省煤器支撑梁焊接;新高、低温省煤器管排安装。

4 改造效果

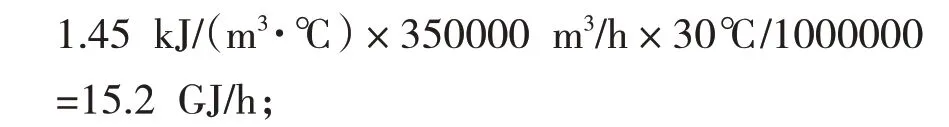

(1)2017 年利用大修机会按计划方案对省煤器进行了改造,取得显著效果。改造后,对比去年锅炉相同工况数据,排烟温度由原来的153~158 ℃,降低到现在的122 ℃左右,降低了31~36 ℃,取平均最低值30 ℃。锅炉满负荷220 t/h 左右时,烟气量折算为350000 m3/h,烟气比热取经验值1.45 kJ/(m3·℃),

锅炉烟气余热回收热量约:

(2)提高了锅炉效率。21#炉满负荷时燃料折合使用煤气量约643 GJ,省煤器改造后锅炉效率提高了:15.2/643×100%=2.36%;

(3)高炉煤气价格32 元/GJ,每小时降成本:15.2×32=486.4(元/h),每年运行时间按8000 h,年降成本:486.4×8000=389.1 万元。年节能12.16 万GJ,折标煤4154 t。

(4)项目总投资53.3 万元,投资回收期不到2 个月。

(5)改造经验。为预防省煤器沸腾而产生爆管,高温省煤器最上层的4 排管束可采用倾斜布置,倾角2.1°。根据原设计图纸,省煤器翅片只有中间部分缠翅片,而在弯头部分没有设置烟气挡板,实际运行时,由于管子两段空隙较大,此处易形成烟气走廊。特别是在增加省煤器受热面,提高了省煤段吸热能力的时候,高温省煤器将产生沸腾(单烧高炉煤气工况较高),此时管子弯头处由于存在烟气走廊的情况,传热较强,易引高温区起管端过烧现象(20G使用温度<460 ℃),缩短设备使用寿命。因此在新增的省煤器两段增加挡板,以此来消除烟气走廊带来的危害,保证设备安全稳定运行。

5 结论

本次省煤器改造取得显著效果,增加省煤器受热面后,确实降低了排烟温度,提高了锅炉效率。有效降低排烟温度30℃左右,提高锅炉效率2%以上。具有投资少、收益大、投资回收期短,值得推广。本次改造在减少燃料消耗量的同时对装置节能降耗和减少环境污染起到积极的作用。