安装有RCCS装置的凝汽器铜管泄漏查漏方法

2020-04-24陆玉春

陆玉春

(上海梅山钢铁股份有限公司热电厂,江苏南京 210039)

1 概述

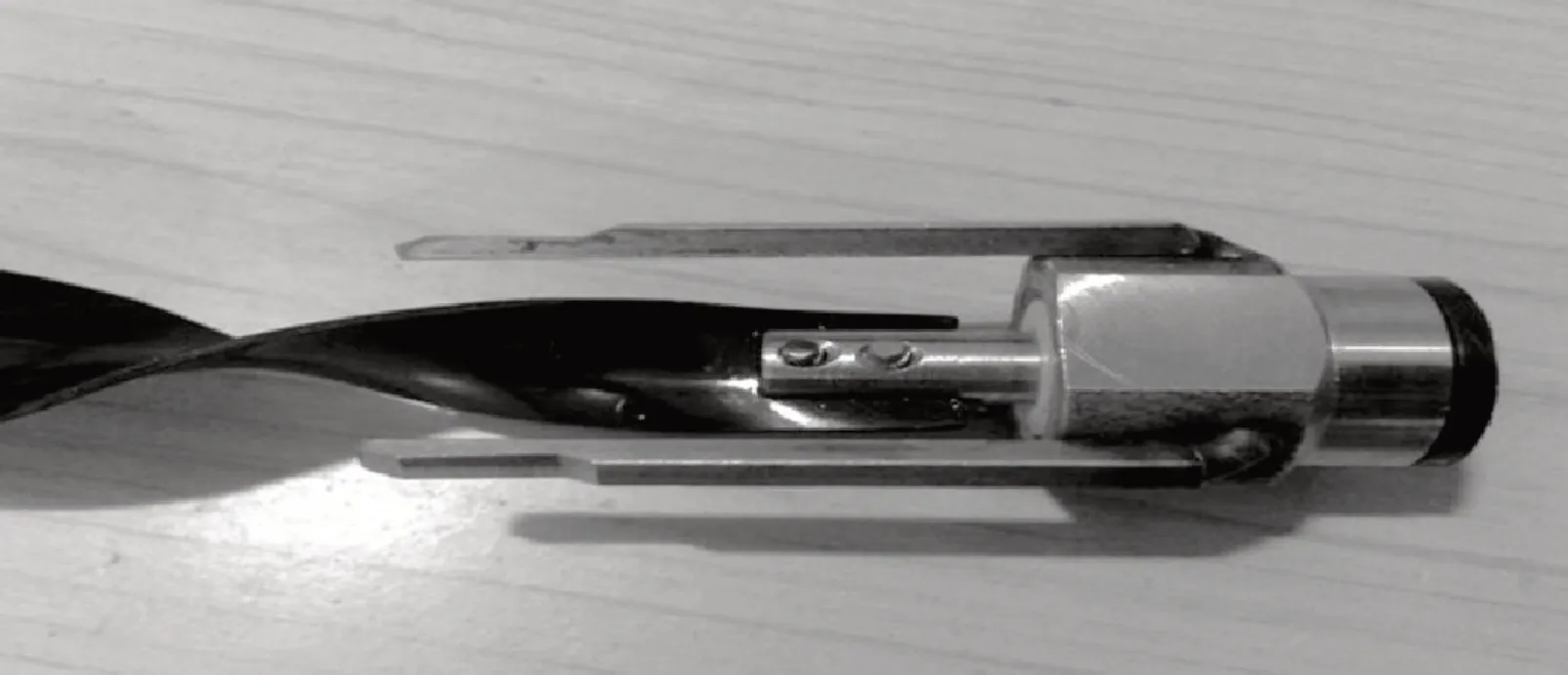

梅山钢铁公司热电厂一台60 MW 双抽汽凝汽式汽轮机(型号为CC60-8.83/4.41/1.27),其配套表面式凝汽器型号为N-3500,于2016 年7 月份做了RCCS 技术应用。RCCS,即列管式换热器强化换热系统的英文简称。RCCS 由螺旋纽带、陶瓷轴承、特种钢支架组成,见图1。在凝汽器换热管内安装RCCS,无需外加动力,利用循环水自身的流速驱动,以300~1800 r/min 的速度快速旋转,从而实现强化换热及在线清洗。

图1 RCCS装置图

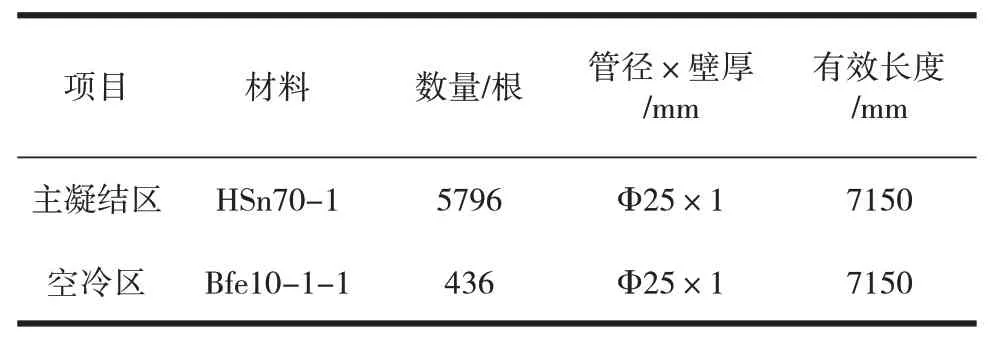

该凝汽器为表面式、双流程,其管子材料、数量及尺寸如表1所示。

表1 凝汽器参数

每根铜管的入水口安装RCCS 装置,该装置长度约7 m,略短于铜管长度。凝汽器安装RCCS 装置后端差明显减小,铜管内壁结垢情况得以改善。但该机组有六千多根铜管,不可避免地会发生铜管穿孔腐蚀泄漏,造成循环水进入凝汽器汽侧,污染凝结水,导致凝结水有硬度。该单位采用EDTA~2Na络合滴定法测量硬度数值。

由于缺乏经验,第一次凝汽器查漏时,将所有铜管的RCCS 装置取出,再用传统方法(薄膜覆盖和烛火的组合法)进行查漏,查漏完毕后再回装RCCS装置,造成检修时间长达4天以上,检修工人劳动强度大,机组发电损失较大。

在经过数次摸索和实践后,总结了一套表面式、双流程凝汽器在线半边查漏的方法和一套停机快速查漏方法,无需大量抽出RCCS 装置,能够有效地将查漏时间控制在12 h以内,现将两种方法介绍如下。

2 表面式、双流程凝汽器在线查漏方法

2.1 停半侧凝汽器

通过机组减负荷、隔绝半侧凝汽器,放尽循环水,检测凝结水硬度数值,来判断停役的半侧凝汽器铜管是否泄漏。

若检测无硬度,说明在线运行的一侧凝汽器铜管无泄漏,则所隔绝的半边凝汽器有泄漏的铜管,需进入检修程序。

若检测有硬度,说明在线运行的一侧凝汽器铜管有泄漏,需投入该侧凝汽器,隔绝另一侧并进入检修程序。

2.2 锁定铜管泄漏区域

确定半侧凝汽器铜管存在泄漏,隔绝该侧凝汽器,采用在循环水侧升水位+硬度检测的方法来锁定铜管泄漏区域。具体操作如下:

(1)在已隔绝的半侧凝汽器水侧设置一玻璃管水位计或透明塑料软管,用于监视循环水的水位;

(2)已隔绝的半侧凝汽器水位低于凝汽器最底层铜管标高,假设略低于最底层铜管的水位标高为H1,淹没所有铜管的最低标高为H2;

(3)控制循环水进水门和放水门,将水位控制在标高H1+1/2(H2-H1)位置,待10 min 后(具体时间可以根据凝结水泵流量及热井凝结水容量计算得出),取凝结水样检测硬度;

(4)若有硬度,则该标高水位下方有泄漏铜管,降水位至标高H1+1/4(H2-H1)位置,待10 min 后,取凝结水样检测硬度;

(5)若无硬度,则漏点在该水位上方,升水位至标高H1+3/4(H2-H1)位置,待10 min 后,取凝结水样检测硬度;

(6)重复步骤四和步骤五的操作方法,最终能够将漏点区域锁定在2排铜管(约50 mm垂直高度)的范围,做好标高记录。

假设凝汽器铜管垂直方向覆盖的总高度为H(H=H2-H1,H1、H2与上述方法中描述一致),铜管直径为25 mm,经过X 次重复步骤三至五可以锁定漏点在50 mm的垂直范围内,则可以得出如下公式:

H×1/(2X)≈50

以该单位60 MW 机组凝汽器为例,H=2800 mm,则得出X≈6,其意义为经过6 次水位升降和硬度测定即可锁定漏点在50 mm 左右的标高范围内。考虑铜管安装的实际误差,即铜管两端的标高差值,实际锁定在2排铜管的区域较好(即约50 mm垂直高度范围)。同理可以推出,若要锁定漏点区域在50 mm 左右的标高范围内,经过8 次水位升降和硬度测定,即可锁定凝汽器铜管总高度为12800 mm的凝汽器泄漏铜管区域。

假设每次水位稳定后,检测硬度需等待时间为T,以该单位60 MW 机组凝汽器为例,在线查漏时机组负荷30 MW,进汽量为120 t/h,凝泵出力为120 t/h,热井水位约600 mm,热井尺寸为6000mm×2600mm×1600mm,则热井凝结水量为:

6000×2600×600=9.36 m3≈10 t(凝结水)

凝泵每分钟打出2 t 凝结水,则热井内10 t 凝结水5 min 即可抽走。其意义在于,假设循环水侧水位稳定后,有铜管泄漏,5 min 后取样则能够检测出硬度,无铜管泄漏,5 min 后取样则检测无硬度。这是理论计算时间,实际操作可以适当延长至10 min,时间T=10 min,确保取样的准确性。

假设每次升降水位需要20 min,等待10 min后取样,检测硬度需要10 min(包含取样时间、路程时间),则某标高水位下判定有无硬度需要40 min,按上述6次水位升降来计算,160 min即可锁定铜管泄漏区域。考虑实际操作的误差,操作人员配合顺利的话,基本能够在3 h以内锁定铜管泄漏区域。

2.3 查找和消除漏点

放掉循环水,取出锁定泄漏区域的RCCS 装置,采用覆薄膜+烛火法查漏,即可迅速查到漏点。闷堵泄漏铜管后,进水淹没之前锁定泄漏区域,待10 min 后,取凝结水样检测硬度,硬度应为零。确认漏点已消除后即可恢复系统。

采用上述方法,可以有效解决安装有RCCS 装置的凝汽器查漏时间长、工作量大的问题,结果准确。以梅山热电厂60 MW机组凝汽器为例,使用该方法后每次检漏总时长均在12 h以内。

3 表面式、双流程凝汽器停机快速查漏方法

若机组停机后具备汽侧灌水条件,则可以采用汽侧灌热水查漏的方法查找泄漏的铜管。具体操作如下:

(1)凝汽器汽侧设置玻璃管水位计或透明塑料软管,用于监视汽侧水位;

(2)打开所有凝汽器检修人孔,在凝汽器底部弹簧位置加设临时支撑;

(3)通过凝汽器补水门补进冷水,再通过低加出口门和凝结水再循环门补进热水,监控凝汽器内汽侧水温不得高于50 ℃,进水高度以刚好淹没所有铜管为宜;

(4)在凝汽器铜管一端的所有人孔架设鼓风机,另一端排空,注意排出的水蒸汽不得飘向电气设施;

(5)等待数小时后,观察排空侧人孔门有无水汽飘出,若基本无水汽飘出,说明铜管内的残水已蒸发,此时可以拆除鼓风机进行查漏;

(6)铜管管口有水漏出的为泄漏铜管。

上述方法可以避免以往汽侧灌水查漏时误堵铜管的情况。以往汽侧灌水,因水侧铜管管口有水流而不能准确判断铜管是否泄漏,经常会将疑似漏点闷堵,造成误堵铜管较多。采用上述方法后,可以实现快速查漏,精准查漏,甚至能够发现被异物堵塞的铜管(被异物堵塞铜管内的残水需要更长的时间才能吹干)。以梅山热电厂60 MW机组凝汽器为例,采用该方法检漏总时长均在8 h以内。

4 上述方法的局限性和推广应用

4.1 局限性

当在线机组凝汽器铜管发生泄漏时,应按照水汽异常时三级处理值的原则尽快采取有效措施,将硬度降至零。当凝结水硬度大于20 μmol/L 时,应采取措施在4 h内恢复至标准值,否则需停机,以避免污染系统,造成锅炉给水系统的腐蚀、结垢。上述在线查漏方法仅适用于凝结水硬度值低于20 μmol/L,机组允许在24 h内恢复硬度至零时采用。

机组停机后凝汽器倒灌热水快速查漏的方法适用于母管制机组,单元制机组凝汽器汽侧一般较难获取热水,但可以采取灌常温水方法,只是铜管风干的时间会变长,查漏效果是一样的。

4.2 推广应用

上述两种方法同样适用于未安装RCCS 装置的表面式单流程或双流程凝汽器,操作步骤与上述方案一致,且能够达到同等效果。

运用上述在线查漏方法的原理,可以结合氦气检漏法,通过循环水侧下降水位,每下降一定高度,标记水位,向铜管管口喷氦气,在真空泵出口检测氦气浓度值,当氦气浓度有明显变化时,说明当前水位上方与上一次水位之间有泄漏铜管,再针对该区域做进一步查漏。结合氦气法,能够显著缩短判断铜管是否泄漏的时间,无需人工检测硬度值,提高检漏效率。

5 总结

设备稳定是电力企业实现低成本的重要保证,当凝汽器铜管发生泄漏时,需在最短的时间内堵住漏点,恢复生产。RCCS 技术的应用,对机组效率的提升有明显帮助,但同时带来了查漏难题,采用传统查漏方案耗时太长。通过上述在线查漏方法查漏,可以实现在较短的时间内锁定泄漏区域,从而结合传统查漏方案迅速找到漏点。通过灌热水快速查漏,可以精准找出漏点,减少疑似漏点。两种方法耗时均较短,查漏质量有保证,可以供同行业参考。