40Cr钢轴承挡圈车削硬质点产生原因分析

2020-04-23

[西宁特殊钢股份有限公司 技术质量中心实验室(青海省重点实验室), 西宁 810005]

轴承挡圈主要用来定位和固定轴端零件,可承受剧烈的振动和冲击载荷。某轴承公司在生产40Cr钢轴承挡圈时,发现某批次轴承挡圈中有部分轴承挡圈存在车削硬质点情况,无法进行车削加工。为找出车削硬质点形成原因,笔者对该批次轴承挡圈进行了一系列检验与分析,以期轴承挡圈不再产生车削硬质点。

1 理化检验

1.1 化学成分分析

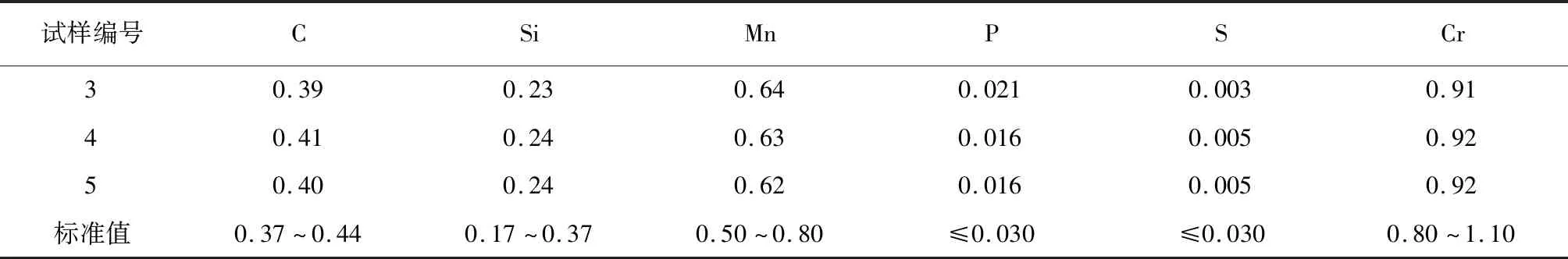

取该批次存在车削硬质点的轴承挡圈5个,分别编号为1~5号。采用斯派克M10型直读光谱仪对3,4,5号试样进行化学成分成分,结果见表2。可见3,4,5号试样的化学成分均符合GB/T 3077—2015《合金结构钢》对40Cr钢的成分要求。

1.2 硬度测试

对5个车削硬质点轴承挡圈的两端面进行硬度测试,2,4号试样用10 mm压头测试硬度,1,3,5号试样用5 mm压头测试硬度,结果见表2。可见同一个试样的两个端面的硬度相差不大,5个试样中3号试样的硬度较高,平均值为228 HRB,1号和5号试样的硬度相当,分别为207,205 HRB,2号和4号试样的硬度相当,分别为214,215 HRB。

1.3 金相检验

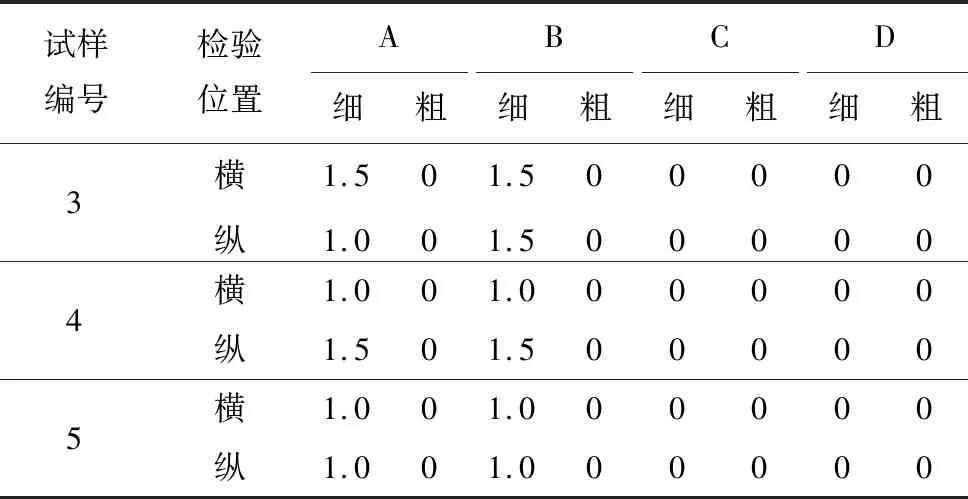

在3,4,5号试样上截取金相试样,对其进行金相检验,非金属夹杂物检验结果见表3。按GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》对夹杂物进行评级,可知试样中非金属夹杂物较小且级别低,该车削硬质点轴承挡圈的材料纯净度较高。

表1 车削硬质点轴承挡圈的化学成分(质量分数)Tab.1 Chemical compositions of bearing retaining ring with turning hard point (mass fraction) %

表2 车削硬质点轴承挡圈的硬度测试结果Tab.2 Hardness test results of bearing retaining ring with turning hard point HRB

表3 非金属夹杂物检验结果Tab.3 Test results of nonmetallic inclusions 级

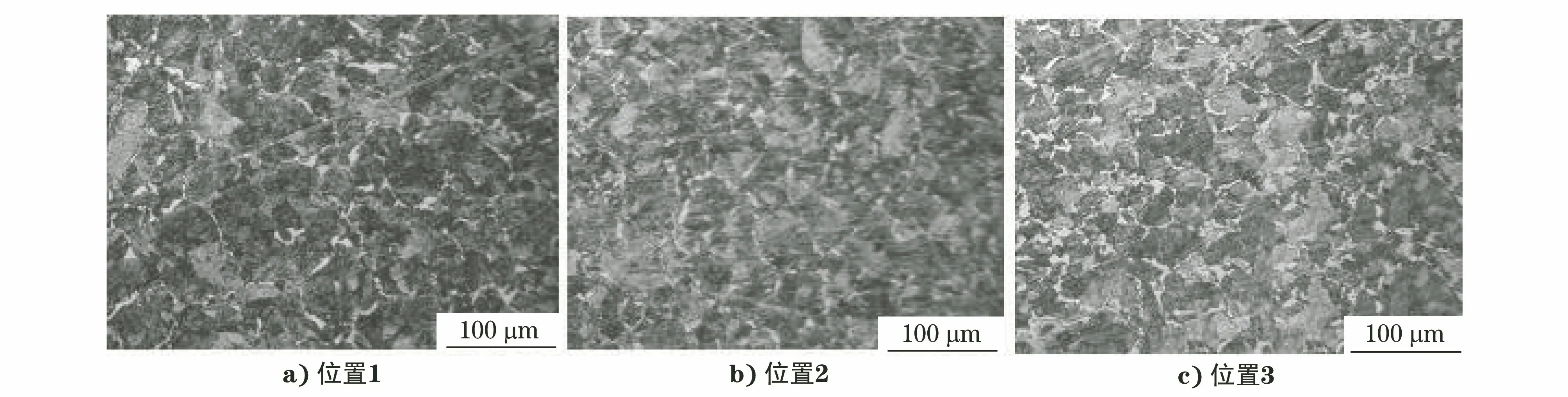

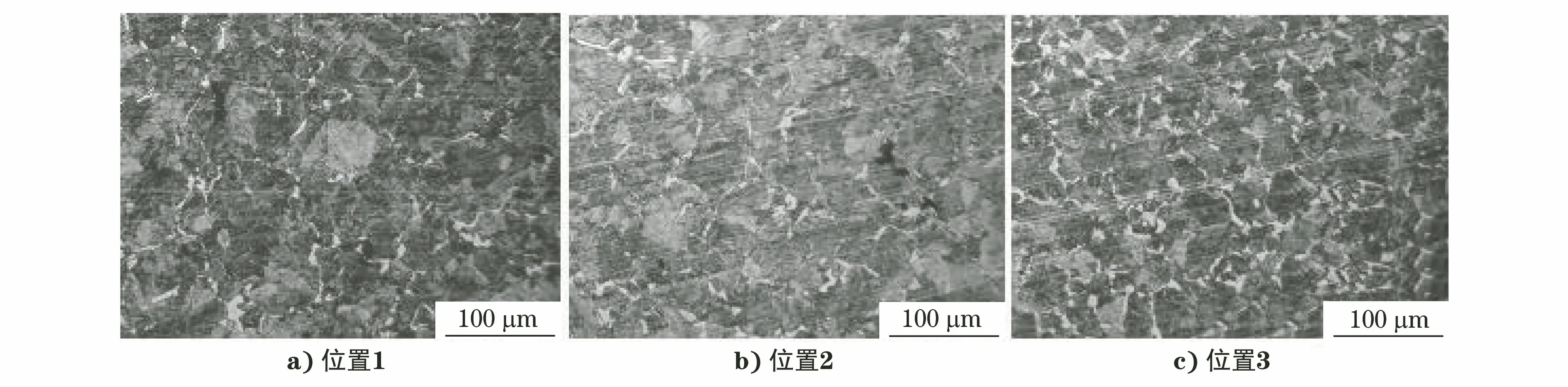

对3号金相试样的内、外圈进行金相检验,如图1和图2所示。可见试样3内、外圈显微组织较为均匀且相差不大。

图1 试样3外圈纵向显微组织形貌Fig.1 Longitudinal microstructure morphology of sample 3 outer ring: a) location 1; b) location 2; c) location 3

图2 试样3内圈纵向显微组织形貌Fig.2 Longitudinal microstructure morphology of sample 3 inner ring: a) location 1; b) location 2; c) location 3

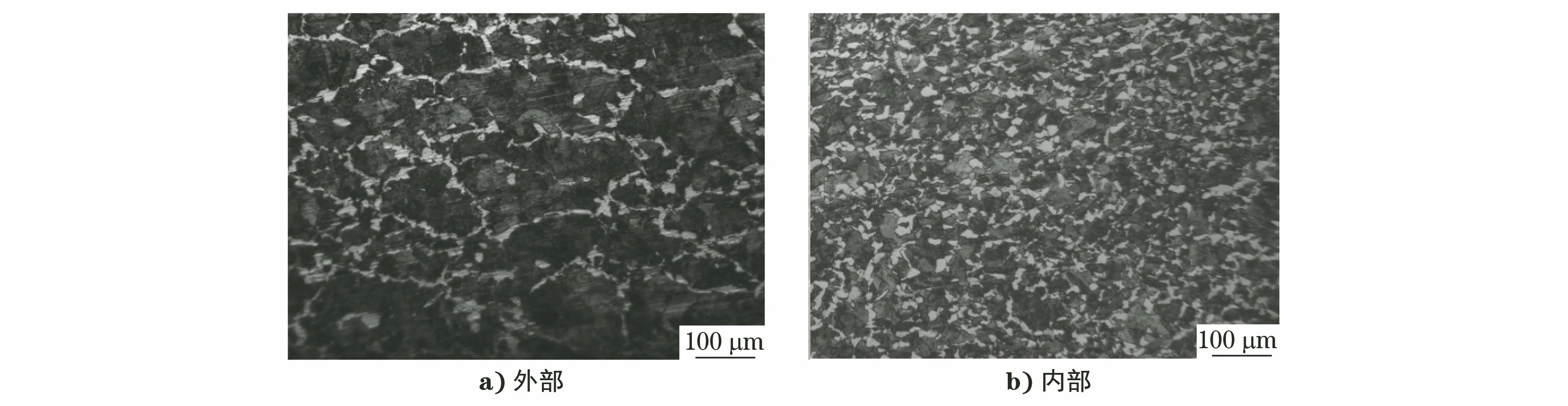

对4号金相试样的内、外圈进行金相检验,如图3、图4和图5所示。可见试样外圈部分较内圈部分珠光体比例大;在纵向组织形貌中,试样内圈带状组织较多,与外圈相比,内圈珠光体比例较小,位置1到位置3的珠光体比例不一,说明4号轴承挡圈的组织均匀性较差。

图3 试样4外圈纵向显微组织形貌Fig.3 Longitudinal microstructure morphology of sample 4 outer ring: a) location 1; b) location 2; c) location 3

图4 试样4内圈纵向显微组织形貌Fig.4 Longitudinal microstructure morphology of sample 4 inner ring: a) location 1; b) location 2; c) location 3

图5 试样4横向显微组织形貌Fig.5 Transverse microstructure morphology of sample 4: a) outer ring; b) inner ring

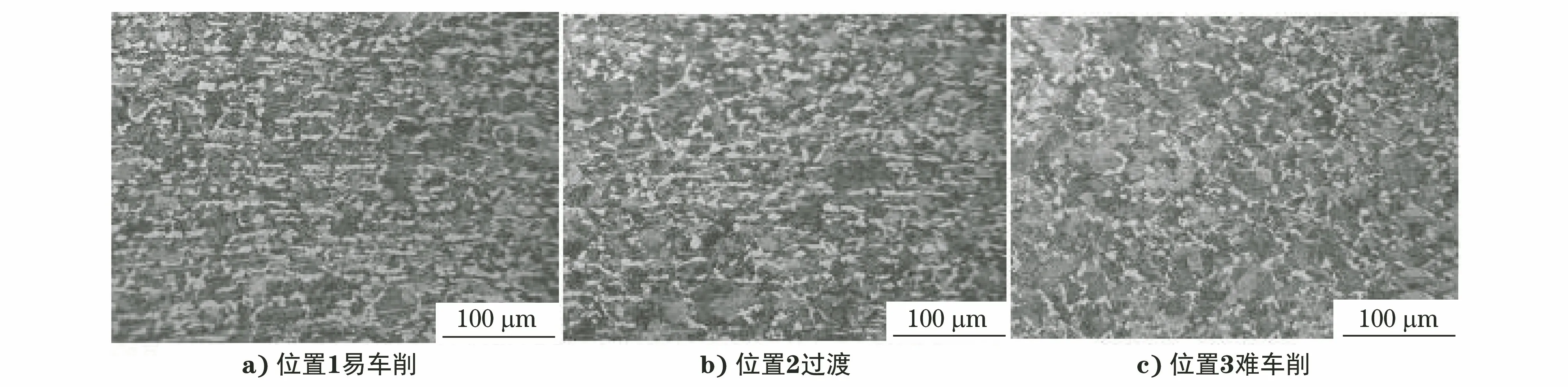

对5号金相试样的内、外圈进行金相检验,如图6、图7和图8所示。可见试样外圈部分珠光体比例大;在纵向显微组织中,外圈珠光体组织比例大;试样外部易车削的部位与难车削相比,珠光体组织比例逐渐增大,有明显过渡带;内外部相比,外部珠光体占比高;试样内部易车削的部位有铁素体带状组织,逐渐向难车削部位过渡,在难车削部位消失。

1.4 车削硬质点分析

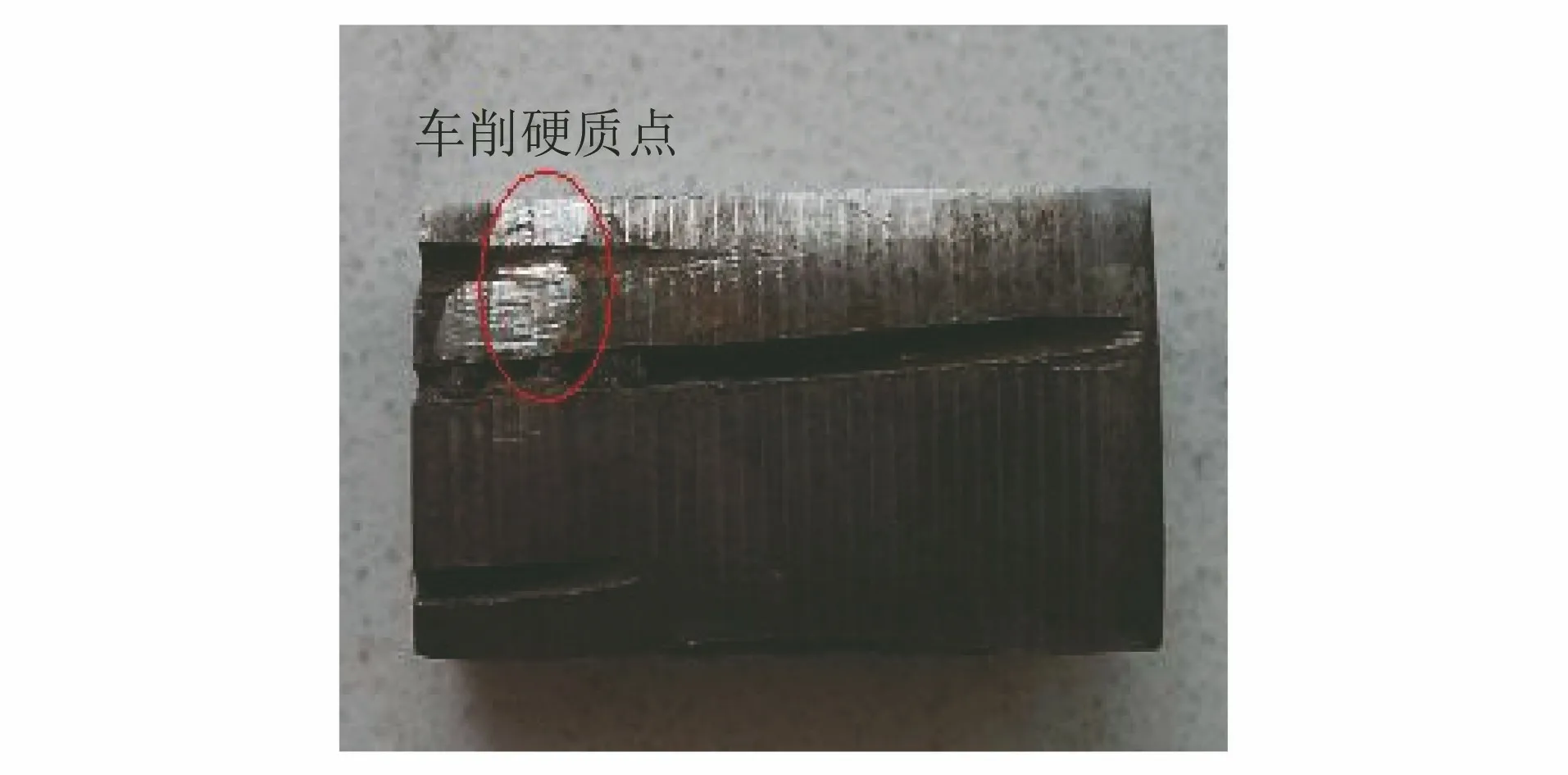

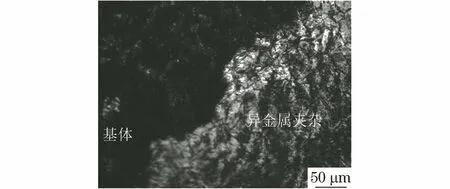

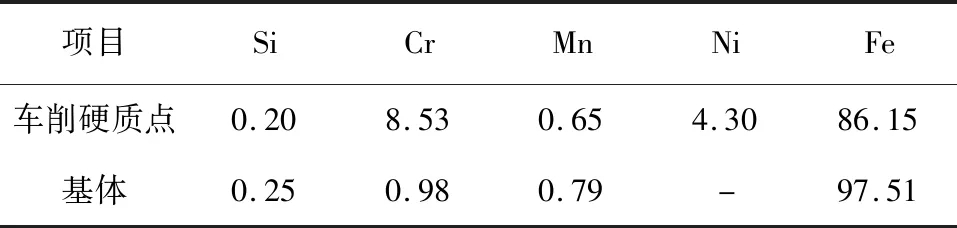

切取试样3的车削硬质点部位试样,清洗后可见车削硬质点部位有明显的金属光泽,如图9所示,可见异金属是镶嵌到基体里面的。车削硬质点处的显微组织形貌如图10所示,化学成分见表4。车削硬质点处的显微硬度为667 HRB,基体的显微硬度为334 HRB,车削硬质点处的硬度与基体的相差非常大。车削硬质点处为含铬和镍的异金属夹杂物。由图10可知,车削硬质点处的显微组织为马氏体+颗粒状碳化物,与基体的显微组织有明显区别。

图6 试样5外圈纵向显微组织形貌Fig.6 Longitudinal microstructure morphology of sample 5 outer ring: a) easy turning location 1; b) transitional location 2; c) hard turning location 3

图7 试样5内圈纵向显微组织形貌Fig.7 Longitudinal microstructure morphology of sample 5 inner ring: a) easy turning location 1; b) transitional location 2; c) hard turning location 3

图8 试样5横向显微组织形貌Fig.8 Transverse microstructure morphology of sample 5: a) outer ring; b) inner ring

图9 车削硬质点处宏观形貌Fig.9 Macro morphology of turning hard point

图10 车削硬质点处显微组织形貌Fig.10 Microstructure morphology of turning hard point location

表4 车削硬质点及基体的化学成分(质量分数)Tab.4 Chemical compositions of turning hard point and base (mass fraction) %

2 分析与讨论

存在车削硬质点轴承挡圈的化学成分符合GB/T 3077—2015的技术要求。硬度测试结果表明该批轴承挡圈的硬度差别不大。存在车削硬质点的轴承挡圈的非金属夹杂物含量也符合GB/T 3077—2015的技术要求,材料纯净度高。经调查,该批轴承挡圈材料的冶炼质量正常。

金相检验结果表明试样的内外圈纵向显微组织比较均匀,珠光体比例高;4号、5号试样横向、纵向显微组织中,试样外部珠光体比例高,内圈有铁素体带状组织;内外圈从检验位置1~位置3,珠光体比例逐渐增大;试样5外部易车削的部位与难车削相比,珠光体比例逐渐增大,有明显过渡带。由显微组织面貌分析可知,试样不易车削加工的部位珠光体比例高,珠光体硬而脆,大量珠光体的存在是不易车削加工的主因。试样中各部位显微组织不均匀,且珠光体比例高,说明试样显微组织存在明显成分偏析,这种成分偏析造成显微硬度分布不均,在切削过程中,刀具产生抖动,从而恶化车削加工质量。

轴承挡圈锻造时,因感应加热操作或工艺设计不当,致使钢材的外圈上温度偏高甚至出现过热。加热温度高,奥氏体粗大,加工后在冷却速度较快时先共析铁素体沿粗大奥氏体析出,在较快冷却速度下,先共析铁素体数量减少,珠光体数量增加,从而造成珠光体比例高。

基体的显微硬度为334 HRB,车削硬质点的显微硬度为667 HRB,硬度差异大,车削硬质点的主要成分为铬和镍,显微组织为马氏体+颗粒状碳化物,外貌形态看,车削硬质点镶嵌到基体里面,车削硬质点化学成分和显微组织与基体有明显区别,属于异金属夹杂。

车削硬质点处含有较高的铬和镍元素,这样的材料一般用来做轧辊、导轮或其他零件。分析认为,此异金属夹杂物为轧制过程中,零件紧固不好,遇到轧制过程的外力冲击,导致零件部分脱落,在高速轧制过程中被瞬间压入钢材中,从而造成异金属夹杂。

3 结论

该40Cr钢轴承挡圈车削硬质点为异金属压入所致,应该是在钢材轧制过程中,生产线的零件紧固不好,遇到轧制过程的外力冲击,使得零件部分脱落,在高速轧制过程中被瞬间压入钢材,最终导致该40Cr钢轴承挡圈产生车削硬质点。

建议在钢材轧制生产线的检修中对设备零件进行紧固,以防止零件脱落被压入钢材的情况发生。