硫黄尾气节能优化项目运行分析

2020-04-22李可心中国石化青岛炼油化工有限责任公司山东青岛266000

李可心(中国石化青岛炼油化工有限责任公司,山东 青岛 266000)

某炼化公司22 万吨/年硫黄回收装置,作为重要的环保装置,采用意大利KTI 公司技术,包括克劳斯硫回收与RAR 尾气处理两个单元,其中RAR尾气处理部分主要对克劳斯反应产生的Claus 尾气进行硫回收。为了进一步节能减排,2019 年大检修期间,实施硫黄尾气节能优化改造项目,将原有在线加热炉及相关管线进行分割拆除,用两台中压蒸汽加热器替代原有加热炉,蒸汽后路由疏水器改为凝结水罐,节能优化改造项目投用后效果显著。

1 工艺概述

硫黄联合回收装置Claus 反应后产生的混合尾气,其中主要组分为硫化氢、二氧化硫、硫和副反应产生的羰基硫和二硫化碳,为提高总硫收率,将Claus 尾气进入RAR 系统进行还原、吸收、再循环处理。而进入RAR 工艺系统首先需要对Claus 尾气进行加热升温,达到进入加氢反应器还原反应的条件,在反应器内高温气体中,二氧化硫和氢气进行还原反应生成硫化氢,其副反应产物羰基硫和二硫化碳则会进行水解生成硫化氢,反应放出热量进行余热回收,并入低低压蒸汽管网,富含硫化氢尾气通过吸收再生回收硫。

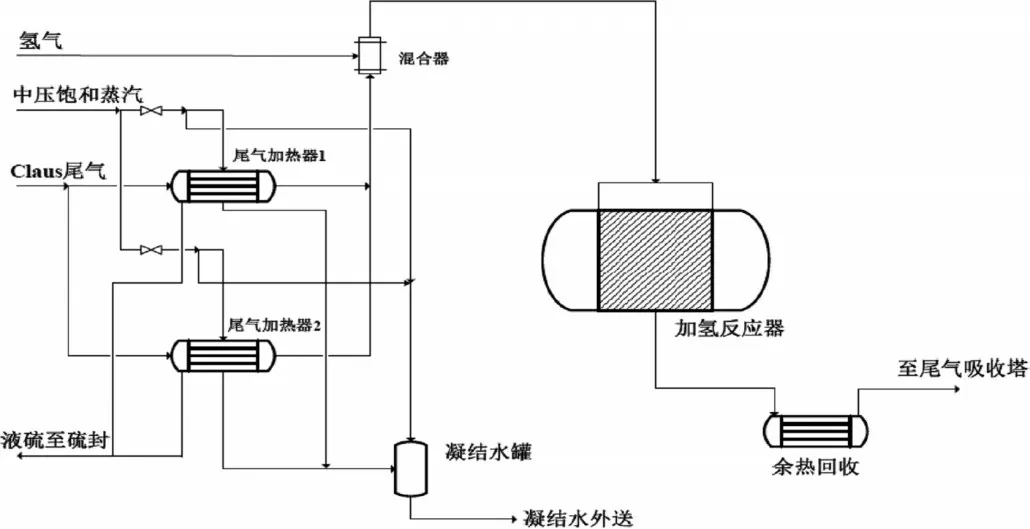

经过2019年大检修的改造后,由两台加热器代替原有的在线加热炉,加热蒸汽使用制硫炉汽包自产4.4MP的饱和中压蒸汽,降低了能源消耗,两台加热器并联使用,通过蒸汽量控制尾气入加氢反应器温度,现阶段蒸汽量控制在3.88t/h 左右,尾气进入反应器温度达到230℃以上,达到了低温CoMox(钴钼)催化剂(230℃-240℃)反应要求[1],实现S02和Sx的充分转化和COS、CS2高度水解。如图1为Claus尾气加热流程:

图1 Claus尾气加热器加热流程

说明:

1)蒸汽加热器的热源为饱和中压蒸汽,后路所产生的凝结水进入凝结水罐,凝结水罐需做好压力平衡,设置压力平衡线由凝结水罐顶至加热蒸汽控制阀后,防止压力过低造成凝结水无法外送,影响尾气加热效果。

2)Claus 尾气中会有一定量的硫蒸汽,遇凝点温度时,会形成液态硫,设置加热器底部至硫封夹套液流线,以解决换热器内积硫,造成Claus部分压力高。

2 节能优化改造成果分析

目前国内硫黄回收装置RAR 尾气加热仍在使用在线加热炉,在能满足反应温度的条件下,使加氢和水解反应更彻底,尾气焚烧后排放降到最低,同时考虑到能耗节约提升效益,有必要进行节能优化改造。

原有在线加热炉[2],配有四排二十四个火嘴,通过燃烧低压瓦斯对Claus尾气进行加热升温,相比能耗过高,经济效益和实际操作上过于的繁琐,温度控制上不是很灵敏,同时瓦斯燃烧排放烟气中需要控制SO2和NOX的排放量,满足控制指标SO2排放浓度≤50mg/m3,NOX排放浓度≤100 mg/m3的要求。在节能优化项目改造后,增设两台固定管板换热器[3],加热源使用制硫燃烧炉汽包产出的饱和中压蒸汽,温度在250℃左右,压力4.4MP,尾气通过管程被饱和中压蒸汽加热,与外来氢气在混合器内混合后进入反应器器内进行下一步反应,过程产生凝结水进入中压凝结水罐回收外送。

2.1 改造后高负荷运行情况

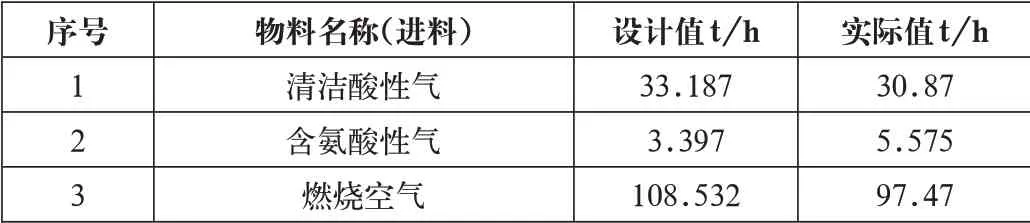

在优化改造后以正常负荷运行情况下,尾气加热器运行效果显著,为满足不同工况下的运行要求,提高装置加工负荷至95%左右,而设计负荷高点在120%,可以看出已达到较高的水平,如表1中可以看出高负荷下物料平衡关系。

表1 硫磺回收装置物料平衡与设计物料平衡对照表

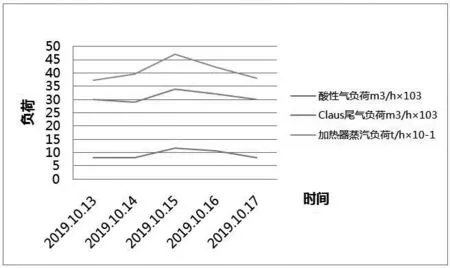

图2 高负荷下节能优化设备运行关系图

在提高装置负荷情况下,Claus尾气量增加3000 m3/h左右,尾气加热器从饱和中压蒸汽的使用量上来看,消耗量有略微增大,而整体设备运行平稳,具体运行关系见图2。从装置高负荷运行操作来看,高负荷操作下考验设备的同时,满足正常平稳运行的要求,低耗能设备可以获得更大的经济收益。

2.2 改造前后运行参数对比

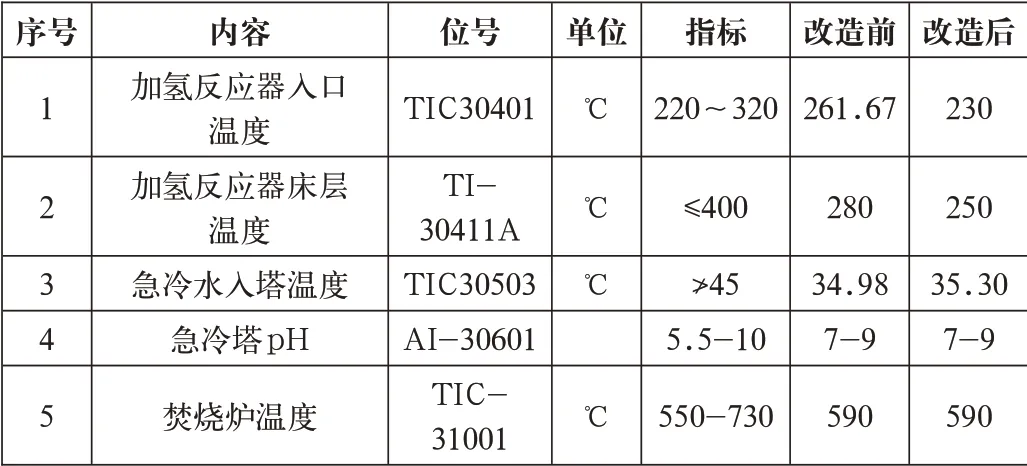

装置改造以后,加氢反应器入口及反应器床层温度降低20℃左右,温升变化不大,符合低温加氢反应器运行条件,其它相关设备操作参数上未发生大的变化,运行平稳。改造前后主要操作参数对比具体见表2。

表2 项目实施前后主要操作参数对比

2.3 改造后节能增效分析计算

整体上来看,在节能项目优化改造后,22 万吨硫磺装置从节能和环保减排方面都有明显成果。加热炉烟气排放减少了6000Nm3/h以上,环保效益明显。取消了在线加热炉,采用加热器进行尾气加热,减少了加热炉点炉、管理等操作,降低了装置运行风险,从正常运行工况来看,在线加热炉对Claus尾气进行加热,燃烧炼厂低压燃料气,平均吨小时消耗量来计算,相比新设备加热器使用的中压饱和蒸汽,消耗量及能耗如表2所示,剔除产生凝结水的增耗,综合能耗降低8.17kgEo/t硫黄,改造后相比之前工艺有一定的节能效果。

表2 加热炉和加热器能耗对照表

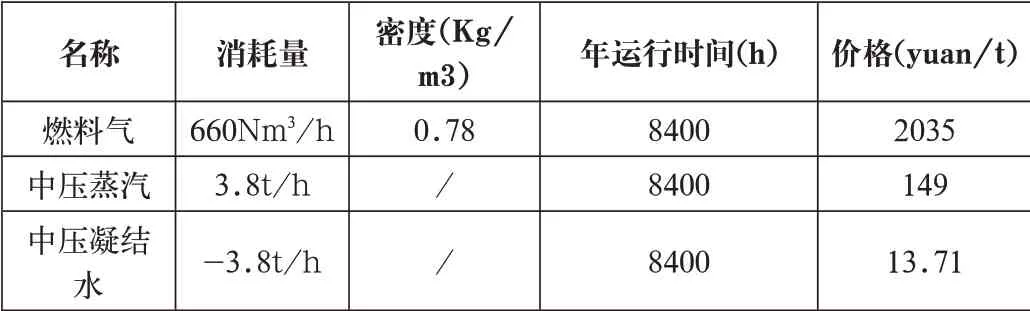

在正常运行工况下,加热后Claus 尾气能够完全满足反应器温度要求。而针对此次改造,使用不同的工艺和设备,由于两种不同的介质之间存在很大差异,产生相同的热效应下,进行效益测算,如表3 为两种介质经济核算信息表,通过测算对比,我们可以明显的看出改造前后的提效效果。以年运行时间8400 小时为基准,节能优化改造后以4.4MPa 蒸汽为热源相比燃烧瓦斯提供热量每年可节约354.47 万元,经济效益提升明显。

表3 瓦斯和中压蒸汽经济核算表

3 结语

综上所述,该炼化公司22万吨硫黄回收装置在节能优化项目改造后,新工艺技术运行平稳,环保以及节能减排方面成果显著。在满足同样工艺要求的情况下,取消了在线加热炉,采用加热器进行尾气加热,一方面减少了加热炉点炉、管理等操作,降低了装置运行风险,同时减少了加热炉烟气排放6000Nm3/h 以上;另一方面综合能耗降低8.17kgEo/t,节约年经济效益约354.47万元。