冲击条件下多层瓷介电容器容值测试方法研究

2020-04-22程向群张京英李晓峰胡小林

程向群,付 铁,张京英,李晓峰,胡小林

(1.北京理工大学 机械与车辆学院,北京 100081;2.北京理工大学 机电学院,北京 100081;3.淮海工业集团,山西 长治 046012)

多层瓷介电容器因其体积小、比电容高等特点,被广泛应用于武器系统的电路设计当中[1]。弹体在发射和侵彻过程中,引信系统中的起爆电容不仅要承受非常严酷的高过载环境,而且还要求具有很高的安全性和作用可靠性。如果高过载环境引起已储存电荷的陶瓷电容器的容值发生改变,陶瓷电容器的电压发生改变,能量发生泄露,将有可能导致弹药早炸;如果多层瓷介电容器在高冲击环境下结构发生损伤,将直接导致弹药哑火。因此,开展冲击条件下多层瓷介电容器的容值测试方法研究,对提高引信系统的性能具有十分重要的意义。

早期的研究主要集中于减少生产制造工艺不足带来的微观损伤,介质层空洞、烧结裂纹和分层等都会引起多层瓷介电容器失效[2-4]。随着计算机技术的快速发展,有限元仿真的方法被广泛应用于工程实践中。李刚龙[5]通过有限元仿真软件建立了多层瓷介电容器在烧结、焊接过程中产生的残余热应力对多层瓷介电容器失效的影响;Jong-Song Park等[6]通过有限元仿真分析了多层瓷介电容器层间残余应力的变化与其介电常数的关系。Klaus Prume等[7]开展了多层瓷介电容器电、力和热耦合行为的有限元仿真;张旭辉等[8]基于弹性力学和有限元方法建立了高g冲击载荷下多层陶瓷电容器的有限元模型,分析了各工况下电容的危险位置及失效原因。而力-电耦合是采用有限元法计算冲击环境下多层瓷介电容器的容值变化的难点,因此在实际工程应用中大多采用直接测试法。

现有的电容测试方法有LCR电桥法、谐振法、恒压放电法、恒流积分法和矢量电压-电流法[9]。江冰等[10]设计了一种运放充放电原理的微电容测量电路采样率为60 Hz。何荣华等[11]设计了高过载下军用电容动态测试方案并进行了标准锤击试验,电路采样频率为400 Hz。李新娥等[12]设计了采样率为100 kHz的小电容充放电电路。

为了解决现有的电容测试方法采样频率低,不适用于高冲击环境的缺点,本文提出了一种基于RC充放电原理结合快速充放电电路的多层瓷介电容器容值动态测试方法,并通过开展分离式霍普金森压杆动态冲击试验,验证该电容动态测试方法的可行性。通过实验数据分析多层瓷介电容器在冲击过载条件下的容值变化特性。

1 电容动态测试方法

1.1 快速充放电电路设计

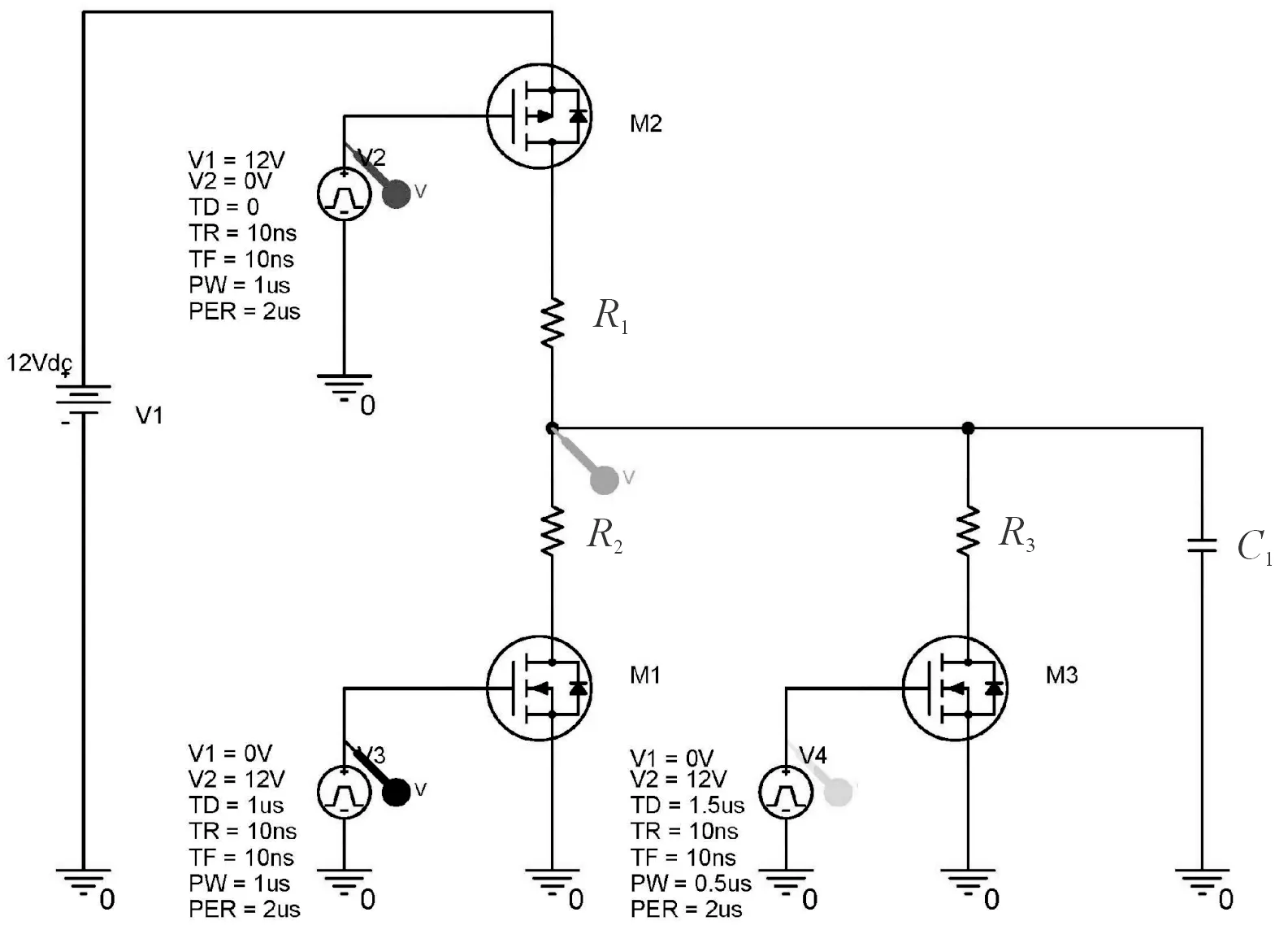

基于RC充放电原理设计电容快速充放电电路示意图如图1。其中,U1~U3为高速栅极驱动器。Q1~Q3为大功率MOSFET,其中Q1为P-MOSFET,Q2、Q3为N-MOSFET,R1为充电电阻,R2为第一路放电电阻、R3为第二路放电电阻,C1为待测电容。

图1 快速充放电电路示意图

微控制器产生三路固定频率的PWM波控制驱动器的通断,驱动器驱动MOSFET对电容器充放电。当PWM1、PWM2和PWM3均为低电平时,P-MOSFET开启,N-MOSFET关闭,VCC通过R1对电容充电;当PWM1、PWM2和PWM3均为高电平时,P-MOSFET关闭,N-MOSFET开启,电容通过R2、R3放电。其中,使用大功率泄放电阻R3,以达到快速放电的目的。

1.2 PSpice电路仿真

利用PSpice仿真软件对快速充放电电路的输出性能进行了仿真。PSpice软件搭建的快速充放电电路仿真模型如图2所示,通过调整3个信号发生器的开断时间及占空比,达到精确控制电容充放电频率的目的。由图3可知:当充放电频率为500 kHz,即一个充放电周期为2 μs时,电容充放电过程特征明显,说明该电路能实现对陶瓷电容器的快速充放电。在实际使用过程中,仿真模型中信号发生器由控制电路代替。

图2 PSpice仿真模型

图3 f=500 kHz充放电仿真结果

2 冲击试验

2.1 试验方案设计

分离式霍普金森杆实验技术是研究中高应变率下材料力学性能的最主要、最可靠的试验方法,是爆炸与冲击动力学实验技术的重要组成部分[13]。冲击试验在分离式霍普金森压杆试验机上进行,通过控制子弹出炮口的速度,精确控制多层瓷介电容器承受的冲击过载,便于研究该动态测试方法的性能。

试验过程中加载电容固定在入射杆和透射杆中间,参考电容置于相同的电磁环境中。子弹以不同的速度冲击多层瓷介电容器,同时位于出炮口的激光测速装置为微控制器提供触发信号,微控制器控制对两路多层瓷介电容器进行快速充放电。使用PVDF压电计[14]实时测量多层瓷介电容器在冲击过程中的应力时间曲线。用示波器记录加载电容器和参考电容器两端电压的变化过程及PVDF压电计的实时数据。动态测试方案如图4所示。

图4 动态测试方案示意图

2.2 试验参数设计

试验中所使用多层瓷介电容器的电气参数如表1所示。

表1 电容电气参数

由分离式霍普金森压杆实验技术可知,最短冲击响应过程持续时间约为150 μs左右。为了在一个应力波作用过程中精确测量到多层瓷介电容器容值动态变化过程,初步设定电容充放电周期为10 μs,即微控制器的PWM频率为100 kHz。由RC充放电时间常数τC=RCC可知,R1=100 Ω,R2=50 Ω,R3=10 Ω时,动态测试电路采样率满足实验要求。动态测试电路的仿真结果及实际充放电测量结果如图5所示,该电路实测与仿真结果基本保持一致,可用于动态测试实验。实际电路效果如图6所示。

图5 PSpice仿真结果与实际电路对比示意图

图6 实际电路效果图

3 试验结果分析

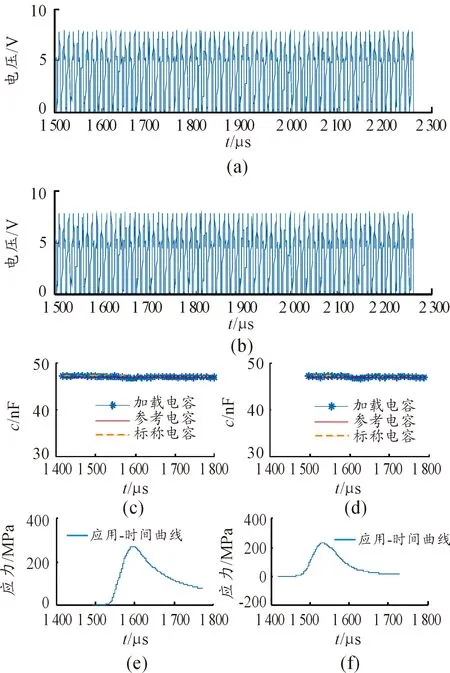

分离式霍普金森压杆子弹分别以3.13 m/s和4.62 m/s的速度冲击多层瓷介电容器,结果如图7、图8所示。

子弹以v=3.13 m/s的速度冲击陶瓷电容器,图7(a)、(b)分别为加载电容和参考电容的容值变化曲线,电容器电容充放电特性不会受到冲击载荷的影响。图7(c)、图7(d)分别为第一、第二个应力波作用下加载电容器和参考电容器容值变化曲线,由图可知,在冲击过程中电容器的容值不发生变化。图7(e)、图7(f)为加载电容器应力时间曲线,当t=1 500 μs时第一个应力波(入射波)作用于陶瓷电容器,t=1 594 μs时电容器应力σ1max=268 MPa达到最大值,t=1 800 μs时第一个应力波作用结束;当t=1 953 μs时,第二个应力波(反射波)作用于陶瓷电容器,t=2 032 μs时电容器应力σ2max=230 MPa达到最大值,t=2 230 μs时反射波作用结束。

图7 v=3.13 m/s动态冲击过程

子弹以v=4.62 m/s的速度冲击陶瓷电容器,图8(a)、图8(b)分别为加载电容和参考电容的容值变化曲线,图8(c)为冲击过程中多层瓷介电容器的容值变化过程,图8(d)、图8(e)为加载电容器的应力时间曲线。由图可知,当t=680 μs时第一个应力波(入射波)作用于陶瓷电容器,t=742 μs时电容器应力σ1max=327.8 MPa达到最大值,t=870 μs时第一个应力波作用结束;当t=1 145 μs时,第二个应力波(反射波)作用于陶瓷电容器,t=1 185 μs时电容器应力σ2max=156.3 MPa达到最大值,t=1 278 μs时反射波作用结束。由电容值变化曲线可知,随着电容器机械应力逐渐增大,容值由初始50.8 nF下降到34.25 nF,随着第一个应力波作用结束,加载电容器的容值逐渐恢复到49.43 nF,表明电容器内部出现损伤。当第二个应力波作用于多层瓷介电容器,电容器内部损伤加剧,容值变化明显,冲击后电容器的容值变为34.85 nF。

图8 v=4.62 m/s动态冲击过程

由图7、图8可知:在不同冲击速度条件下参考电容的容值始终保持在标称容值的容差允许范围内,说明该电路的测量精度满足测试要求;由加载电容的容值变化过程可知,该动态测试电路能完整测得在应力波作用下的电容容值变化过程,其测试结果能反映多层瓷介电容器的容值在不同冲击过载下的变化特性。

4 结论

本文提出一种基于RC充放电原理结合电容快速充放电电路的动态测试方法,具有采样率高、测量精确等特点,能准确获得动态环境下的多层瓷介电容器的容值动态变化过程,对开展冲击环境下多层瓷介电容器的失效及防护研究提供了技术支撑。