小常煤业30222工作面导水陷落柱注浆加固实践

2020-04-20侯意成

侯意成

(山西三元南耀 小常煤业有限公司,山西 长治 046000)

1 工程背景

小常煤业30222工作面在开展瓦斯顺层抽放钻探作业时,切眼及附近两巷发生钻孔出水,单孔最大涌水量达到120 m3/h,至2015年10月钻孔累计疏放水量大于24万m3。而瓦斯抽放孔135号和131号涌水量为59 m3/h。为进一步排查水源,委托长治市高原综合勘探工程有限公司对30222工作面进行无线电波透视,其成果显示距切眼90~130 m处有一异常区,分析认为:该异常范围为井下钻孔出水位置,此处无线电波场强吸收较强,煤层较为破碎,推测该范围内岩层破碎严重,可能发育一陷落柱,其短轴长30 m,长轴长63 m,对工作面回采影响较大。

2 工作面水文地质情况分析

2.1 与3号煤层采掘活动关系比较密切的主要含水层

30222工作面主采3号煤层,3号煤层均厚6.82 m,煤层平均倾角4°,与3号煤层采掘活动关系比较密切的含水层有:①奥陶系裂隙岩溶含水岩组;②碎屑岩夹碳酸盐岩类含水层组,该含水层主要由K2、K3、K4、K5、K6石灰岩组成,平均厚度为20.10 m,其中K2、K5岩溶裂隙相对较发育。3号煤层下距K6、K2灰岩顶板距离分别为14 m、99 m,距离奥陶系灰岩顶界面137 m。

2.2 30222工作面地质与水文地质分析

3号煤层底板岩芯主要以炭质泥岩、泥岩、砂质泥岩为主,平均抗压强度30.7 MPa,平均抗拉强度0.78 MPa。

根据物探资料显示,30222工作面靠近切眼90~130 m处,有一疑似岩溶陷落柱。在该井田其它区域,曾经实际揭露过岩溶陷落柱,与物探疑似陷落柱从位置上约有10 m左右的误差。

2.3 水源分析

3号煤层底板自上而下依次为太原群灰岩含水组、奥陶系含水组和寒武系灰岩含水组,是该工作面乃至整个井田的主要含水层,其中太原群灰岩含水组、奥陶系含水组与3号煤层层间距分别为14 m、137 m。太原群灰岩含水组主要由K6至K2等若干薄层灰岩组成,夹层主要为泥岩、灰质泥岩和细粉砂岩,隔水效果较好。太原群灰岩含水组和奥陶系含水组之间有山西组铝质泥岩发育,也是隔水效果很好的隔水层。在不存在构造发育的区域,太原群灰岩含水组和奥陶系含水组也同样不具备抽放钻孔出水的水文地质条件。综合以上分析认为,135孔、131孔及切眼瓦斯抽放钻孔出水水源应该是下部灰岩水或奥灰水通过陷落柱导通3号煤层所致。且矿井以往在采掘作业过程中,曾有揭露过岩溶陷落柱,因此可以初步判断导水通道为岩溶陷落柱。

3 导水陷落柱注浆方案设计

3.1 钻孔设计

在物探资料分析基础上,布置钻孔本着“探注结合、一孔多用、重点区域加密、三边施工”等原则[1-2]。

在原有钻孔基础上,本着节约进尺和施工就近原则,利用回风巷25号钻场施工6个钻孔(1个探查孔,3个注浆堵水孔,2个注浆加固孔),运巷利用原有的钻场初步布置6个钻孔(1个探查孔,2个注浆堵水孔,3个注浆加固孔),钻孔在平面与立体方向呈现交叉布置,主要针对前期施工钻孔的空白区域进行加密探查。从上下两巷进行探查控制,不仅利于探查范围,而且多部钻机同时施工,利于加快施工进度,缩短工期。如有必要还要在切眼内布置钻场进行施工。

所有钻孔尽量做到一孔两用,即探查孔可以作为注浆孔,同时对前期施工的钻孔进行处理、具备注浆条件后,进行注浆,并根据现场情况再增加若干注浆钻孔。钻孔参数见表1。

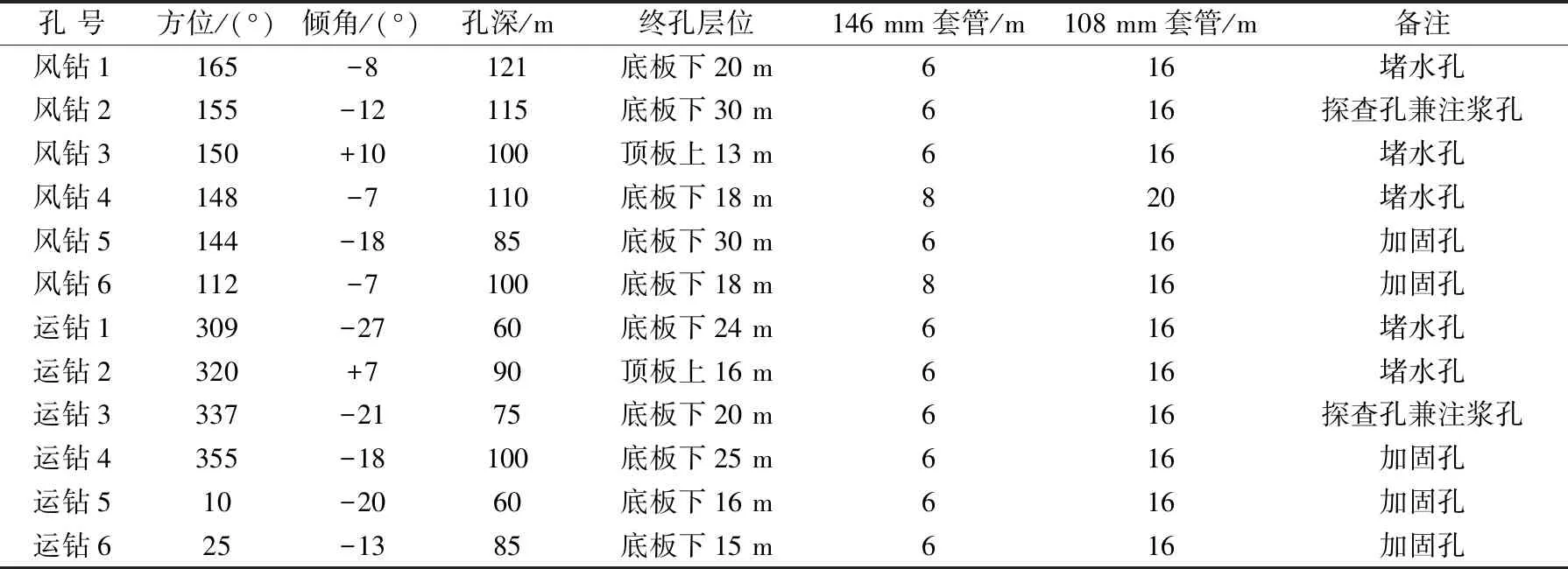

表1 钻孔参数

3.2 修改补充设计

从风2、风4、运1、运3四个钻孔出水位置分析,钻孔揭露出水位置分别位于K7砂岩、K6灰岩、K5灰岩,从而可以确定该陷落柱为一边缘型出水陷落柱,即陷落柱导通K7、K6、K5地层,将K5灰岩水导入3号煤层而形成积水,由抽放钻孔释放而突水。因此,决定对原设计方案进行修改调整:

1) 排除顶板水因素,主要针对K6、K5灰岩设计钻孔,而且钻孔数量会相对增加。只有增加钻孔数量,才能扩大扑捉涌水通道的概率,才能扩大浆液扩散的面积。

2) 需调整注浆材料,由于钻孔吸浆量小,单注水泥浆容易堵塞,不利于扩散,因此需换成超高水化学料及膨润粘土(400目),便于浆液扩散渗透。

3) 配备高压力注浆泵,增大注浆压力将浆液大量地压入地层,使浆液最大限度地扩散。

4 注浆工程施工

在原有回风巷25号钻场和运巷利用原有的钻场初步各布置6个钻孔的基础上,再分别增加3个钻孔,共布置18个钻孔进行注浆。

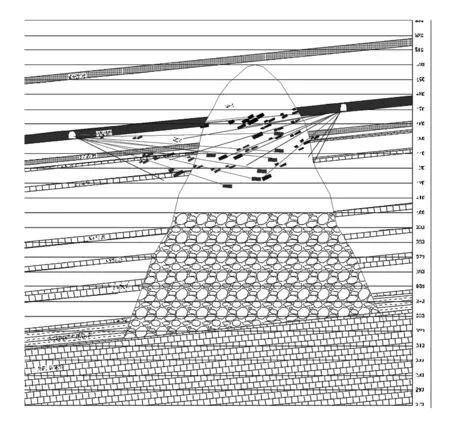

本次钻孔施工均采用三级孔径结构:一级孔径为152 mm,深度6~8 m,下入D146 mm套管6~8 m,套管用水泥或化学料浆液封固,压力不低于3 MPa;二级孔径为113 mm,深度16~30 m,下入D108 mm套管16~30 m,套管用水泥封固,压力不低于5 MPa;耐压试验合格后,进行三级钻进,孔径为75 mm至设计孔深。风巷、运巷钻场钻孔剖面如图1所示。

图1 风巷、运输巷钻场钻孔剖面示意

注浆材料主要由水泥、超高水化学料、粘土及水组成:采用P42.5普通硅酸盐水泥、强度42.5 MPa,超高水充填材料PACK、抗压强度10~30 MPa,400目钻井级膨润粘土、塑化度为1.0 Pa/(MPa·s)、海带、锯末、水玻璃。选用NBB-260/7三缸单作用往复式泥浆泵,额定流量260 L/min,额定压力7 MPa,功率45 kW。注浆工艺流程如图2所示。

图2 注浆工艺流程

本次总注浆量为1 383.7 t,其中注水泥470.5 t,超高水化学料462.8 t,粘土450.4 t。通过此次注浆加固,有效充填了底板灰岩含水层的岩溶裂隙和导水裂隙,从而大大减弱了含水层的富水性,并切断了水源补给的通道,把含水层改造成了隔水层,增加了有效隔水厚度,为工作面安全回采提供了安全保障。