某难选氧硫混合型铜矿浮选试验研究

2020-04-20饶明生

饶明生

(穆索诺伊矿业简易股份有限公司)

铜资源是国民经济建设的重要战略资源,其保障程度关系到国家的可持续发展与战略安全[1]。随着世界对铜需求量的不断增长,易开采、易选的原生硫化铜矿石资源逐渐减少,我国大部分硫化矿床的上部都有氧化带,有的矿床被氧化而成为大中型的氧化矿床,因此,开发和处理氧化铜矿,对于铜冶金工业的发展具有重大的意义[2]。氧化铜矿一般具有品位低、氧化率高、结合率高、易泥化等特点[3],用常规选冶技术很难取得较好的技术经济指标。

氧化铜矿物的浮选回收主要以硫化浮选为主[4],氧化铜矿石种类多,具有氧化率和结合率高、矿物粒度细且嵌布不均匀、亲水性强、含泥量高的特点,同时伴生有用组分多,因此,在一定程度上增大了氧化铜矿浮选的难度[5]。氧化铜矿硫化浮选法回收铜矿物的研究,应根据氧化铜矿石的性质,强化活化剂、选择适宜的复合捕收剂,制定合理的工艺流程进行。本次研究以某难选氧硫混合型铜矿为例,开展了深入的流程工艺优化试验研究。

表1 原矿主要元素化学分析结果

1 矿石性质

表2 原矿的铜物相分析数据

原矿含铜3.99%,含硫0.32%,原矿的铜矿物组成以氧化铜矿为主,矿石铜氧化率72.55%。氧化铜矿物为孔雀石、硅孔雀石、假孔雀石;硫化铜矿物以辉铜矿为主。脉石矿物以石英为主,其次是碳酸盐矿物及硅酸盐矿物。该矿物的元素化学分析结果见表1,铜物相的分析数据见表2,主要矿物组成及含量见表3。

表3 原矿主要矿物组成及含量

2 试验研究

该矿石为难处理的氧硫混合型的铜矿石,具有高氧化率、铜矿物种类繁多、嵌布关系复杂的特点。传统的浮选技术往往只单独考虑氧化铜矿的浮选或硫化铜矿的浮选,忽略了硫化-氧化铜矿混合后的特点[6],往往很难做到两者的兼顾,实际生产中存在回收率低、选矿药剂消耗大、经济效益差等问题。本试验研究针对该难选氧硫混合型铜矿的特点,利用铜矿物之间可浮性的差异,采用“先硫后氧,先浮选易选氧化铜矿,再浮选难选氧化铜矿”的异步浮选的思路,即先浮硫化铜矿,后再浮选氧化铜矿,氧化铜浮选也分别获得高品位氧化铜精矿和低品位氧化铜精矿,在此基础上,开展流程条件优化试验,旨在能高效利用该难选氧硫混合型铜矿资源。

2.1 磨矿细度试验

磨矿细度试验流程见图1,试验结果见图及表4。

图1 磨矿细度试验流程图

表4 磨矿细度试验结果

硫化铜粗精矿 10.84 12.75 35.07氧化铜精矿1 7.66 22.48 43.69氧化铜精矿2 2.12 5.8 3.12尾矿 79.38 0.9 18.13原矿 100.00 3.94 100.00 78.7 82.8硫化铜粗精矿 11.46 12.42 36.53氧化铜精矿1 8.02 20.92 43.07氧化铜精矿2 1.92 5.78 2.85尾矿 78.6 0.87 17.55原矿 100.00 3.90 100.00

磨矿细度试验结果表明:随着磨矿细度的增加,硫化铜精矿品位呈上升趋势,但是品位增加不明显,硫化铜回收率变化不大;氧化铜浮选作业中,氧化铜精矿品位和回收率都在变化。

从尾矿品位分析,磨矿细度为-0.074mm59.4%时,尾矿铜品位0.90%,尾矿铜损失17.89%,细度增加至-0.074mm67.2%时,尾渣品位0.89%,尾矿铜损失率17.65%,两个细度的技术指标相差甚小,因此选择磨矿细度-0.074mm占59.40%为宜。

2.2 捕收剂条件试验

捕收剂的选择从三类考虑,一是对铜有很好选择性的Z200,Z200药剂的优点是:它是非离子型捕收剂,具有良好的选择性与脉石的附着能力。二是黄药类捕收剂,从矿石性质可知,矿石中的铜大部分是以氧化铜形式存在,大量的已研究表明,氧化铜矿孔雀石的浮选以硫化后用长碳链黄药类捕收剂为最好的选择,故选择采用长碳链的戊基黄药和Y89两种。三是采用捕收效果良好的黑药(丁铵黑药)捕收剂。试验流程图见图2,捕收剂种类试验结果见表5。

图2 捕收剂种类及用量试验流程图

表5 捕收剂种类试验结果

硫化铜粗精矿 11.23 13.23 42.31氧化铜精矿1 5.53 19.93 31.39氧化铜精矿2 2.24 5.79 3.69尾矿 81 0.98 22.61原矿 100.00 3.51 100.00 Z200:40,40戊基黄药:100,180硫化铜粗精矿 11.92 11.88 35.90氧化铜精矿1 7.14 23.46 42.46氧化铜精矿2 2.5 5.92 3.75尾矿 78.44 0.90 17.89原矿 100.00 3.95 100.00丁铵黑药:40,40硫化铜粗精矿 11.02 12.98 38.61氧化铜精矿1 8.25 17.98 40.04氧化铜精矿2 2.14 2.82 1.63尾矿 78.59 0.93 19.73原矿 100.00 3.70 100.00 Y89:100,180硫化铜粗精矿 10.88 12.76 35.18氧化铜精矿1 7.56 22.68 43.45氧化铜精矿2 2.22 5.8 3.26尾矿 79.34 0.90 18.10原矿 100.00 3.95 100.00

捕收剂种类的试验结果表明:Z-200和丁铵黑药对硫化铜矿具有较好的回收效果,获得的硫化铜粗精矿的品位和回收率较高,但对氧化铜的回收效果较差,铜的综合回收率较低。黄药类的捕收剂对氧化铜矿的捕收性能较好,采用戊基黄药和Y89,能获得相近的指标,考虑到戊基黄药较Y89便宜,因此捕收剂选用戊基黄药。

采用戊基黄药作为捕收剂,进行捕收剂用量的试验,试验流程图见图2,试验结果见表6。

表6 捕收剂用量试验结果

从表6可以看出,随着捕收剂戊基黄药的用量的增加,尾矿铜的损失逐渐减少,当捕收剂用量增加到(100,180)g/t后,铜的综合回收率变化不大,药剂浓度过高会导致泡沫发粘,不利于氧化铜矿的浮选,综合考虑,确定捕收剂戊基黄药的用量为(100,180)g/t。

2.3 硫化铜粗精矿再磨细度试验

图3 再磨细度试验流程图

表7 再磨细度试验结果

随着再磨细度的增加,四次精选后硫化铜精矿品位呈上升趋势,品位从38.66%提高至50.88%;回收率呈下降趋势,但回收率下降不明显,从23.74%降至20.71%。平衡磨矿细度、品位与回收率三者,选择磨矿细度为-0.045mm81.20%为宜,此时获得硫化铜精矿品位50.23%,回收率21.17%。

2.4 氧化铜粗选段的硫化钠用量试验

硫化钠作为氧化铜矿的浮选活化剂,使用过量又会起到抑制作用,而且硫化钠容易氧化,为提高硫化钠的使用效率,保证矿浆中硫化钠的浓度,工艺中采用了分段加药的方式。现进行氧化铜粗选段的硫化钠的用量试验,试验流程见图4,试验结果见表8。

图4 硫化钠用量试验流程图

表8 硫化钠用量试验结果

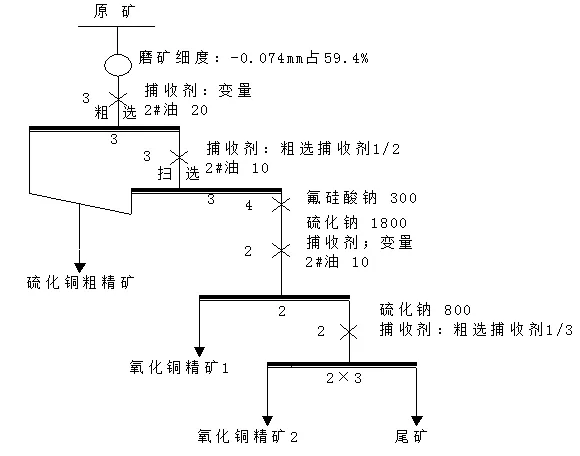

图5 闭路试验流程图

从表8可以看出,随着硫化钠用量的增加,氧化铜矿的回收率先增大后减少,在氧化铜粗选硫化钠用量为1800g/t时,氧化铜精矿的回收率值达到最大,尾矿铜损失最低,因此,适宜的氧化铜粗选硫化钠用量为1800g/t。

2.5 全流程闭路试验

在条件试验的基础上,进行全流程闭路试验,试验流程见图5,试验结果见表9。

表9 闭路试验结果

从表9的结果可以看出,通过“先硫后氧,先浮选易选氧化铜矿,再浮选难选氧化铜矿”的流程闭路试验,可以获得浮选硫化铜精矿含铜50.66%,铜回收率25.17%,氧化铜精矿含铜19.68%,回收率54.05%,浮选综合铜精矿回收率为79.23%。

3 结论

(1)原矿含铜3.99%,含硫0.32%,原矿的铜矿物组成以氧化铜矿为主,矿石铜氧化率72.55%,其中氧化铜矿物为孔雀石、硅孔雀石、假孔雀石;硫化铜矿物以辉铜矿为主。该矿石为难处理的氧硫混合型的铜矿石,具有高氧化率、铜矿物种类繁多、嵌布关系复杂的特点

(2)针对该难选氧硫混合型铜矿的特点,利用铜矿物之间可浮性的差异,采用“先硫后氧,先浮选易选氧化铜矿,再浮选难选氧化铜矿”的异步浮选的思路,可以获得浮选硫化铜精矿含铜50.66%,铜回收率25.17%,氧化铜精矿含铜19.68%,回收率54.05%,浮选综合铜精矿回收率为79.23%。