常村矿大采高工作面切顶留巷关键参数研究

2020-04-18王文杰李昊城郝伟伟

王文杰 ,李昊城,郝伟伟

(1.潞安环能股份公司 常村煤矿,山西 长治 046100;2.太原理工大学,山西 太原 030024)

1 工程概况

常村矿S6-1工作面位于北宋杜村东北部,张家庄东南部,南辛庄西部,东南为S6-2工作面(已采),该工作面所采3号煤位于山西组的中、下部,为全井田可采稳定煤层,工作面底板标高+503.5~+560.9 m,地面标高+861.6~+989.4 m。本工作面试验巷道为S6-1胶带巷,该巷道与S6-2工作面之间的护巷煤柱宽度为50 m。

3号煤层总厚为5.6~6.5 m,平均厚度为6.05 m,含夹矸1层,局部为夹矸两层,夹矸性质为炭质泥岩。本工作面老顶为3.3 m的灰色细粒砂岩,中厚层状,含较多白云母,含不完整的植物化石;直接顶为0.87 m的黑灰色泥岩、0.80 m的浅灰色细粒砂岩与1.30 m的黑灰色泥岩;直接底为1.11 m的黑色泥岩,含炭少量,下部夹煤纹;基本底为4.24 m的灰色细粒砂岩。

2 切顶高度数值模拟分析

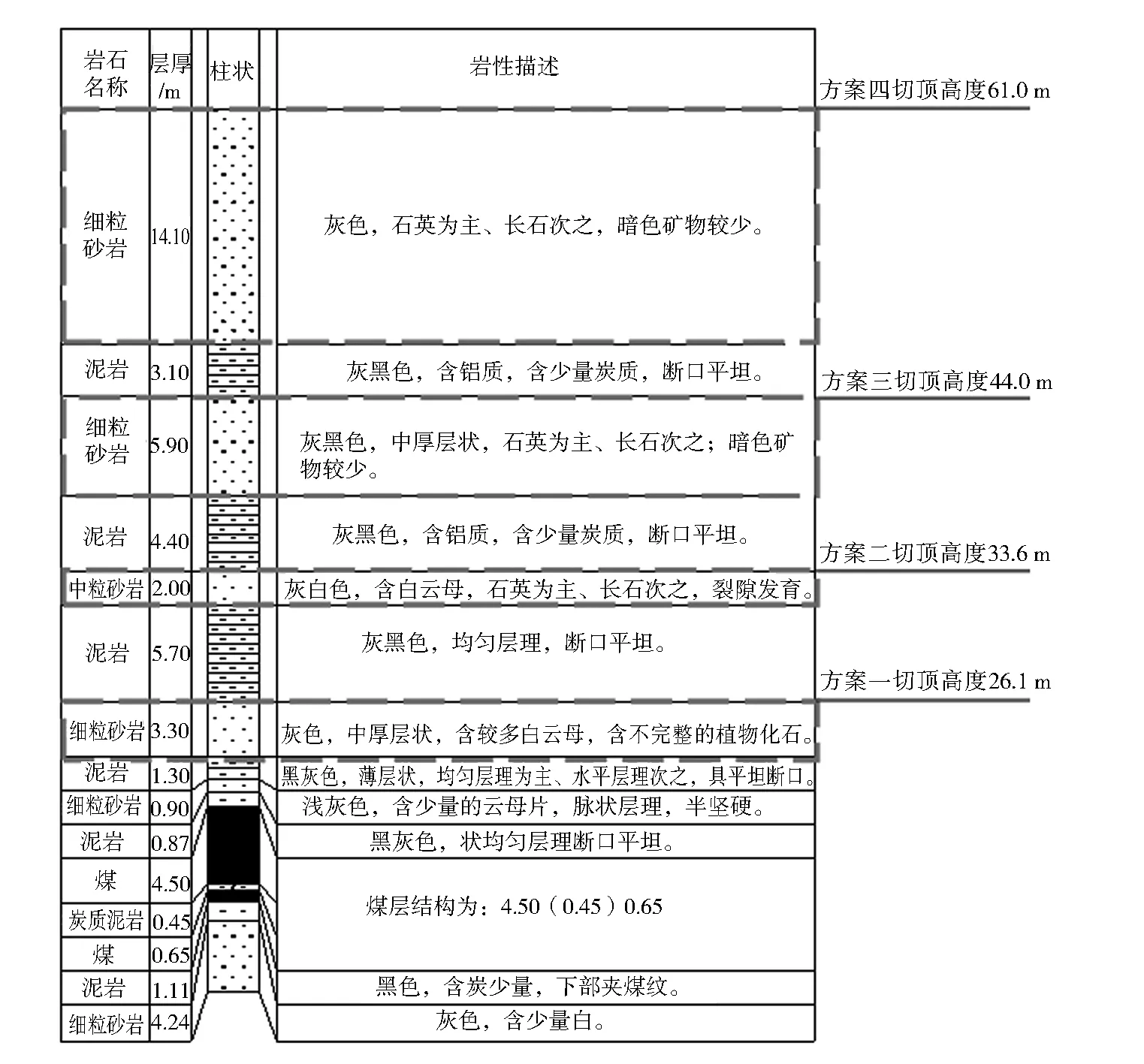

根据现场实际情况,3号煤层上方共有4层坚硬岩层,分别为细粒砂岩1(煤层上方第一层细粒砂岩)、中粒砂岩、细粒砂岩2(煤层上方第二层细粒砂岩)、细粒砂岩3(煤层上方第三层细粒砂岩)。因此本文分别对切顶岩层为细粒砂岩1、中粒砂岩、细粒砂岩2、细粒砂岩3时即切顶高度分别为26.1 m、33.6 m、44.0 m和61 m的模型进行切顶数值模拟,以研究不同切顶高度对采空侧巷道围岩受力和变形规律的影响。

2.1 模型建立

根据工作面的具体采矿地质条件,应用UDEC数值模拟软件建立尺寸为长×高=580 m×61.2 m的数值模型,工作面采高5.5 m,护巷煤柱宽50 m,巷道尺寸为宽×高=5 m×3.4 m。限制模型两侧水平位移及底部垂直位移,上边界施加9 MPa 的垂直应力,模拟上覆岩层自重。应力初始化时侧压系数取1。本研究通过在岩层中预设层理来模拟爆破形成的节理弱面。在上一工作面开采完成的情况下,本模型研究爆破不同切顶高度及切顶角度对本工作面巷道的影响,包括巷道受力和变形特征,即在巷道顶板下方0.65 m的位置布置水平测线一以监测煤柱中的应力,在巷道顶板上方0.1 m的位置布置水平测线二以监测巷道顶板下沉量,如图1所示。

图1 模型示意

2.2 模拟方案

根据工作面上方坚硬岩层分布情况,如图2所示,在采空区靠近煤柱一侧设置宽0.1 m,高度分别为26.1 m、33.6 m、44 m、61 m四个垂直弱面来模拟不同高度的爆破。具体模拟方案如表1所示。本模拟在巷道顶板根据煤柱中应力分布特征及巷道顶板下沉量选择最优爆破高度。

图2 不同高度爆破模拟方案切顶层位

表1 不同高度爆破模拟方案

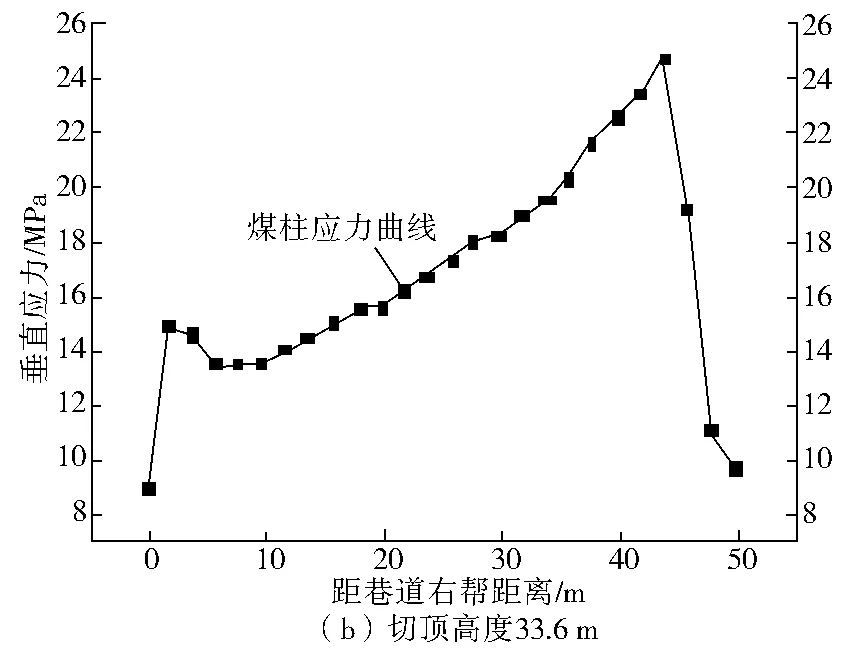

2.3 保护煤柱应力分布特征分析

不同切顶高度下保护煤柱中应力分布特征曲线如图3所示。由图3可知,不同切顶高度煤柱的应力分布规律大致相同,在整个煤柱宽度内存在两个峰值,分别为煤柱侧向支承应力峰值和巷道右帮煤壁附近应力峰值,分别用来反映煤柱整体应力状态及巷道围岩附近应力状态。

图3 不同切顶高度煤柱支承应力分布曲线

切顶后,煤柱上方及巷道周围的围岩破断位置及结构发生变化,导致煤柱中侧向支承应力峰值较切顶前均发生改变。切顶高度为26.1 m、33.6 m、44.0 m、61.0 m时支承应力峰值分别为28.5 MPa、24.8 MPa、23.1 MPa、25.0 MPa,分别为切顶前应力峰值的105.6%、91.85%、85.55%、92.59%。切顶高度为44.0 m时,煤柱中的支承应力峰值为最小,为23.1 MPa,此时切顶卸压的效果最好。不仅降低了煤柱中支承应力的峰值,同时增加了煤柱的稳定性和巷道围岩的稳定性。

同时,巷道右帮煤壁附近的应力峰值随切顶高度增加大致呈减小趋势,切顶高度为26.1 m、33.6 m、44.0 m、61.0 m时煤壁附近的应力峰值分别为16.53 MPa、15.00 MPa、14.58 MPa、14.70 MPa,对比切顶前变化幅度分别为95.21%、86.40%、83.98%、84.67%。切顶高度为44.0 m时,巷道右帮煤壁附近的应力峰值峰值最小,为14.58 MPa,此时巷道围岩处于较低应力状态,增加了煤柱一侧巷道围岩的稳定性,因此以巷道右帮煤壁附近的应力峰值作为评价标准时,切顶高度为44.0 m时切顶效果最好。

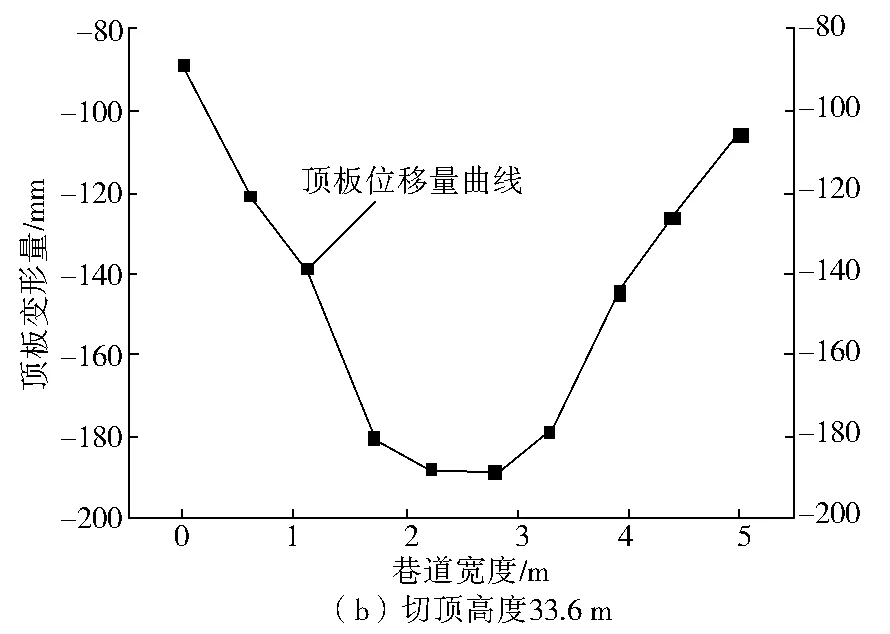

2.4 顶板位移特征分析

不同切顶高度下S6-1胶带巷顶板下沉量变化分布曲线如图4所示。

图4 不同切顶高度巷道顶板变形位移曲线

由图4可知,不同切顶高度的巷道位移变形曲线均呈现非对称分布,采空侧位移量大于实体煤一侧,且顶板变形量最大值靠近采空侧。这是由于靠近采空区一侧的巷道顶板受采空区侧向支承应力影响大,所以应力较高,导致顶板下沉量变大。

同时,巷道顶板变形量同切顶高度成反比,切顶高度越高巷道顶板变形越小。切顶后巷道顶板变形量均有所降低,切顶高度为26.1 m、33.6 m、44.0 m和61.0 m时巷道顶板最大变形量分别为237 mm、189 mm、114 mm、109 mm,分别为切顶前最大变形量的70.11%、55.91%、33.7%、32.24%。说明切顶高度为61.0 m时,巷道顶板变形量最小,为109 mm,此时切顶卸压的效果最好。

综上研究,切顶高度为44.0 m时,煤柱中的支承应力峰值和巷道右帮煤壁附近的应力峰值均为最小,比未切顶时分别减小14.45%和16.02%,巷道顶板变形量为114 mm,比未切顶时减小66.3%,且切顶高度增加至61.0 m时巷道顶板变形量与切顶高度为44.0 m的变形量变化不大。因此,综合考虑到施工难度等问题,确定最优的切顶高度为44.0 m,即切顶至煤层顶板细粒砂岩2层(煤层上方第二层细粒砂岩)。

3 切顶角度数值模拟分析

上文所研究不同切顶高度对采空侧巷道围岩受力和变形规律影响的数值模型是在采空区靠近保护煤柱侧以0°切顶,而在现场实践中,其操作难度较大,故探究最佳切顶角度时选择在巷道靠近保护煤柱侧布置弱面。由于最优切顶高度为44 m,所以切顶区域选择细粒砂岩2(煤层上方第二层细粒砂岩),弱面以倾斜角度10°、20°、30°、40°贯穿整个岩层,探究上述4个不同切顶角度对采空侧巷道围岩受力和变形规律的影响。

3.1 模拟方案

在巷道靠近煤柱一侧设置宽0.1 m,高度为44.0 m的爆破高度,角度分别为10°、20°、30°、40°等4个倾向采空区的弱面来模拟不同角度的爆破效果。不同角度爆破模拟方案如表2所示,根据煤柱中应力分布特征及巷道顶板下沉量选择最优爆破角度。

表2 不同角度爆破模拟方案

3.2 模拟结果分析

对4个不同切顶角度模型进行数值模拟,得到不同切顶角度采空侧巷道围岩及保护煤柱应力云图如图5所示。

由图5可知,在上工作面回采后,巷道附近位置和煤柱内应力均有所上升,应力超过原岩应力大小。在对细粒砂岩2整个岩层以不同角度进行切顶时,采空侧巷道围岩及保护煤柱应力随切顶角度的增加先减小后增大。具体表现为:当切顶角度为10~30°时应力逐渐减小,切顶角度为40°时应力有所增大。说明就卸压效果而言,切顶角度存在一个临界值,并不是越大越好。

在以上分析基础上,分别对不同切顶角度时煤柱中应力变化和S6-1胶带巷顶板位移变化分析,分析表明:切顶角度为10°、20°、30°、40°时煤柱支承应力峰值分别为24.26 MPa、24.03 MPa、23.26 MPa、24.42 MPa。当切顶角度为30°时,煤柱中的支承应力峰值最小,此时切顶卸压的效果最好。同时,巷道顶板下沉量受采空区影响程度随切顶角度的变化而变化,变形量呈现出非对称性,采空侧变形量明显大于实体煤一侧,这是由于上工作面回采形成采空区,在侧向支承压力的影响下变形量呈现非对称分布。在巷道宽度范围内,当切顶角度为10~30°时巷道顶板下沉量逐渐减小,切顶角度为40°时巷道顶板下沉量有所增大。

综上研究,当切顶高度为44 m时,最佳切顶角度为30°。

图5 不同切顶角度围岩应力云图

4 结 语

针对常村矿S6-1工作面,合理的工作面切顶爆破高度为44.0 m,爆破角度为30°。