石墨电极外圆车削实验研究

2020-04-18张志义孙长健

张 澎 张志义* 孙长健

(1、北华大学机械工程学院,吉林 吉林132000 2、北华大学工程训练中心,吉林 吉林132000)

1 概述

石墨电极质量轻,具有良好的耐腐蚀性和韧性[1],并且能够抵抗较大电流的冲击,在高温环境下也不软化、不熔化,逐步取代铜电极,被广泛应用到电炉炼钢和其他冶金行业[2]。石墨电极不仅体现于材料优势,而且依托于制造成本优势取得了市场主导权,因此石墨电极生产对冶金行业的发展起着至关重要的作用[2]。

石墨电极主要以石油焦、针状焦为原料,煤沥青作结合剂,经粉碎混合、混捏、压型、焙烧、石墨化、机械加工而制成[3]。石墨材料具有一定特殊性,属非均匀质脆性材料,内部有较大的孔隙率,存在延展性差、机械强度低等缺点。石墨材料去除方式与金属不同,主要为脆性断裂生成不连续的崩碎形切屑或粉末。在实际企业加工中,对石墨电极进行外圆粗加工时,为提高生产效率往往采用大切深加工。本文针对φ150mm 规格的石墨电极,利用正交实验分析切削工艺参数对切削力影响,总结规律并对加工工艺的合理化进行分析,希望能够对企业在加工工艺参数的选择和设备设计结构的完善提供理论依据与实践指导。

2 实验

本文以CK0630 数控车床为试验平台,在刀架下安装三维力传感器。根据切削力经验公式可知,影响切削力的参数很多,本文主要从加工工艺中的切削深度ap、进给量f、切削速度vc变化来研究其对切削力的影响。将切削力合力分解为三个相互垂直的分力,切向力Fc、背向力Fp、进给力Ff,通过测力传感器测量切削分力,分析工艺参数对其产生的影响。本实验选用硬质合金YG8 材料的刀具,刀具前角为150,刀具钝圆半径为0.5mm,适于铸铁、有色金属和非金属材料的粗车、粗刨、粗铣等加工。为保证实验的准确性,每组实验切削三次,取其平均值作为该参数组合下的切削力。实验采用普通功率石墨电极,电极的物理性能指标如表1 所示。

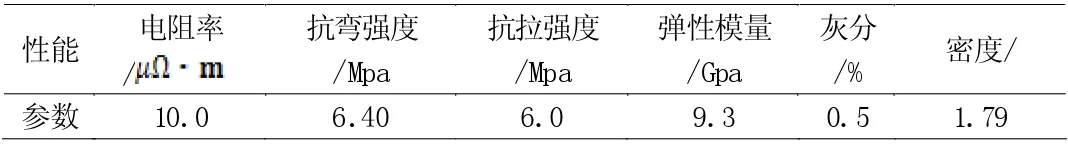

表1 石墨电极物理性能指标[5]

3 结果和分析

3.1 切削力曲线

图1 是典型进给力切向力曲线,可以看出切削力具有较大波动且波动具有一定的周期性。切削力的周期波动与切屑的形成有关,切削力在一个周期内从小到大再变小,在刀具切入切削力变大,随着继续切削,切削力继续变大,当切削力超过石墨材料的断裂应力极限时发生崩裂脱离,刀具突然切空,切削力瞬时下降。同时由于材料本身存在一定不均匀性,也对切削力波动产生一定影响。对典型切削力曲线进行平滑处理后得到切削力拟合曲线,如图2 所示。从图中可以看出,Ff与Fc具有相同的波动,Ff数值在50N 左右上下波动,Fc在40N 左右上下波动,Ff约为(1~1.25)Fc,这与金属加工中Fc最大、Ff为(0.1~0.6)Fc这一规律不同,产生这种情况的原因主要是因为材料本身性质造成。

图1 典型进给力、切向力曲线

图2 切削力拟合曲线图

3.2 切削深度对切削力的影响

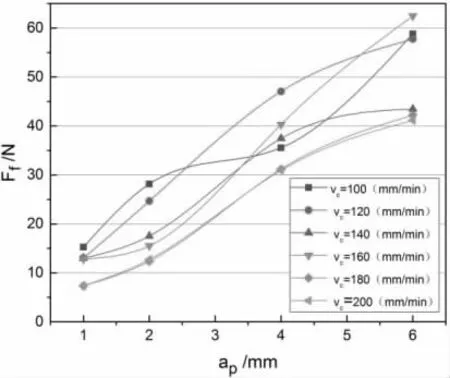

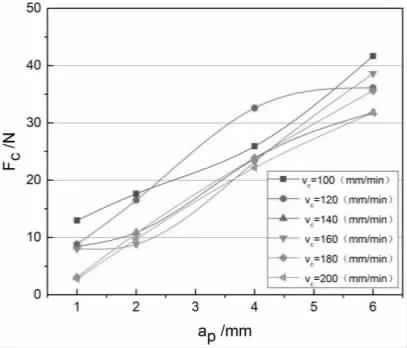

利用正交实验分析切削深度ap对稳定切削阶段切削力的影响变化趋势。图3 是ap对Ff的影响趋势。图4 是ap对Fc的影响趋势。可以看出,随着ap增大,Ff、Fc呈现出明显上升趋势且增加幅度较大,产生这种现象的原因是在切削过程中被裂纹扩展路径包裹的材料体积增大,被去除材料所需要的剪切力增大。在ap的选择上,ap越大切削力越大,对刀具的磨损越大,企业在实际加工过程中应选择合适的切削深度。

图3 不同切削深度ap 下的进给力Ff

图4 不同切削深度ap 下的切向力Fc

3.3 切削速度和进给量对切削力的影响

在φ150mm 规格的石墨电极外圆粗加工中,为了节省材料、降低刀具成本,企业在选择切削深度一般≤6mm,这里我们选择切削深度最大为6mm。利用正交实验分析vc和f 对稳定切削阶段切削力的影响变化趋势。图5 是Ff的影响趋势图。图6是Fc的影响趋势图。可以看出,在切削速度为100~120mm/min中,随着切削速度增大,Ff变化不大、Fc变小;在120 ~140mm/min 中,随着切削速度增大,Ff、Fc均变小;当vc增加到160mm/min 时,Ff、Fc变大并出现峰值;在切削速度为160~200mm/min 中,随着vc增大,Ff、Fc变小;由此可以得出:vc对切削力影响并无明显规律。同时从图中可以看出在相同ap和vc下,Ff、Fc呈现出上升趋势,在f 为100~200mm/min 范围中,f 越大,切削力越大,但增加幅度并无明显线性规律。在石墨电极切削过程中,切削力越小,已加工表面质量越好。通过实验结果可以看出,vc为140mm/min 时,切削力较小且不同f 下的切削力也较为集中;对已加工工件表面进行粗糙度测量后,发现当vc为140mm/min,f 为100mm/min 时,已加工表面粗糙度Ra为6.3,得到了已加工表面质量较好的工件,并且实验得出结论与企业在实际加工生产中通过经验来确定的工艺参数相吻合。

图5 不同切削速度vc 下的进给力Ff

图6 不同切削速度vc 下的切向力Fc

4 结论

本文通过改变石墨电极外圆加工的工艺参数,利用正交实验对工艺参数对切削力影响进行分析,结论如下:

(1)在石墨电极切削中,由于材料材质和切屑去除方式的原因,进给力Ff约为(1~1.25)切向力Fc,且进给力Ff与切向力Fc存在相同的周期性波动。

(2)随着切削深度ap增大,进给力Ff、切向力Fc呈现出明显上升趋势,增加幅度较大。

(3)随着进给量f 增大,切削力增大;在切削深度为6mm,切削速度为140mm/min,进给量为100mm/min 时,能够得到表面质量较好的工件,并且此时切削力也较小。