低放热双组分聚氨酯加固材料的开发研究

2020-04-17魏光曦李明友朱光宁

徐 军 魏光曦 李明友 朱光宁

(山东一诺威新材料有限公司 山东淄博 255400)

聚氨酯材料具有良好的粘接和承载性能,广泛用于建筑、物流领域作为绝热和支撑材料[1-2]。从1982年开滦煤矿首次在国内使用聚氨酯树脂进行煤层开采加固开始[3],聚氨酯煤岩体加固材料在相关领域迅速发展[4]。但聚氨酯聚合反应过程放热,在缺少充分控制的情况下可能出现局部热量积聚,给使用带来安全风险[5-6]。

针对使用中的风险,加固材料行业标准对最高反应温度和材料强度指标同时提出限值要求,现行标准(AQ 1089—2011)中有机加固材料最高反应温度不高于140 ℃,压缩强度不低于60 MPa。正在修改的新行业标准将加固类材料最高反应温度降低到100 ℃,要求压缩强度不低于40 MPa。因此,降低材料最高反应温度,同时确保材料的强度性能是聚氨酯加固材料的关键。

本研究通过使用助剂来控制反应基团浓度,探讨相同聚醚-异氰酸酯体系下,反应基团浓度对反应温度和固结体性能的影响。同时,选择不同结构聚醚多元醇,开发低放热型聚氨酯加固材料。

1 实验部分

1.1 主要原料

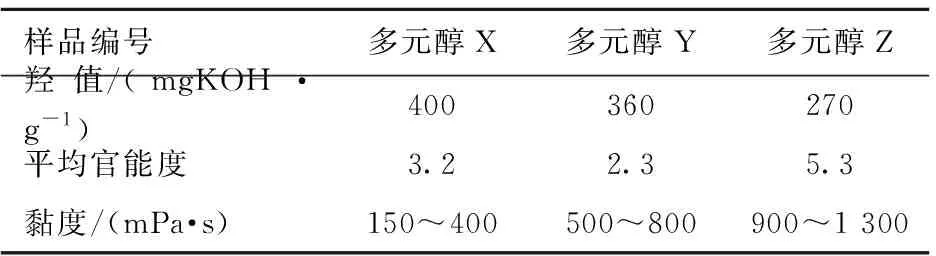

多苯基多亚甲基多异氰酸酯(PAPI,牌号PM-200),工业级,万华化学股份有限公司;三(2-氯丙基)磷酸酯(TCPP),化学纯,寿光金宇化工有限公司;氯化石蜡-52,分析纯,聊城索菲亚化学试剂有限公司;邻苯二甲酸二辛酯(DOP),分析纯,山东德彦化工分析有限公司;催化剂C,工业级,上海德音化学有限公司。复配型聚氧化丙烯聚醚多元醇X、Y、Z由一诺威新材料有限公司生产,具体指标见表1。

表1 聚醚多元醇原料的基本指标

1.2 试样制备

表2列出了样品体系配方,根据理论羟值计算的A、B组分的异氰酸酯指数(R值)为1.0。其中Y系列(Y-1~Y-4)为使用不同用量的聚醚Y得到的不同反应基团浓度配方;X-3、Y-3和Z-3的A组分是使用不同官能度和分子量的聚醚多元醇、增塑剂和液态阻燃剂配制的,具有相同反应基团浓度(羟值)。

表2 聚氨酯加固材料配方表

根据表1配方将A组分与B组分分别混合均匀后,按照质量比1∶1混合反应制备固体样块,测试最高反应温度。

1.3 测试方法

反应热测试方法:控制A、B组分温度为23 ℃,A、B组分各100 g在1 500 r/min混合搅拌20 s,使用K型热电偶测试反应过程的芯部温度,每隔30 s记录一次。

使用安捷伦公司1260型凝胶渗透色谱仪采集A组分凝胶渗透色谱(GPC),测试溶剂为四氢呋喃(THF),柱温35 ℃,流量1 mL/min。

A组分羟值按照GB/T 12008.3—2009方法测试;固结体压缩强度采用济南时代试金试验机有限公司生产的WDW-2000万能试验机,按照GB/T 2567—2008标准5.2节方法测试;固结体硬度采用温州市海宝仪器有限公司生产的LX-D型邵氏硬度计测定。

2 结果与讨论

2.1 凝胶渗透色谱分析

凝胶渗透色谱可以分析样品的分子量分布情况,图1为X-3、Y-3和Z-3这3个配方体系的A组分凝胶渗透色谱(分子量越大停留时间τ越短)。

图1 不同多元醇体系A组分GPC图谱

图1中τ=8.56和8.97 min处信号峰归属为氯化石蜡和TCPP,其他峰归属为多元醇X、Y、Z。结合3种聚醚多元醇的羟值、平均官能度指标和应用分析,Y为聚氨酯加固材料的常用多元醇体系,平均官能度2.3,平均分子量358 g/mol;X为含棕榈油、低分子量成分的复配型多元醇,平均官能度3.2,平均分子量450 g/mol(τ=7.36~9.24 min出现4组明显的吸收峰,9.24 min处吸收峰归属为低分子量成分);Z为大分子量组成较多的高官能度聚醚多元醇,平均官能度5.3,平均分子量1 101 g/mol(τ=7.08 min处归属为大分子量成分)。

2.2 最高反应温度与配方设计羟值的关系

图2为各体系反应过程的温度变化曲线。

图2 反应过程温度曲线

由图2可知,反应温度随反应时间的延长逐渐升高,达到最高温度后保持不变。比较Y-1~Y-4这4个样品的反应温度变化情况,可知多元醇Y-PAPI体系中反应基团浓度(以A组分羟值表示)对最高反应温度的影响。Y-PAPI体系中,随着反应基团浓度的升高(A组分羟值185~290 mgKOH/g),最高反应温度从97 ℃依次增大到138 ℃,说明反应基团浓度和最高反应温度正相关。从图2还可见, A组分羟值相同的X-3、Y-3和Z-3的最高反应温度相差较小,说明反应基团浓度相同时聚醚多元醇的选择对最高反应温度影响不明显。

以A组分羟值为横坐标,样品体系最高反应温度为纵坐标作图,结果如图3所示。

图3 体系A组分羟值与最高反应升温的关系

图3中Y-1~Y-4近似在一条直线上,说明采用相同聚醚多元醇设计的体系中,反应基团浓度与最高反应温度具有线性关系(由于所有体系R值≈1,采用A组分羟值(OHv)代表反应基团浓度),拟合方程为:

Tmax=(0.39×OHv+26.85)

(式1)

式中,Tmax单位为℃,羟值OHv的单位为mgKOH/g。

聚氨酯加固材料不含发泡剂,实测样块密度1 100~1 200 kg/m3,原料本身的密度差异、原料中微量水分产生的气体和机械搅拌带入的气泡共同造成固结体密度小幅度波动。聚合反应所产生热量导致体系升温。在忽略测试过程热损失,且材料平均热容差异不大的情况下,体系最高反应温度与A组分中反应基团含量成线性关系。实验结果对线性关系的符合程度取决于以下两方面因素的影响程度:(1)升温范围、体系组成对材料的平均热容的影响;(2)升温幅度差异对不同测试热损失的影响。因此,本结果表明在实验测定范围内A组分羟值与最高反应温度存在线性关系,不可直接外推。

2.3 煤岩加固材料使用要求与低放热材料开发

煤岩加固材料使用标准(AQ 1089—2011)同时限制材料的最高反应温度和固结体强度指标。新标准试行稿(新版标准正在进行修改)进一步降低了最高反应温度限值,要求材料最高反应温度不大于100 ℃,压缩强度不低于40 MPa。将本工作中固结体压缩强度对该体系最高反应温度作图,可得聚醚多元醇X、Y、Z与异氰酸酯PAPI在R=1时的最高反应温度与压缩强度对应关系(见图4)。

图4 体系最高反应温度与固结体压缩强度的关系

由图4可知,Y-PAPI系列样品固化材料的压缩强度随最高反应温度的降低而降低。体系Y-1符合原标准AQ 1089—2011针对最高反应温度和压缩强度的要求,但随着反应基团浓度的减少,压缩强度从64 MPa(Y-1)降低到5 MPa(Y-4),压缩强度降低90%以上,程度远大于反应温度的降低程度。因此使用聚醚多元醇Y与PAPI设计的体系(Y-2~Y-4)无法满足新标准要求。同时,根据上述结果推测,聚醚X、Y和Z分别与PAPI等配制的双组分聚氨酯加固材料均无法满足新标准要求,其中Z-PAPI体系与新标准要求最接近。

一般而言,原料的分子量高,对压缩强度有不利影响。但高分子量聚醚Z与PAPI组成的双组分配方体系Z-3的最高反应温度在105 ℃左右,比高压缩强度但高放热的Y-1和Y-2的低,强度却较相近放热温度的Y-3和X-3高得多,主要原因是聚醚Z具有高官能度,并且Z-3配方中聚醚Z的用量相对较高(增塑剂和液态阻燃剂相对较少),所以通过提高聚醚官能度、相对较高的聚醚用量但较低的A组分平均羟值之间的调节,获得放热和强度这两者的平衡,得到的双组分聚氨酯加固材料性能接近新标准限值要求。

3 结论

(1)双组分聚氨酯加固材料固化时的最高温度与A组分的反应基团浓度呈线性关系;若采用相同聚醚,固结体强度与最高反应温度正相关。

(2)使用平均官能度较高且平均分子量较高的聚醚多元醇为原料,同时减少增塑剂和液态阻燃剂总用量,可以获得最高温度较低但强度较高的双组分聚氨酯加固材料,接近行业新标准的强度和最高反应温度限值要求。