黄金尾矿建材化利用的研究现状及展望

2020-04-17孙旭东刘晓敏吴玉锋周广礼潘德安

孙旭东 刘晓敏 龚 裕 吴玉锋 周广礼 潘德安

(北京工业大学材料科学与工程学院,北京100124)

随着人类对黄金资源的不断开发利用,黄金尾矿排放量日益增加,传统的处理方法主要是堆存法,此方法不仅占用大量土地,而且容易产生粉尘和渗漏,对大气、水体和土壤等造成严重污染[1]。为解决金尾矿堆积所带来的环境问题,人们一直在寻求各种解决方案,进行金尾矿综合利用研究,包括金尾矿中有价元素的提取、金尾矿矿山回填、金尾矿复垦等[2]。近年来,矿山金品位逐渐降低,尾矿的价值也越来越低,人们开始将金尾矿处理重心放在功能化建材制备上,包括金尾矿制砖、水泥、混凝土、微晶玻璃、陶粒和陶瓷等[3-4],并且取得了一定的成果。与无害化处理后的黄金尾矿回填或回收相比,以黄金尾矿为主要原料制备建筑材料不仅可以消耗大量工业固体废弃物,减轻环境承载压力,而且具有可观的经济价值和良好的发展前景,全量化建材利用刻不容缓[5]。

本文将从典型黄金尾矿的主要成分及特点入手,介绍黄金尾矿制备建材的技术现状,并结合我国目前的国情政策,重点对高值环保型绿色建材的制备进行展望,以期为黄金尾矿的综合利用提供参考。

1 典型黄金尾矿主要成分及特点

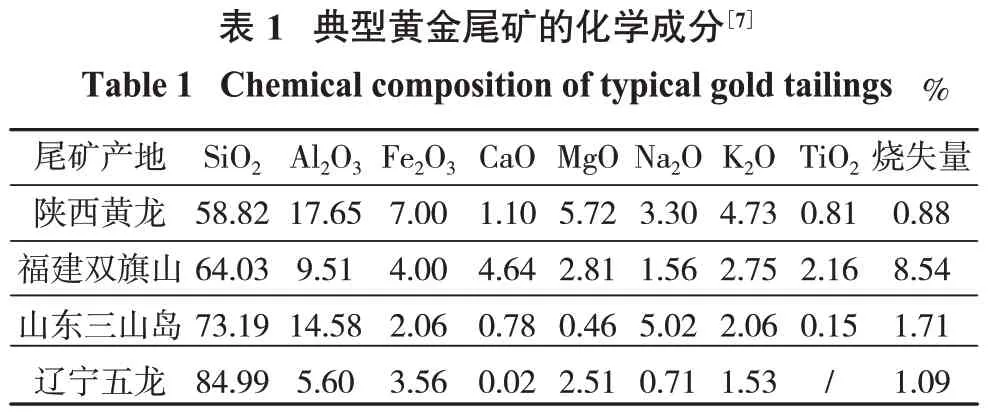

金尾矿是通过提金工艺回收金或其他有用成分后排出的固体废物。一般情况下,黄金尾矿呈碱性,pH>10。金尾矿中含有相对较高的二氧化硅和氧化铝,同时含有一定量的氧化铁、氧化钙、氧化镁、少量贵金属(如金、银)、重金属(如铜、铅、锌),以及残余氰化物和浮选剂等。由于原矿性质和提金工艺的不同,金尾矿中含有价金属元素的矿物性质和含量也会发生变化,但也有一定的共性,如矿物相通常以石英、长石、云母、黏土和残余金属矿物为主,矿物粒度很细,泥化现象严重等[6]。典型黄金尾矿的主要化学成分见表1[7]。

?

金尾矿主要特点是含有80%以上的硅铝氧化物等无机矿物,其组分接近许多建材产品的原料成分,将其混合少量其他辅助添加剂后,就可用作许多非金属材料的原料,再经过一定的技术处理,便可获得较理想的建筑材料,变废为宝,变害为利。因此,黄金尾矿的再生利用符合我国的绿色可持续发展模式,具一定的经济效益和环境效益[8]。

2 黄金尾矿制备传统建材现状

2.1 制 砖

传统建筑用砖的原料一直以烧结黏土为主,占用了大量土地资源,中国早在2005 年就正式实施了禁用实心黏土砖的政策,逐步开展以尾矿、尾渣等工业固废为原料生产墙地砖等材料的研究,进而达到推进建筑节能的目标。根据不同的工艺,尾矿制砖可以分为烧结砖、蒸养砖和双免砖等[9]。

2.1.1 烧结砖

与传统烧结砖用黏土相比,金尾矿粒度更细,在降低研磨成本的同时利于特定烧结砖的制备。此外,金尾矿含有大量铝硅酸盐及少许微量组分,可替代大部分传统制砖原料的同时,拓宽烧结砖的烧成温度范围。对金尾矿和其他添加剂等原料组分的比例适当加以调控,便可获得各种性能的烧结砖。

粒度控制方面,张金龙等[10]用金尾矿代替长石通过低温快速烧制烧结瓷砖。尾矿中的石英和长石等约占总重量的70%,经过除杂处理后,可作为优质陶长石的替代原料。研究结果表明,当金尾矿掺量控制在50%、尾矿粒度为100~200 目时,烧制得到的陶瓷墙地砖符合质量要求。杨永刚等[11]以黄金尾矿为主要原料,通过干压硬塑成型制成生坯,然后烧结制成普通烧结砖。结果表明,小于0.075 mm 的金尾矿颗粒约占总量的79.57%,尾矿的最大掺量高达100%,试验最佳成型压力为15 MPa,最佳成型水分为8%~9%,烧结温度为1 050 ℃,保温时间为60 min,可以获得抗压强度达到MU10 的烧结砖,不会出现石灰爆裂和泛霜。微量元素调节方面,彭建军等[12]利用贵州高钙高镁低硅的卡林型金矿尾矿制备烧结砖。结果表明,该金尾矿中的高钙/镁和低硅特性利于拓宽烧结砖烧结温度范围,有效避免烧结砖爆裂和泛霜问题。此外,烧结砖原料组分调节方面,梁国海等[13]以黄金尾矿为原料,与红陶土、黄土和铁尾矿混合制成生坯,经过工艺处理后制备烧结砖。结果表明,金尾矿:红陶土:黄土的比例为5:4:1时,添加5%铁尾矿的混合料具有较好的制坯性能。将混合材料的含水量控制在20%后,陈化24 h,手工练泥后,在2 MPa的成型压力下制成坯料。在阴凉处自然干燥5 d后,可以满足烧结工艺要求。在1 020 ℃烧结2 h,缓慢冷却后,可生产出外观色泽和质量良好、达到MU15 强度等级的优良烧结砖。李国昌等[14]以金尾矿为主要原料,煤矸石为造孔剂,采用模压成型和挤压成型的方法,在1 250 ℃烧结80 min 后,制备出性能良好的多孔透水砖。结果表明,通过调整原料组分,可以制备不同性能的透水砖,满足不同用途的需要。对于压制成型工艺,挤压成型过程中适宜的原料配比为尾矿82%,煤矸石10%,膨润土8%,高分子聚合物0.1%;对于挤出成型工艺,适宜的原料配比为尾矿75%,煤矸石10%,膨润土15%,高分子聚合物0.1%。

上述研究表明,黄金尾矿烧结砖符合循环经济理念,是一种替代粘土砖的绿色建筑材料。它可以替代大部分原材料,制备出吸水率低、强度高、耐酸碱、耐急冷急热、抗冻性优异等特点的烧结砖。但是在实际生产中,烧结砖需要的能耗、热耗高,窑炉设备的定期维护,导致成本高,产品效益低,限制了烧结砖的发展。总的来说,金尾矿制备烧结砖不仅可以减少矿山开采,保护生态环境,提高矿产资源的高值化利用,同时制备出的烧结砖能给企业带来良好的经济效益。

2.1.2 蒸养砖

蒸养砖适用于各类民用建筑、公用建筑和工业厂房的内、外墙,以及房屋的基础。其最大的特点是利用蒸汽养护工艺,无需烧结,可以作为一种烧结砖的替代产品。黄金尾矿制备蒸养砖是实现尾矿综合治理利用、消除环境污染、节约土地资源的一条重要途经。

刘心中等[15]利用黄金尾矿、生石灰,采用蒸压养护工艺生产高质量的砌筑砖。试验结果表明,黄金尾矿中的石英相在高温高压碱性溶液中有很大的溶解度和溶解速率,从而形成水化产物。大量的水化产物将石英颗粒连接在一起,使砖整体具有一定的强度。该工艺可用于生产强度达到MU20 及以上的砖。朱敏聪等[16]将自然粒级的金尾矿与石灰和石膏按一定比例混合,采用高温蒸压养护工艺对蒸压砖墙材料进行试验研究。结果表明,得到的蒸压砖密度为1 900~2 000 kg/m3,抗压强度符合国家标准MU15 级砖的要求。袁善磊等[17]利用工业废金矿尾矿和粉煤灰为原料,配合其他添加剂加水混合压制生坯,经蒸压养护工艺后,制备金矿尾矿粉蒸压砖,中试产品通过吉林省建材商品质量监督检验站检验,满足MU15.0砖的要求,这为我国冶金行业黄金尾矿的综合利用提供了新技术。

蒸压砖是在高温高压条件下制成的,水化反应比较充分,砖体的强度和性能比较稳定,属于低能耗、环保型新型建材,同时具备节能、节土的优点,其缺点也较为明显,蒸压砖对高温蒸压工艺的参数条件要求更严苛,产品的成型条件更高。总的来说,金尾矿蒸压砖也是实现金尾矿建材化利用的一条重要途径。

2.1.3 双免砖

相比蒸养砖复杂的工艺技术而言,双免砖生产工艺和设备较为简单,原料经过搅拌后只需自然养护,工艺简单易行,流水作业,一次压制成型,免烧免蒸,节约大量能源。因此,用黄金尾矿制备双免砖投资少,经济效益显著,发展前景广阔。

钱玲[18]以黄金尾矿为主要原料,按照金尾矿:石屑:胶结料为15∶3∶2 的配方,采用半干法高压成型方法,经自然养护制备金尾矿双免砖。结果表明,该双免砖强度可达C15,耐久性良好。Malatse M 等[19]采用不同比例的金尾矿、水泥和水进行混合,砖坯分别采用晒干、360 ℃烘干和24 h 水环境养护3 种不同方法进行养护,结果表明,尾矿砖最佳养护体系为水环境下,最高抗压强度达到530 kN/m2。崔瑞等[20]根据河南灵宝矿金尾矿的基本特征,分别对利用尾矿制备烧结砖和免蒸免烧结砖进行了试验研究,探索了性能的影响因素,并阐述了制砖机理。结果表明,在制备免蒸免烧砖的过程中,对砖试样抗压强度的影响顺序为:水泥比>成型压力>成型水分。

以上研究表明,利用金尾矿制备双免砖最值得关注的问题是,由于所使用的尾矿材料缺乏塑性,需要添加更多的水泥等胶凝材料提高其塑性,这也增加了部分尾矿砖的成本,因此,应开发具有高塑性或高粘结性能的廉价添加剂来代替水泥。综上所述,利用黄金尾矿作为制砖材料在环境保护和降低废物管理成本方面具有很大潜力。

2.2 制备水泥

黄金尾矿在水泥制品方面的应用较多,例如利用金尾矿生产水泥熟料、发泡水泥等。黄金尾矿粒度细且较均匀,具有较高的表面能和反应活性,加入到水泥中能起到微集料效应,能够加快水泥水化,提高密实度和强度,可用作水泥混合材,适量添加可以降低水泥生产成本,改善水泥性能[7],而且目前相应的研究也较为成熟,面对着巨大市场需求,金尾矿水泥制品的发展也有着非常好的前景。

2.2.1 水泥熟料

水泥熟料是以石灰石和黏土、铁质原料为主要原料,按适当比例配制成生料,烧至部分或全部熔融,并经冷却而获得的半成品。绝大多数金矿尾矿中不仅含有钙、硅、铝等水泥熟料必有的元素,还含有大量的微量元素氧化物,利于水泥原料煅烧。此外,其潜在活性可起到增加水泥强度、减缓凝结时间,以及改善水泥的稳定性的作用,具有制备水泥熟料的潜力。

张国强等[21]以黄金尾矿和石灰石为原料,煅烧制备富含高贝利特相的混凝土掺合料,并研究了以该掺合料制备C80 高性能混凝土与普通C80 混凝土耐久性能的差别。结果表明,该掺合料替代30%的P·II 52.5R 级水泥,生产得到的混凝土产品具有更高强度,不倒缩,而且具有较强的抗冻融破坏能力和耐硫酸盐腐蚀性能。

虽然目前尾矿制备水泥的工艺已经较为成熟,但是由于氰化提金工艺的普遍应用,导致金尾矿作为一种比较特殊的尾矿,其残留的氰化物在制备水泥制品时需要重点考虑。桑义敏等[22]在水泥窑中进行了含氰金尾矿渣回收共处置的研究,探讨了将含氰金尾矿渣代替水泥原料的可行性。结果表明,金尾矿的组成与水泥厂水泥原料的组成相似,从材料组成上看,用金尾矿替代部分水泥原料是可行的。同时,该方法有一定的氰化物解毒效果,高温处理能有效去除金尾矿中的氰化物,处理后尾矿中的残留氰化物浓度符合《展览用地土壤环境质量评价标准》(HJ 350—2007)的相关标准要求。

以上研究表明,黄金尾矿资源化替代部分水泥原料是可行的,利用黄金尾矿等原料烧成胶凝性能优良的水泥胶凝材料,为黄金尾矿的综合利用创造了条件。这不仅为矿山企业节省尾矿排放、土地占用和环境保护等方面的费用,同时还为水泥制备相关企业提供了一种价廉物美的原材料。

2.2.2 发泡水泥

发泡水泥是一种性能优异的泡沫状保温建筑材料,是将发泡剂用机械方式充分发泡,与水泥浆混合均匀后成型养护而成。由于发泡水泥的均匀多孔结构使得其与普通水泥制品相比,具有更好的轻质、隔热、隔音、防水性能。有研究发现,将金尾矿作为掺料加入到发泡水泥中可优化孔结构,进而提高发泡水泥的性能。

郭家林等[23]以金尾矿和水泥为主要原料,双氧水作为发泡剂,辅以其他添加剂,制备发泡水泥,利用正交实验法确定最优配比。结果表明,最优的配方为双氧水量4.5%,母料量0.44%,水料比0.45,金尾矿添加量15%,制备的发泡水泥性能优异,28 d 抗压强度达到0.52 MPa,容重小于300 kg/m3,按照国家建筑工业行业标准《泡沫混凝土》(JG/T 266—2011)对金尾矿发泡水泥制品进行测试,为较佳等级A03 级。褚会超等[24]以二氧化硅基金尾矿为掺料添加到发泡水泥中,制备得到性能更加优异的轻质发泡水泥。结果表明,用适量的金尾矿代替粉煤灰可以减小发泡水泥的孔径,提高孔的浑圆度和孔壁的密实度,达到提高水泥抗压强度的效果。与空白样品相比较,掺入10%比表面积为233 m2/kg的尾矿可将28 d抗压强度提高84%;掺入10%比表面积为1 161 m2/kg的尾矿可将28 d 抗压强度提高133%。许辉[25]将干燥后的黄金尾矿直接用于制备干混砌筑砂浆和发泡水泥。结果表明,以20%的掺量取代水泥粉混合制备干混砌筑砂浆,可以制备出满足抗压强度要求的M5、M10、M20 砌筑砂浆。同时,用金尾矿部分替代硅酸盐水泥,可以制备干密度为A05 级,满足强度和导热性能要求的发泡水泥。

发泡水泥作为一种新型节能环保材料,以其轻质高强、保温节能、成本低、易于施工等优点备受行业关注。目前已经被广泛应用于建筑材料领域,具有巨大的市场需求和广阔的推广应用前景。如果能在保证产品性能的条件下尽可能多得掺入金尾矿,可为金尾矿的综合利用提供新的方向。

2.3 制备地聚合物

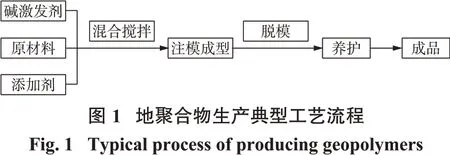

地聚合物是一种碱激活的胶凝材料,由于其特殊的无机缩聚三维氧化物网络结构,使其具有优良的性能,可以作为水泥的替代品,其研究逐渐受到了世界各国的广泛关注。地聚合物生产典型工艺流程如图1 所示,与传统的水泥相比,地聚合物不仅可以完全利用黄金尾矿等工业固体废弃物作为生产原材料,而且在常温下就能直接反应生产,减少大量的CO2产生,在诸多性能上表现出优越性,但是利用金尾矿制备地聚合物的难点在于要合理利用碱激发剂以最大限度发挥尾矿的作用。

Jenni Kiventerä等[26]研究了黄金尾矿的地聚合作用,利用氢氧化钠溶液对某金矿的硫化物尾矿进行活化处理,采用磨碎高炉矿渣粉用作复合粘结剂,可作为矿山回填料或建筑行业的原材料。结果表明,纯金尾矿试样的无侧限抗压强度在1.3~3.5 MPa 之间。混合料中矿渣粉含量为5%时,无侧限抗压强度增大,透水性降低。通过优化氢氧化钠浓度和矿渣粉含量,试样的无侧限抗压强度最高能达到25 MPa。Erich Caballero等[27]利用金矿废弃物碱活化制备地聚合物。这些金矿废弃物的矿物学和物化特征表明,它们具有作为地聚合物前驱体的巨大潜力,可以开发碱活化环保型粘结剂。试验表明,矿渣碱活化制备的地聚合物抗压强度高于普通硅酸盐水泥,在70 ℃下固化12 h,其抗压强度值升高。Walter Pardavé 等[28]以哥伦比亚桑坦德省金矿尾矿为原料,配合纯高岭土和矾土制成前驱体材料,在600 ℃预热处理后放置一小时,以质量比为7∶3的氢氧化钠和硅酸钠混合物为活化剂,与前驱体材料混合后,通过机械搅拌,在90 ℃下初始固化24 h,在实验室条件下合成胶凝性地聚合物。研究结果显示,该胶凝性地聚合物的抗压强度可以达到P·I 型硅酸盐水泥的强度水平。在工程应用中,使用这种地聚合物替代硅酸盐水泥,不仅可以减少硅酸盐水泥生产对环境的污染,而且可以减少金矿开采对环境的污染。

综上,利用金尾矿生产地聚合物可以将这些金矿废弃物转化为具有高机械强度、高化学惰性和高耐久性的材料,为矿业副产品带来了高附加值。此外,利用金尾矿废渣制备的地聚合物具有生产成本低、抗压强度高、经久耐用等特点。这不仅为地聚合物的生产提供了一条新思路,还能通过矿物资源化处置来解决环境问题。

2.4 制备混凝土

2.4.1 砂浆混凝土

砂浆混凝土是建筑领域最为常见的建筑材料,由胶凝材料、骨料和水按一定比例配制而成。近年来建筑市场的巨大需求推动了砂石市场的快速发展,然而持续过度地开采导致天然砂石资源逐渐减少,成本走高,利润低。同时,为了维护自然景观,保护生态平衡,我国已经大规模禁止采矿。大部分金尾矿已达到建筑用骨料的粒度标准,稍加处理即可制备机制砂,所以利用尾矿制备机制砂逐渐占据市场,并成为砂浆混凝土原料的最佳来源之一。许多混凝土和砂浆企业已开始在生产中用机制砂替代天然砂,并取得了良好的经济效益。

张旭等[29]利用金矿尾矿制备新型砂浆。结果表明,当灰砂比为1∶4 时,可制备出强度等级为M15 的砂浆。其性能与相同配合比下的天然砂浆并无明显差别。尾矿对强度和收缩性影响不大,既节约了天然砂资源,又消耗了大量的废料。Kubra Kunt等[30]研究了帕加马金尾矿作为一种添加剂在硅酸盐水泥生产中的应用,以硅酸盐水泥和干金尾砂为原料,制备了水泥砂浆。研究表明,金尾矿适合做砂浆骨料,掺量为5%时,产品的抗压和抗折强度能达到比较好的效果。N.Parthasarathi 等[31]对用金尾矿代替河砂生产混凝土进行了相关研究。结果表明,通过适当比例的碎石或人工砂进行改良,金尾矿可以达到要求的细集料级配限制。将处理后的金尾矿替代河砂,当替代量为30%时,所得混凝土强度比普通河砂混凝土强度高,不仅节约了天然河砂的使用,而且消纳了大量固体废弃物。Preethi A[32]将金矿尾矿作为混凝土生产中河砂的部分替代品。分别用5%、10%、15%、20%、25%的金尾矿代替河砂,配制混凝土细骨料,并与常规混凝土进行对比。结果表明,添加一定量的金尾矿可以替代细骨料,金矿尾矿可以作为一种较细的能降低混凝土孔隙度的材料,对混凝土的力学性还有一定的增强作用。采用金尾矿代替细集料达到20%时,取得了较为满意的效果。

以上研究表明,为了满足砂浆和混凝土中细骨料对颗粒级配的要求,可以利用各种废弃物资源配合尾矿砂,通过机制砂设备进行适当的加工处理后制成人工砂石。根据颗粒级配理论将机制砂或天然砂组成混合砂,可用于制备不同强度等级的混凝土制品,其工作性能、力学性能和耐久性满足现代施工技术的要求。这不仅解决了金尾矿堆积造成地环境污染问题,而且实现了尾矿资源的再利用目标,机制砂代替天然砂将成为今后发展趋势。

2.4.2 加气混凝土砌块

与发泡水泥相比,二者的本质区别是发泡方式不同。加气混凝土砌块也是一种胶结材料,尾矿中添加适量的水、造气剂等添加剂,经养护制成,其具有轻质、多孔、隔热、防火性能好、可钉性、可锯性、可刨性和一定的抗震性能,可以广泛应用于工业和民用建筑,逐渐取代实心粘土砖成为一种具有生命力的新型墙体材料。

丁亚斌等[33]研究了利用黄金尾矿生产加气混凝土砌块的可行性。制备过程采用高温高压饱和水蒸气介质条件下进行蒸压养护,该工艺技术成熟、装备先进、安全可靠、资源产出率高,有利于保护环境,变废为宝,资源优化。陈伟等[34]以山东招远金矿金尾矿为主要原料,研究了石膏含量和钙/硅比对加气混凝土制品强度和容重的影响,并用XRD 和SEM 对加气混凝土制品进行了分析。结果表明,石膏可以调节加气混凝土的凝结时间,提高坯体的前期强度,但对制品的绝对干强度没有显著影响,适宜的掺量为总质量的3%;托贝莫来石结晶的程度和数量决定了加气混凝土制品的强度,其结晶的程度和数量又受原料钙硅比的影响,试验确定的适宜钙/硅比为0.7。陈鳌聪等[35]以河北某金矿浮选尾矿为硅质原料,对黄金尾矿制备加气混凝土进行了试验研究,并详细研究了蒸压制度对产品性能的影响。结果表明,在升温时间为2 h,保温时间为8 h,恒温压力为1.48 MPa,恒温195 ℃,冷却时间为3 h 的条件下,制备的金尾矿加气混凝土抗压强度可达到5.81 MPa,干密度590 kg/m3,满足GB 11968—2006 中A5.0、B06 级蒸压加气混凝土砌块优等品的要求。

综上,在黄金矿产资源开采中,金矿石品位低,经选矿生产工艺产生大量尾矿。集轻质、保温、防火、吸声、环保等诸多优点的加气混凝土砌块成为了十分重要的建筑材料,被广泛应用。将如此次大量的金尾矿替代细砂生产加气混凝土,也是黄金尾矿开发利用的重要方式之一。

2.5 制备传统陶瓷

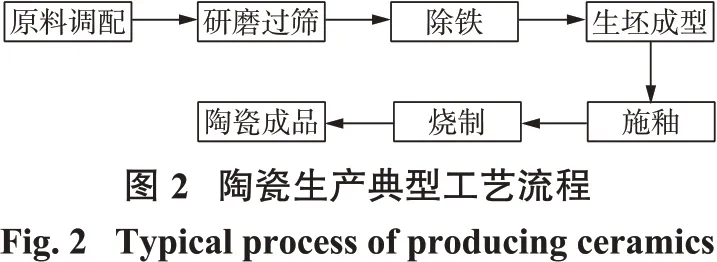

陶瓷是以天然粘土以及各种天然矿物为主要原料经过粉碎混炼、成型和煅烧制得的材料的各种制品,其生产工艺如图2所示。黄金尾矿陶瓷与普通陶瓷相比,成分相似,烧结温度更低,可以利用其制备陶瓷墙地砖等建筑用陶瓷及工艺品陶瓷等传统陶瓷制品。金尾矿部分替代坯体原料可以节约天然矿物资源,降低能耗,在解决尾渣堆存问题和减轻环境压力的同时,陶瓷的性能也有了显著的提高,相应的研究应用逐渐占据市场。

黄菲等[36]以湖北省的矽卡岩金尾矿为原料,根据成陶要求设计的坯料与水混合制成坯体。在氧化气氛中,980~1 000 ℃条件下烧结15 h得到陶瓷坯体材料。结果表明,生坯烧结后形成稳定的钙长石等新矿物相,内部结构致密,吸水率为7.46,硬度为5.5~6,满足工艺陶瓷坯体的性能要求。然而,烧结坯体中仍然存在裂纹和孔洞。需要进一步优化工艺过程以提高坯体性能。刘振华等[37]利用山东某黄金厂排出的氰化尾矿,添加莱阳土等黏土材料,经高温烧结制备绿色建筑陶瓷。结果表明,氰化尾渣的化学成分与陶瓷坯相近,而且粒度细,流动性好,坯体干燥收缩率小,干燥敏感系数小,干坯体强度高。在1 120 ℃的条件下烧制15 min,得到的建筑陶瓷吸水率低至1.00%,抗折强度高至56.7 MPa。在高温烧成过程中,氰化物分解脱除,重金属被烧结固化,有效实现了含氰金尾矿渣的无害化建材利用。金尾矿陶瓷相较于传统的烧结陶瓷,需要的烧结温度更低,有利于节能降耗,同时,高温烧结情况下,可以去除掉黄金尾矿中有害的残留药剂和氰化物等,是一种非常有效的处理危险废渣的途径。

此外,工艺陶瓷属于烧结陶瓷一种,金尾矿陶瓷属于废弃物再生制品,将其用于工艺陶瓷和陶瓷釉料的制备是一种较好的应用方式。由于黄金尾矿中含有丰富的微量金属元素,这些金属元素在不同的矿物成分及烧成条件下能产生丰富的窑变现象,非常适合生产工艺陶瓷釉料。苏俊基[38]利用金尾矿为原料制备了装饰艺术釉。结果表明,以金尾矿为基础釉料可以开发出陶瓷行业常用的具有特殊装饰效果的艺术釉,坯体中金尾矿的最大掺量可达到56%,釉料中金尾矿的最大添加量可达27%。陈瑞文等[39]以金尾矿为主要原料开发了系列窑变色釉。通过对生产工艺的研究,使其适合大规模生产。研究发现,黄金尾矿在坯料中的加入量可达到20%~30%,釉料中更可达到50%~85%。

综上,黄金尾矿生产的陶瓷坯体和釉料不仅可以实现固体废弃物综合利用,减少环境污染,还可以降低窑炉变色釉料陶瓷的生产成本,为黄金尾矿的综合利用开辟了一条新途径,具有广阔的开发应用前景。

3 黄金尾矿制备高附加值绿色建材

目前,黄金尾矿作为制砖、水泥、混凝土等传统大宗建材的原料已经达到一定的规模。不过,受运输成本和销售半径的限制,较成熟的传统建材仍存在附加值低、应用水平不高和形式单一等问题。虽然一些研究人员和企业利用黄金尾矿生产建筑材料,但数量少、规模小,仍未达到减排和回收利用的目的。为推动黄金行业技术工艺改革,向黄金尾矿真正的减量化、无害化、资源化方向发展,进行高档次、高附加值绿色建材的技术开发和应用将会是黄金尾矿未来发展的方向。

3.1 制备微晶玻璃

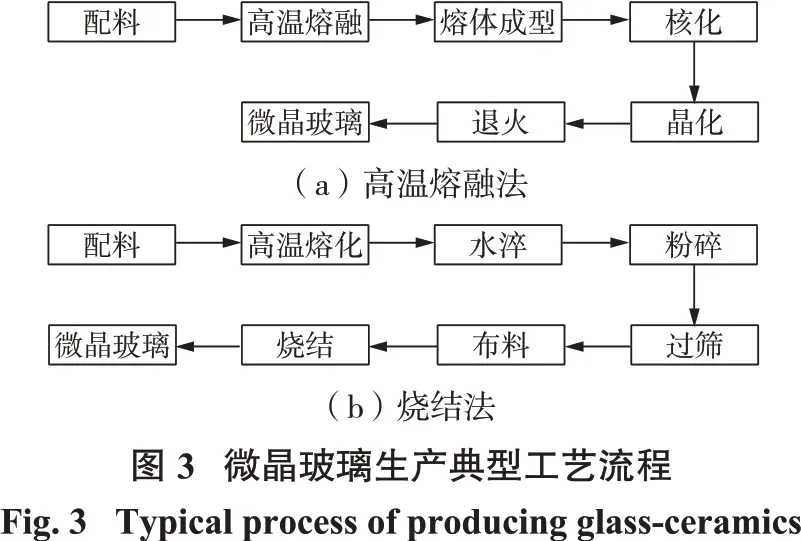

微晶玻璃作为一种新型无机非金属材料,与普通玻璃和陶瓷有所不同,其具有玻璃和陶瓷的双重特性。微晶玻璃比陶瓷的亮度更高,比玻璃韧性强。金尾矿的组分主要包括SiO2、Al2O3、CaO 和Fe2O3,以及少量MgO、Na2O、K2O 和TiO2等氧化物,其中Fe2O3、TiO2等氧化物可以作为有效的晶核剂,促进玻璃形核和后期析晶,提高微晶玻璃的致密度和强度,Na2O、K2O 和部分微量元素可以作为助熔剂,降低烧成温度,促进玻璃形成[40]。因此,以黄金尾矿为主要原料,通过合理配料可以制备性能良好的微晶玻璃。微晶玻璃常用的制备方法为高温熔融法和烧结法,其流程如图3 所示。金尾矿微晶玻璃的研究在国外起步较早,近些年在我国开始兴起。目前,微晶玻璃的生产主要是利用矿渣及其他玻璃原料混合熔化后烧制成晶化微晶玻璃,经过磨抛工艺处理后,制作成具有不同纹路的微晶玻璃装饰材料。

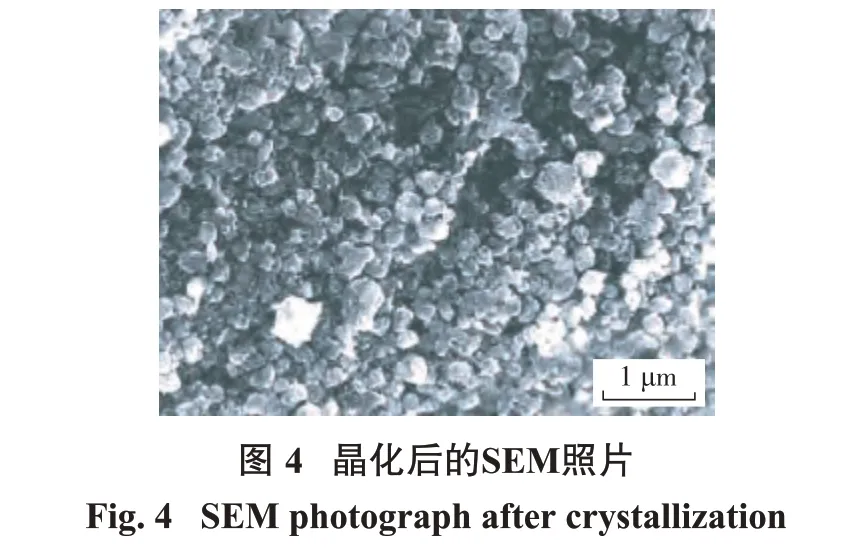

熔融法制备方面,陈维铅等[41]以金矿尾矿和方解石为主要原料,采用熔融法制备主晶相为辉石和透辉石固溶体,次晶相为铁钾硅酸盐CaO-Al2O3-SiO2系微晶玻璃。结果表明,最佳的晶化条件为950 ℃保温3 h。微晶玻璃的热膨胀系数、弯曲强度和密度分别可达到68.7×10-7/℃、122 MPa 和2.836 g/cm3。其热膨胀系数较小,弯曲强度远高于建筑装饰微晶玻璃标准,可应用于建筑装饰和机械工业领域。张圣斌[42]以金渣和赤泥为原料,加入一定量的添加剂,通过高温熔融法制备微晶玻璃。结果表明,该产品的致密性良好,晶粒分布均匀,抗压强度达到167 MPa,两种固体废弃物的添加量最高可达85%,为两种固体废弃物的资源化处理开辟了一条新途径。胡文广等[43]以钢渣和金尾矿为主要原料,通过高温熔融制备微晶玻璃。研究表明,两种固体废弃物的处理比例可达90%。当钢渣掺量为70%,金尾矿掺量为20%时,微晶玻璃的抗压强度可达171.7 MPa,具有优异的力学性能,可应用于建筑装饰等领域。Liang K 等[44]用金尾矿熔融制备堇青石基微晶玻璃。结果表明,该微晶玻璃具有良好的力学性能,硬度可达到6 550±98 MPa,弯曲强度达到97±7 MPa,密度为2.46±0.09 g/cm3,优于工业堇青石。彭飞等[45]研究了以黄金尾矿为原料制备微晶玻璃及其形核析晶动力学,其晶化后的SEM照片如图4所示,结果发现,黄金尾矿中的Fe2O3、TiO2等氧化物有助于晶核的形成,晶粒快速生长,相遇后停止生长,这样可以得到纳米级晶粒的微晶玻璃,有助于提高微晶玻璃的弯曲强度等力学性能。

与熔融法不同,烧结法温度低、熔化时间短,更易晶化,且不需要添加形核剂,节能降耗。邢军等[46]在金矿尾矿中加入适量的镁、铝材料和网络结构调整氧化物,烧结得到以堇青石、尖晶石及顽火辉石固溶体为主要晶相的微晶玻璃。其特点是引入离子半径小、场强大的阳离子氧化物,使离子聚集紧密,形成的配位多面体牢固,有助于提高材料的强度和化学稳定性。刘心中等[47]以金尾矿为主要原料,辅以钙镁原料,制备CaO-Al2O3-SiO2体系微晶玻璃。并且在此基础上,通过添加各种着色剂和其他添加剂,制得各种颜色的微晶玻璃花岗岩。结果表明,与传统装饰材料相比,该制品的理化性能高于天然花岗岩,成本较低,市场需求广阔。刘瑄等[48]以焦家金矿尾矿为基本原料,通过控制最高烧结温度和结晶保温时间来控制结晶量,从而制备出以硅灰石为主晶相的微晶玻璃。研究发现,金尾矿的最大利用率可达60%,综合利用率近90%,原料成本降低30%,综合成本降低20%,产品指标符合国家建材行业“建筑装饰微晶玻璃”的质量标准。在制备过程中加入着色剂,制备得到的微晶玻璃可呈现黄色、绿色和灰色等不同花色,能够用于装饰行业微晶玻璃板的工业化生产。曹耀华等[49]以灵湖金尾矿为主要原料,按一定比例与氢氧化铝、碳酸钠、氧化钙和氧化锌混合,通过熔融、水淬和热处理制取以β硅灰石为主晶相的微晶玻璃产品。结果表明,最佳的热处理制度是烧结温度892 ℃,结晶温度976 ℃,所得产品结构更加致密,抗弯强度更高。

利用金尾矿制备微晶玻璃,在其制备过程中同时可以消纳大量粉煤灰、废玻璃等其他工业固废,不仅解决了大量固废带来的环境问题,还能提高产品附加值。但是,由于金尾矿成分复杂,还需要进一步加强形核及晶化机理的研究,形成配套的产业化技术。综合利弊,微晶玻璃将会成为金尾矿处理的一种重要形式,其板材产品会在建筑领域得到更多应用。

3.2 制备陶粒

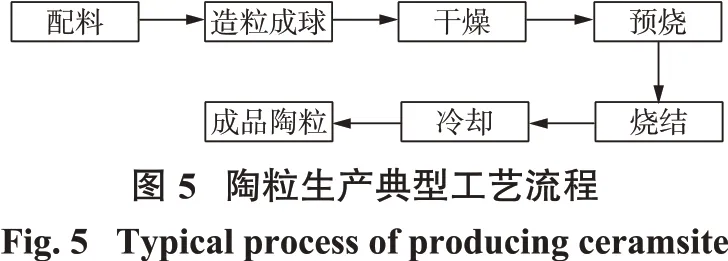

陶粒是一种在回转窑中经发泡生产的轻骨料。它具有球状的外形,表面光滑而坚硬,内部呈蜂窝状,有密度小、热导率低、强度高的特点,其典型生产工艺如图5所示。作为一种陶质颗粒,其制备原料与金尾矿成分相近。因此,利用金矿尾矿为主要原料,配合其他辅料稍作调整,混合搅拌成球,经焙烧后制备烧结陶粒,可应用于建材、绿化材料等,为金矿尾矿的高附加值利用开辟了新途径。

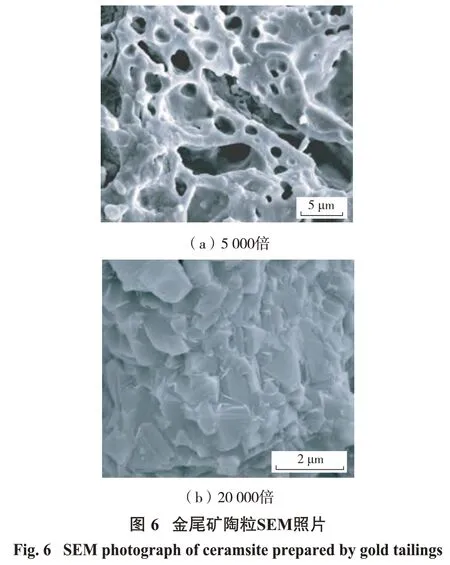

段美学等[50]以黄金尾矿为主要原料,粉煤灰为辅助原料,通过焙烧工艺进行陶粒制备的实验研究。研究结果表明,在1 150 ℃下焙烧制备的陶粒性能最佳,堆积密度可达到736 kg/m3,筒压强度达到4.3 MPa,吸水率7.9%,符合建筑陶粒要求。闫传霖[51]利用黄金尾矿、粉煤灰和煤粉为原料制备烧胀陶粒,通过两次正交试验,确定了最佳配方和最优烧结制度,最后获得的烧胀陶粒的SEM 照片,见图6。从图中可以看出,陶粒内部呈微型的多孔网状结构,宏观上是一种板柱状的长石晶体,其陶粒堆积密度为856 kg/m3,筒压强度达到5.95 MPa,吸水率为5.2%,表观密度为1 632 kg/m3,软化系数为0.88,满足我国对轻集料性能标准的要求。张其勇等[52]以火山灰和金尾矿为原料制备了轻质陶粒,并利用正交试验方法探究了最优烧成制度。结果表明,在预烧结温度为500 ℃、预热时间为30 min、焙烧温度为1 075 ℃、焙烧时间为15 min 的条件下,烧制的陶粒筒压强度可达到21.3 MPa,容重843 kg/m3,吸水率9.3%,满足GB/T 17431.1—2010 对人工轻集料的要求。赵威等[53]以商洛堆积量较大的金尾矿为主要原料,制备了内部微孔分布均匀的轻质高强陶粒。通过单因素变量分析,研究了水掺量、金尾矿掺量、发泡剂掺量和烧结温度对陶粒筒压强度、堆积密度和吸水率的影响。结果表明,生料球的最佳水掺量为30%,发泡剂0.3%,最佳焙烧温度为1 150 ℃。在该工艺制度下,制取的金尾矿陶粒筒压强度为10.2 MPa,堆积密度为762 g/cm3,吸水率为2.6%,微孔分布均匀,有利于提高陶粒的保温性能。

目前,针对金尾矿制备陶粒的研究并不多,所以金尾矿陶粒的研究还能够进一步加强,市场前景广阔。在保证陶粒性能要求的情况下,应尽可能提高金尾矿的掺量,替代黏土、页岩等传统陶粒原料,实现消纳危险固体废弃物、变废为宝的目标,达到金尾矿减量化、无害化和资源化的目标。

3.3 制备泡沫陶瓷

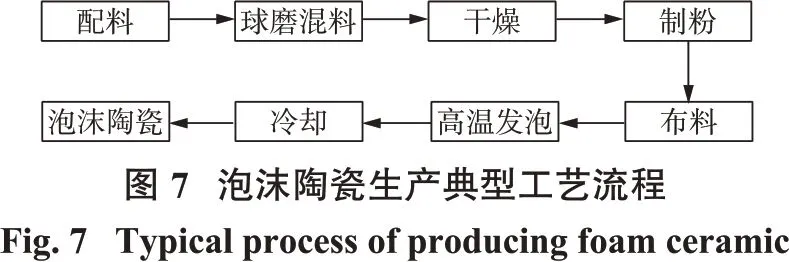

泡沫陶瓷是一种具有耐高温特性的多孔材料,具轻质、高强、耐火、耐腐蚀等优异性能,可应用于建材、航空、电子、医疗等领域。我国目前利用黄金尾矿为原料制备泡沫陶瓷起步较晚,研究较少,但是近些年来已经有研究学者和部分企业开始逐渐重视固废泡沫陶瓷的研究开发。尾矿泡沫陶瓷以其优异的性能、低成本、高收益,未来将会占据保温建材的市场,其制备工艺如图7所示。

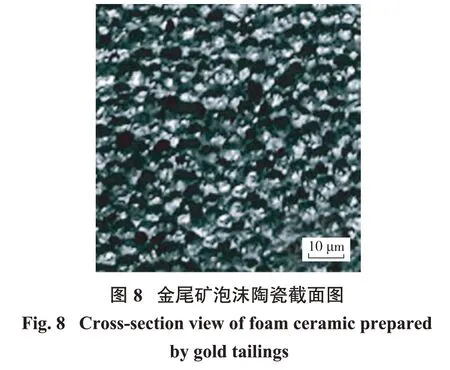

赵英良等[54]以金尾矿为原料,添加其他辅助原料和发泡剂,在实验室条件下试制泡沫陶瓷,验证了金尾矿制备泡沫陶瓷的可行性,为进一步提高金尾矿利用率奠定了理论和实践基础。结果表明,在1 050 ℃~1 150 ℃下可以制备建筑外墙保温泡沫陶瓷产品,但配方和工艺条件仍然需要进一步优化实验。周明凯等[55]以高硫金尾矿为主要原料,加入煤矸石、轻烧氧化镁、氧化铝等辅料,制备了性能优异的泡沫陶瓷(见图8),并深入研究了发泡的影响因素。结果表明,氧化铝对发泡温度和烧成范围有显著影响,同时硫化铁有助于减少发泡剂的用量。在尾矿掺量为65%~75%,基体氧化铝20%的条件下,可制备出性能优异的泡沫陶瓷材料。

以上的研究表明,由于金尾矿的组成与传统泡沫陶瓷原料相似,可以通过添加其他辅料和发泡剂来制备泡沫陶瓷。但是金尾矿成分复杂,而且泡沫陶瓷的生产要求较高,所以需要进一步研究如何使发泡更加均匀,提高成品率,这样一来不仅通过高温去除掉金尾矿中的毒害物质,而且作为一种新型绿色建筑材料,其可以广泛应用于节能保温材料等领域。

4 结论与展望

目前,我国大部分黄金企业的金尾矿综合利用程度偏低,与国外相比存在十分显著的差距。因此,我们不仅要从金矿资源综合利用的源头入手,提高和完善现有的以有价元素回收为主的多元综合回收利用技术,而且还要不断开发适合我国国情、政策支持、技术经济上可行、适应市场需求的尾矿资源化技术,并大规模推广工业化生产应用。同时,黄金企业要逐渐转变尾矿处理的观念,从过去单纯处理金尾矿中的毒害物质、提取有价元素的过程逐步转向固废资源综合利用的方向,特别要加强黄金尾矿建材的高值化应用研究。不仅要继续进行金尾矿制备砖、水泥制品等传统建材的工艺优化和技术创新,而且更为关键的是加强以微晶玻璃、泡沫陶瓷、轻质陶粒等高附加值、性能优异、节能环保的绿色建材的研发。这样不仅真正做到节约自然资源,减少废弃物的数量,变废为宝,降低产品的成本,达到高值化利用的目标,更重要的是利于环境污染的治理,实现金尾矿资源的综合利用。