基于变论域方法的拖拉机电液转向系统控制研究

2020-04-16李忠利乔冬冬邹会勉

李忠利 乔冬冬 邹会勉

摘要:针对拖拉机转向系统在工作过程中存在的转向沉重、灵敏度低及控制精度差的问题,考虑到全液压系统存在的结构复杂、非线性、模型参数无法确定等特性,结合近年来发展较快的线控转向及电液控制技术,基于模糊控制及变论域的思想,提出一种不依赖精确数学模型的电液转向系统变论域模糊控制方法,设计电液转向系统控制规则和自适应转向系统控制器。在SIMULINK仿真环境中分别搭建基于常规比例积分微分(PID)、模糊PID及变论域模糊PID的转向控制系统模型,结合拖拉机转向系统的工作特性,分别进行转向系统的跟随特性仿真试验及方向盘固定转角仿真试验。仿真结果表明,与传统的常规比例积分微分(PID)控制方法相比,所提出的控制方法和设计的控制器在拖拉机转向系统中具有较优的跟随特性和较强的调节性、稳定性。

关键词:拖拉机;电液转向;变论域;PID控制;模糊控制;仿真分析

中图分类号:S219.032.3 文献标志码: A

文章编号:1002-1302(2020)04-0203-06

收稿日期:2019-01-20

基金项目:国家重点研发计划(编号:2016YFD070100-2)。

作者简介:李忠利(1969—),男,山东潍坊人,副教授,硕士研究生导师,研究方向为汽车电子控制。E-mail:lylzl69@163.com。

通信作者:喬冬冬,硕士,研究方向为电子控制技术。E-mail:mr_qiaodong@163.com。

转向系统作为拖拉机的重要组成部分之一,其性能的好坏直接关系到作业的效率、可靠性及安全性等。目前,大部分拖拉机采用全液压系统控制其执行机构工作,其在工作过程中通过控制液压执行机构克服转向轮与地面间的摩擦力完成拖拉机的正常转向。但由于传统的转向系统方向盘与转向轮之间通过转向柱相连,结构复杂,方向盘与转向车轮的角传动比固定,系统的灵敏度较差,转向过于沉重、控制精度较差。随着线控转向技术及电液控制技术的快速发展,全液压系统逐渐被电液转向系统取代,同时方向盘与转向车轮之间的机械结构也逐渐被取消,系统工作时通过电子信号控制电液比例阀驱动液压执行机构工作,从而完成拖拉机的正常转向[1]。

本研究基于全液压转向系统设计了拖拉机线控电液转向系统,同时针对转向系统工作中由于转向车轮与地面之间的作用力存在着时变、非线性等特性[2-3],采用传统的常规比例积分微分(PID)控制转向油缸工作很难达到满意的控制效果。本研究将模糊控制不依赖于精确的数学模型及PID控制响应迅速的特点相结合,同时结合变论域的思想,设计了变论域模糊PID转向系统控制策略,使得系统工作时,控制参数可随输入变量实时变化,系统的动态性能得到了大大的提高。

1 线控电液转向系统工作原理

1.1 电液转向系统结构

拖拉机线控电液转向系统主要由方向盘部分、方向盘转角传感器、电子控制单元(ECU)、电液比例控制阀、液压缸位移传感器、转向油缸、比例放大器及齿轮泵等组成,具体结构如图1所示。

1.2 线控液压转向系统工作原理

系统正常工作时,工作人员控制方向盘转动合适的角度,方向盘转角传感器将检测到的转角数据传给ECU,ECU经过计算处理后输出相应的电流,控制电液比例控制阀产生合适的开度大小,从而输出相应大小的流量控制转向油缸驱动转向车轮转动合适的角度[2]。其控制原理如图2所示。

2 线控电液转向系统数学模型的建立

2.1 转向油缸传递函数的建立

基于转向油缸工作过程中的负载力与流量平衡相关方程[1],经由拉普拉斯变换,可得转向油缸的传递函数为

Y(S)Q(S)=1A1SS2W2q+2ζhWqS+1。(1)

式中:

Wq=4βeA1V1m1;(2)

ζh=KceA1βem1V1+Bp4A1V1βem1。(3)

式中:S为拉普拉斯变化标志,在所有的传递函数都包含,无具体含义;A1为液压缸无杆端的有效面积,m2;Wq为液压油缸的固有频率,rad/s;ζh为液压油缸的阻尼;βe为液压油缸有效体积弹性模量(MPa);Bp为活塞及负载黏性阻尼系数,N·s/m;Kce为流量-压力系数,m5/(N·s);m1为活塞总质量,kg;V1为总压缩容积,m3。

2.2 电液比例阀传递函数的建立

基于电液比例阀工作过程中的流量负载方程及电磁铁与阀芯运动平衡相关方程,经由拉普拉斯变换可得电液比例换向阀的传递函数:

Q(S)I(S)=KqS2Wt+2ζtWtS+1。(4)

式中:

Wt=Kfm;ζt=Bq2mKf。(5)

式中:m为阀芯质量,kg;Kf弹簧刚度,N/m;Bq为阻尼系数,N·s/m;Kq为比例阀流量增益大小,m3/(s·A);Wt为比例阀固有频率,rad/s;ζt为电液比例换向阀的阻尼比。

2.3 电液转向系统传递函数的建立

对于电液转向系统中的位移传感器及比例放大器,由于其频宽比远远大于液压系统本身的固有频率[4-6],因而可将其视为比例放大环节,其传递函数:

Kcf=Y(S)Ufc(S);(6)

Kf=I(S)U(S)。(7)

式中:S拉式复变量;Kcf为位移传感器比例增益,V/m;Y(s)为油缸位移,m;Ufc(S)为反馈电压(V);I(S)为比例放大器输出电流,A;U(S)为输入电压,V;Kf为比例放大器增益,A/V。

结合上面式子的推导,电液转向系统的传递函数如图3所示。

传递函数中具体参数结合实际模型及参照文献[6]选取,其中:

Wq=127.2 rad/s,ζq=0.1;

Kce=4.74×10-12 m5/(N·s);

A1=1.544×10-2 m2;

Kq=4.8×10-4 m3/(s·A);

Wt=75 rad/s,ζv=0.5,Kf=0.1。

3 机筒温度变论域模糊控制器设计

3.1 变论域模糊控制基本原理

变论域模糊控制器实质上是一种自适应模糊控制器。在工作中,设X1=[-E,E],X2=[-EC,EC],Y=[-U,U]分别为输入变量X1、X2和输出变量Y的论域。经过伸缩变化后为[-α1(e)E,α1(e)E]、[-β(u)U,β(u)U]及[-α2(e)EC,α2(e)EC],其中α1(e)、α2(e)和β(u)是论域的伸缩因子[7]。

初始论域[-E,E]、[-EC,EC]随着偏差的减小而缩小。从局部看,相当于增加控制规则,随着偏差增加而膨胀,相当于减少控制规则,对于非线性系统,能有效地降低时变性误差,从而达到更高的控制精度[8-9]。论域的伸缩变化如图4所示。

3.2 电液转向系统控制器设计

变论域模糊PID控制器的控制系统结构如图5所示。

分别选取系统偏差e和偏差变化率ec作为控制器输入,根据系统实际特性,其模糊论域均为[-3,3]。选取合适的量化和比例伸缩因子,将模糊推理得到的PID控制参数调整值ΔKp、ΔKi和ΔKd分别与初始值Kp、Ki和Kd相加,得到实时控制参数。ΔKp、ΔKi和ΔKd的模糊论域均设定为[-2,2],输入输出变量的模糊子集7:{NB,NM,NS,ZO,PS,PM,PB},分别为负大、负中、负小、零、正小、正中、正大,隶属度函数均采用对称、均匀分布、全交叠的三角形形式。根据电液比例转向系统的工作特性,设计了其工作调整策略[10-12],具体如下:

(1)当系统工作中设定目标值与反馈值偏差较大时,为了加快响应速度及避免产生较大的偏差,采用较大的Kp、较小的Ki和Kd。

(2)当系统工作中设定目标值与反馈值偏差较小时,为了避免转向车轮转角过大,需采用较小的Kp、较大的Kd,Ki取较小值或零。

ΔKp、ΔKi和ΔKd控制規则分别如表1、表2和表3所示。

3.3 伸缩因子设计

变论域收缩因子设计主要有基于偏差,设计和基于模糊推理2种,伸缩因子须满足避零性、单调性、协调性、对偶性等条件[9,13]。本研究采用基于函数设计的比例型伸缩因子为

α(x)=1-λexp(-kx2)

β(y)=K∑ni=1pi∫t0ei(τ)dτ+β(0)。(8)

式中:λ∈(0,1);K>0,为比例常数;β(0)为初值。

本研究根据液压转向系统的工作特性,结合实际调试试验,分别选取输入输出量化和比例伸缩因子为α(e)=1-0.6exp(-0.5e2),α(ec)=1-0.6exp(-0.66ec2),βp=3|e|,βi=1|e|+0.75,βd=4.5|e|。

4 仿真分析

4.1 电液比例控制系统模型的搭建

基于上述关于线控电液转向系统模型及系统控制算法的研究,在SIMULINK中分别搭建基于PID控制、模糊PID及变论域模糊PID控制算法的线控电液转向控制仿真系统,其中变论域模糊PID及模糊PID系统模型如图6所示。

系统仿真中,基于系统实际工作状况及调试经验,分别选取系统偏差e和偏差变化率ec的基本论域分别为[-3,3]和[-6,6]。输出变量ΔKp、ΔKi、ΔKd的基本论域为[-0.5,0.5]、[-0.15,0.15]、[-0.6,0.6],常规PID控制器的参数取为Kp=19.5,Ki=0.65,Kd=12.5,模糊PID和变论域模糊PID控制器的初始值取为Kp0=16.6,Ki0=0.752,Kd0=15.5。

4.2 仿真结果分析

基于拖拉机实际工作的特性,分别设计了拖拉机蛇形跟随特性仿真试验及方向盘固定转角车轮位移响应仿真试验,具体过程如下:

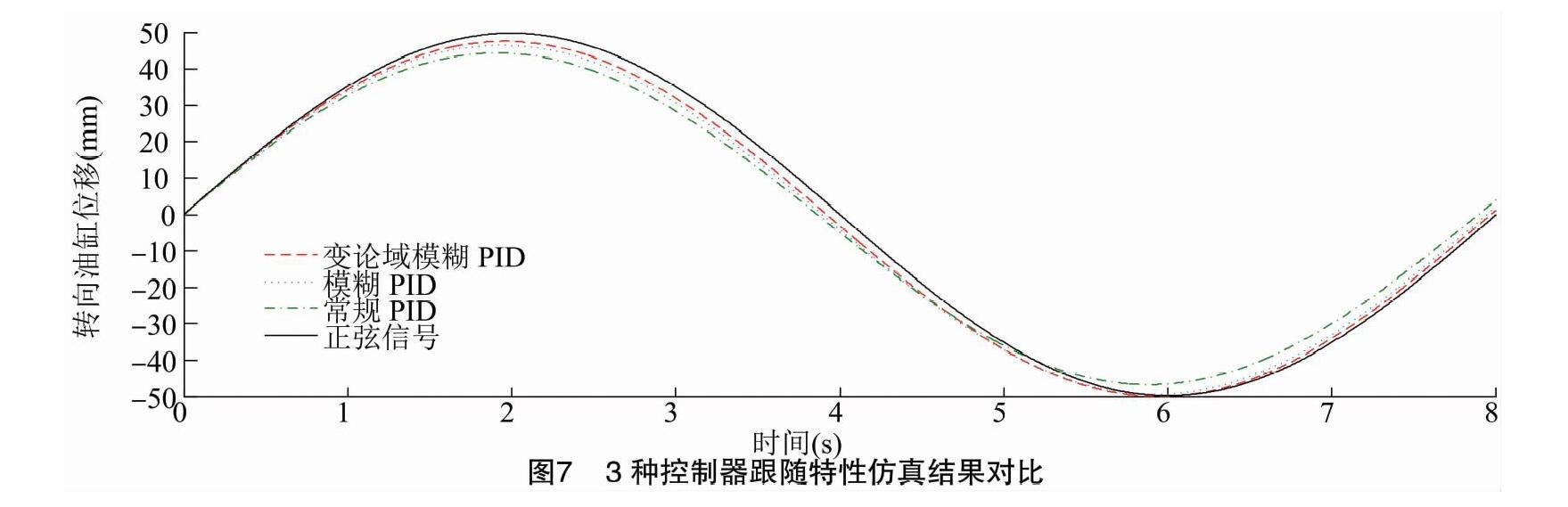

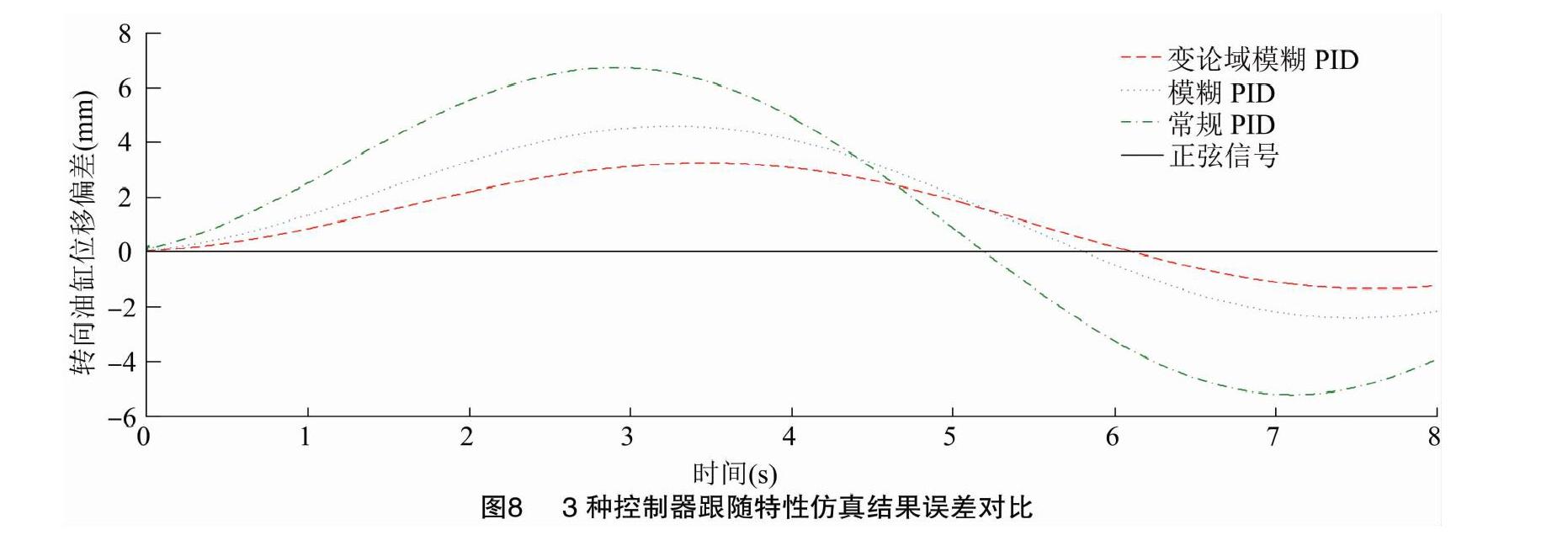

(1)在拖拉机跟随特性试验中,采用正弦信号作为蛇形仿真试验的输入信号,正弦信号的周期为8 s,幅值为50 mm,对应于转向油缸的位移为50 mm,3种控制器的控制效果如图7和图8所示。

由图7和图8可知,在常规PID的控制下,拖拉机电液转向系统的跟随性能与目标值存在着较大的误差,最大误差达到6 mm;模糊PID及变论域模糊PID由于自适应能力强,拖拉机转向系统的跟随特性相对于常规PID具有较大的提高,其中变论域模糊PID具有动态调整控制参数的能力,误差仅为2.1 mm,跟随性能大大提高,具有较优的控制效果。

(2)基于转向系统实际工作特性,转向盘转动一定角度后,对应于转向油缸一定的位移值。在仿真系统中,以阶跃信号作为系统的输入,模拟方向盘固定转角下转向油缸的响应特性,具体结果如图9所示。

由图9可知,在常规PID的控制下,转向系统的响应速度虽然很快,但系统的波动较大,存在较大的稳态误差。在变论域模糊PID的控制下,系统的响应速度相对于模糊PID较快,超调量仅为1.5%,而模糊PID的超调量为6.5%,因而变论域模糊PID具有较优的综合控制能力。

5 结论

基于拖拉机线控电液转向系统工作原理的分析及数学模型建立的基础上,提出了基于变论域模糊PID控制的电控液压转向控制方法,设计了基于函数型论域伸缩因子。

设计了拖拉机变论域模糊PID转向系统控制器,并在SIMULINK分别搭建了基于常规PID、模糊PID及变论域模糊PID的控制系统模型。蛇形仿真试验结果表明,在变论域模糊PID的控制作用下,转向油缸的位移偏差仅为2.1 mm,系统的跟随特性远远优于常规PID控制。方向盘固定转角仿真试验结果表明,在变论域模糊PID的控制作用下,拖拉机电液转向系统的超调量仅为1.5%,系统表现出较优的稳定性和控制精度。

参考文献:

[1]梅士坤,鲁植雄,徐 浩,等. 拖拉机电液转向系统的变论域两级模糊PID控制研究[J]. 南京农业大学学报,2015,38(3):517-524.

[2]常江雪. 拖拉机线控液压转向系统的转向控制策略研究[D]. 南京:南京农业大学,2012.

[3]王 静,鲁植雄,金 月,等. 拖拉机全液压转向阻力矩与油缸推力的研究[J]. 中国农机化学报,2013,34(4):168-173.

[4]孙以泽,徐本州,覃朝富. 轮式拖拉机电液转向系统的建模与仿真[J]. 农业机械学报,2003,34(5):32-34,42.

[5]陈文良,谢 斌,宋正河,等. 拖拉机电控液压动力转向系统的研究[J]. 农业工程学报,2006,22(10):122-125.

[6]强宝民,刘保杰. 电液比例阀控液压缸系统建模与仿真[J]. 起重运输机械,2011(11):35-39.

[7]李洪兴. 变论域自适应模糊控制器[J]. 中国科学(E辑),1999,29(1):32-42.

[8]裘智峰,黄 灯,桂卫华,等. 基于变论域插值模糊PID控制系统的研究与应用[J]. 仪器仪表学报,2008,29(11):2435-2440.

[9]Duan Y. The design of predictive fuzzy -PID controller in temperature control system of electrical heating furnace[C]. LSMS/ICSEE 2010.Berlin:Springer,2010.

[10]Xu H,Song Y D,Lu Z X,et al. Transmission ratio research of hydraulic steeringby-wire system[J]. Advanced Materials Research,2013,774:455-459.

[11]潘永平,王欽若. 变论域自适应模糊PID控制器设计[J]. 电气自动化,2007,29(3):9-11,25.

[12]Yu J,Liu C L. Design of self-tuning PID controller with fuzzy variable parameters based on LabView[C].2015 IEEE International Conference on Information and Automation,2015:2586-2591.

[13]郭 娜,胡静涛. 插秧机行驶速度变论域自适应模糊PID控制[J]. 农业机械学报,2013,44(12):245-251.