黔北矿区煤层顶板水平井钻井关键技术

2020-04-16胡焮彭赵永哲徐堪社王林杰段会军

胡焮彭,赵永哲,徐堪社,王林杰,李 鹏,段会军

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

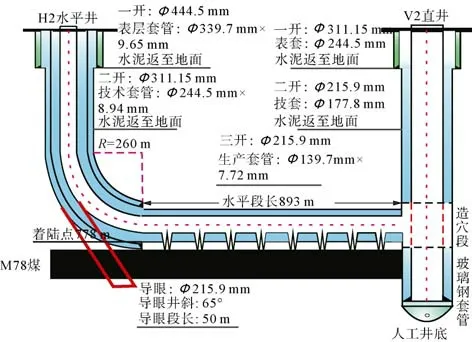

西南地区(指贵州省、云南省、四川省和重庆市)煤炭资源丰富,煤炭资源总量约占全国储量的10%,是我国南方片区主要的产煤区域。该区域受地质构造运动影响,导致地质构造复杂,煤与瓦斯突出矿井居多,是我国煤矿瓦斯灾害的重灾区[1]。黔北矿区地处贵州高原西北部,煤层具有“层数多、厚度薄、成群分布”的特点[2],瓦斯含量丰富。自2009 年初在该区块摸索煤层气勘探开发工程模式以来,分析了各类煤层气开发技术对该地区煤层气地质条件的适应性,试验钻进了较多不同的地面煤层气开发井型[3-4],同时改进钻完井技术、压裂排采工艺等,但并未取得显著突破[5]。多数煤层气井因地层条件复杂、松软低渗煤层发育且塑性较强,依然存在井眼稳定性较低、钻孔效率和质量有待提高、压裂排采效果差等问题,工程有效性和地质适应性难以适配,煤层气资源“可见难取、有气难出”[6]。针对此问题,围绕如何高效抽采区域煤层瓦斯,实现先抽后采目的,马耕等[7]提出“虚拟储层”的概念,即利用临近煤层的岩层(顶底板)部署水平长钻孔进行井下瓦斯抽采,并在煤矿井下成功应用实施;刘贻军等[8]针对贵州省煤储层条件,提出了煤层气储层增产改造技术和排采工艺技术;张群等[9]通过科研攻关,提出顶板水平井分段压裂高效抽采模式,取得了良好的工程试验效果,为碎软低渗煤层地面瓦斯治理指明了方向。借鉴淮北矿区芦岭煤矿顶板岩层水平井煤层气开发技术[10],以对江南煤矿为研究对象,本土化改进工艺措施,施工一组U 型水平对接井,该井组由水平井H2 和排采直井V2 组成。通过将水平井H2 的水平段布置并控制在煤层顶板中,开展适用于同地区的煤层顶板水平井钻进关键技术研究,利于后期实施定向射孔和分段水力压裂抽采煤层气,为同地区煤层气地面开发提供思路。

1 地层特征及技术难点

对江南煤矿主体处于大方背斜与落脚河向斜之间,地层倾角8°~15°。目的层位M78 煤层位于二叠系龙潭组下部,煤层气资源量11.80~16.79 m3/t,占总资源量的28.14%。矿区内地层切割严重、断层纵横交错。据地质填图和钻孔揭露,主要钻遇第四系(Q)、三叠系下统夜郎组(T1y)、二叠系上统长兴组(P3c)、二叠系上统龙潭组(P3l)及二叠系上统峨眉山玄武岩组(P3β)等。地层主要特点:第四系为松软黄土层,主要为残积、坡积物、黏土等,易垮塌;煤系上覆地层石灰岩和泥灰岩段岩溶、溶蚀、裂隙现象发育;煤层顶板主要为泥岩、粉砂岩互层,底板为粉砂岩、炭质泥岩、黏土岩等,夹大量团状黄铁矿;M78 煤层厚度1.70~2.10 m,平均厚度1.90 m,煤层起伏变化大,煤质结构松散,易垮塌。

基于上述地层特征,H2 水平井主要存在以下技术难点:

a.裂隙、岩溶发育,地层漏失问题,制约着钻井施工周期及定向井眼轨迹控制。

b.缺乏详尽的地质资料,复杂的地层条件及多煤层干扰,严重制约着精准着陆。

c.目标煤层起伏变化大,为了保证后期压裂,设计要求精准控制水平段轨迹在 M78 煤层顶板0.5~2.0 m 内钻进,水平段井眼轨迹控制难度大。

d.水平段固井,水泥浆易通过连通通道压入直井,或与直井井筒内液体发生置换进入直井,为后期压裂排采作业增加了难度。

2 井眼轨道与井身结构优化设计

2.1 井眼轨道设计

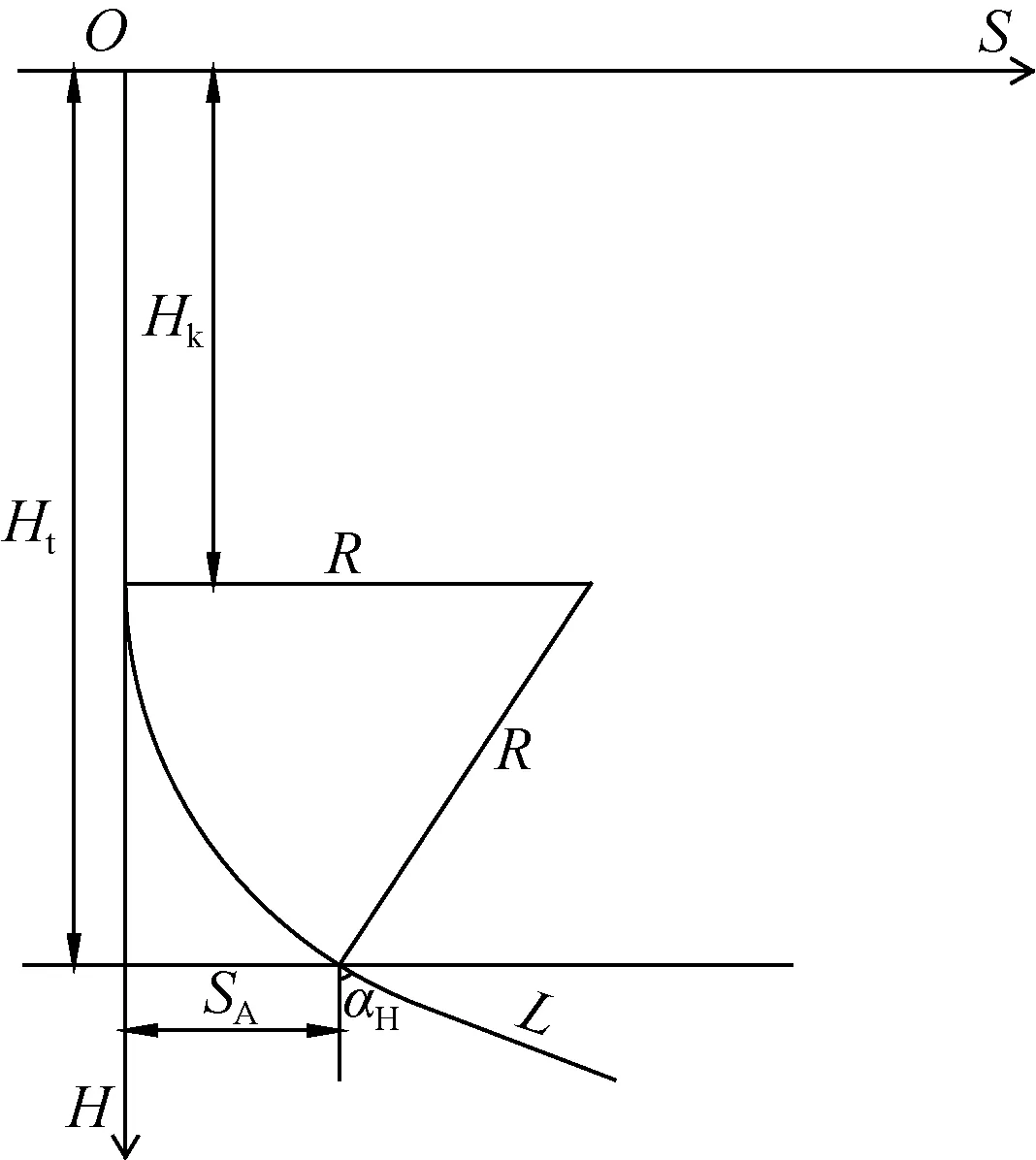

综合地质资料和煤层气水平井施工经验,H2 水平井由于垂深限制,采用“直–增–水平”单增形轨道剖面[11-12](图1)。造斜段设计垂深352~607 m,尽量避开裂隙、岩溶漏失地层。

图1 固定参数法设计单增轨道Fig.1 Fixed parameter method for designing single-increasing track

如图1 所示,当造斜点垂深Hk选定时,根据轨道设计固定参数法计算:

式中R为曲率半径,m;SA为靶前位移,m;K为造斜率,(°)/30 m;Ht为目标点垂深,m;αH为井斜角,(°);Hk为造斜点垂深,m;

H2 井设计井深1 672.09 m,当造斜点位于井深352 m 处时,由此可计算出,造斜率半径为260 m,靶前位移为261.61 m,着陆点位于井深766.47 m 处,全井最大狗腿度为6.26°/30 m,井眼轨迹的水平投影走向291.97°。

2.2 井身结构优化设计

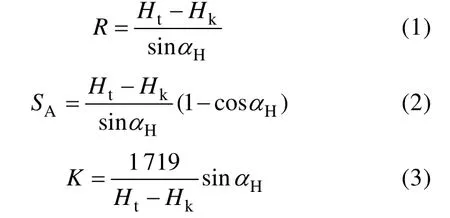

根据对江南煤矿地层条件与构造特征,结合邻井资料,H2 井采用三开井身结构,如图2 所示。

一开采用Φ444.5 mm 钻头钻入基岩以下20 m,下入Φ339.7 mm 表层套管封固地表易漏地层。

由于水平井布置区域邻井资料较少,勘查精度相对较低,煤系存在多套煤层,且受区域构造影响较大,为确保三开水平井段目标靶区地层段的钻遇率,二开需采用Φ215.9 mm 钻先导孔的方式提前揭露着陆点,掌握目标层段岩性及埋深相应特征,为造斜段井眼轨迹精确着陆提供条件。随后以Φ311.15 mm 钻头扩孔完钻,下入Φ244.5 mm 技术套管。

三开采用Φ215.9 mm 钻头沿煤层顶板水平钻进至设计井深与V2 井进行精准偏心对接连通[11],下入Φ139.7 mm 生产套管固井。

图2 井身结构示意Fig.2 Wellbore structure diagram

3 关键技术

井组施工过程中问题难点相互关联,通过单一技术手段或常规水平井技术方案难以取得良好的钻进效果。因此,必须依靠多种技术互相配合,才能提高H2水平井钻进速度与质量,确保安全高效施工。

3.1 上部地层裂隙和岩溶漏失防漏堵漏

对江南煤矿上部岩层裂隙发育,多为连通性溶洞或严重漏失层,且与地下水系连通。采用常规钻井液钻进,往往是“有进无出”[14],会出现机械钻速低、漏失严重或井口失返、污染水源等问题。考虑各方面因素,一开采用空气潜孔锤钻进,可有效避免井漏失返等复杂情况。

一开空气潜孔锤钻具组合:Φ444.5 mm 潜孔锤+Φ178 mm 无磁钻铤+Φ178 mm 钻铤+Φ165 mm 钻铤+Φ127 mm 加重钻杆。

钻井工艺参数:转盘转速30 r/min,风压2.5 MPa,风量120 m3/min。

原表层设计进入基岩20 m 完钻,表层设计深度约50 m。由于井场地处山谷河道区域,空气钻钻进过程中地层裂隙发育,出水严重,钻进至52 m 完钻下套管,固井过程中水泥浆全部漏入裂隙。为探明下部地层裂缝发育情况,决定采用表层套管护壁,更换Φ311.1 mm 空气潜孔锤继续钻进。若下部地层无裂隙、岩溶发育,则采用井口回灌水泥浆封固表层;若下部裂隙、岩溶发育,则加深表层。钻进至198 m 处遇放空型溶洞,继续钻进至243 m,起出护壁套管,扩孔至243 m,再次下入表层套管,采用“穿鞋盖帽”法固井,表层完钻。

3.2 空气潜孔锤钻进防斜打直技术

上部地层倾角大,软硬地层互层,灰岩岩溶裂隙发育,钻遇溶洞几率较大,空气潜孔锤钻进普遍存在井斜不易控制的问题,需综合考虑地层倾角、地层各向异性、岩屑在井壁形成垫层、钻具组合及钻压等因素的影响[15]。采用塔式钻具组合,轻压吊打,最大限度地降低钻具弯曲,减小钻头侧向力。当潜孔锤接触溶洞底部新地层时,需降低钻压,上提下放反复划眼,保证井眼轨迹中心线垂直,以求达到预期的井斜控制目的。

3.3 造斜段精准着陆控制

为了精准控制井眼轨迹,提高钻具造斜能力,造斜段采用两级施工,第一级采用Φ215.9 mm 动力钻具施工先导孔并控制精准着陆,第二级采用Φ215.9 mm 钻头控制轨迹精准着陆。

二开定向钻具组合:Φ215.9 mm PDC 钻头+Φ172 mm 螺杆(1.5°)+Φ127 mm 无磁承压钻杆+Φ165 mm EMWD短节+Φ127 mm加重钻杆+Φ127 mm钻杆。

钻井工艺参数:转盘转速30 r/min,钻压40 kN,排量30 L/s。

二开采用EMWD(Electric Measure While Drilling)定向钻进至井斜65°后进行先导孔施工,稳斜钻穿煤系以下20 m。若电测不到底,则采用钻杆传输测井,通过电测数据反推确定M78 煤层顶底板位置,根据现场岩屑录井、气测录井数据进行核实,为精准着陆提供第一手数据,降低着陆误差,并对M78煤层及顶底板进行伽马数据录取,为水平段井眼轨迹控制提供参考。

根据先导孔掌握M78 煤层准确垂深后,优化造斜段井眼轨道,确定回填井段长度,采用EMWD加密测量,利用已掌握的地层自然造斜规律和定向钻具造斜能力,实现井眼轨道软着陆[16]。

同时,由于EMWD 信号传输存在时间差导致实钻过程中信息滞后,应根据参数值预测当前钻头信息及前进方向趋势[17]。通过调整工具面并注意反扭角的影响,将造斜井段方位严格控制在设计方位的(±2.0°)范围内,闭合方位偏差0.2°以内。

软着陆后起钻,采用Φ311.15 mm 钻头进行扩孔作业后,下入Φ244.5 mm 技术套管封固。

3.4 水平段轨迹精细控制

三开钻具组合:Φ215.9 mm PDC+Φ172 mm 螺杆(1.25°)+Φ210 mm 球形扶正器+Φ172 mm 定向接头+Φ165 mm 无磁钻铤+Φ165 mm 短无磁+Φ127 mm钻杆+Φ127 mm 加重钻杆+Φ127 mm 钻杆。

钻井工艺参数:转盘转速30 r/min,钻压60 kN,排量23 L/s。

采用电磁波传输信号的随钻测量仪器(EMWD),利用环空压力监测第一时间判断井下异常情况,利用实测方位伽马与二开M78 煤层及上下顶底板伽马值对比,实时监测井眼轨迹偏离情况,确保井眼位于煤层以上0.5~2.0 m 范围内钻进。

水平段采用柔性钻具组合,以复合钻进为主,滑动钻进为辅。钻进过程中使用“倒装”钻具组合以减小井壁摩阻与扭矩,确保钻压的有效传递。

井底螺杆钻具组合对水平井导向钻进至关重要。为了实现轨迹精细控制,应充分考虑钻具组合类型、井眼几何参数、钻井工艺参数、地层特性及钻头类型等影响单弯螺杆造斜趋势的众多因素[18];需确保下部钻具实际造斜率比设计造斜率至少高20%[19]。

由于下部钻具组合的几何参数影响造斜能力,根据“三点定圆”原理,采用几何造斜率的计算方法计算下部螺杆钻具的造斜率[20]。运用上述原理可预测现场不同螺杆钻具的造斜率,选择合适的螺杆马达钻具组合入井导向钻进。

同时采用间断性探煤顶的方法,精细控制水平段井眼轨迹,通过设计探煤顶轨道,调整稳斜角钻进直至发现目的煤层,以确保实钻轨迹与煤层的距离处于掌控范围内[10];并根据伽马数据、岩屑录井、钻时录井等资料,及时微调方位和井斜,控制狗腿度在(3°~5°)/30 m 范围内。

3.5 精准偏心连通技术

H2 与V2 井为了实现精准偏心连通,采用电磁测距法(Rotary Magnetic Ranging System,简称RMRS)[21]。当水平井定向钻进距V2 井100 m 左右时起钻,下入Φ215.9 mm PDC+Φ165 mm 强磁短节 +1.5°螺杆+MWD(Measure While Drilling)组合进行连通作业,实时进行测量数据的误差分析,从MWD 数据和多点轨迹数据比较实钻轨迹的偏移量,并根据ESS(Electronic Survey System)数据,校正至连通点的剖面,以确认洞穴(目标点)在待钻轨迹线偏差范围内。

钻进至距连通点70 m 后实时精确控制,根据每个测点方位变化,计算当前测点闭合方位和预测钻头处方位变化,及时将井眼方向纠正至连通点位置。

每3~5 m 测斜一次,快速确定井底动力钻具的增降斜、增降方位的趋势,监测井眼方向。接近洞穴时,根据防碰原理,专用的轨迹计算软件进行柱面法扫描,判断水平井与洞穴中心的距离,从3D视图上分析轨迹每接近洞穴一步时的变化趋势。利用Vector 信号,判断洞穴的位置和偏离情况,及时调整轨迹,以达到偏心连通的目的。

3.6 固完井技术

煤层气顶板水平井为了实现分段压裂,下完套管后水平段需全井段水泥封固,套管能否下至预定位置、水平段封固质量及水泥浆易压入直井问题有待进一步研究。

套管下深距洞穴越短越好,预留裸眼段越长,后期排采过程中裸眼坍塌易堵塞连通通道,套管若下入洞穴,将会给直井后期修井和捞煤粉作业制造困难,因此,精准丈量套管尤为重要,套管下深距洞穴距离1 m 范围为宜。

为了保证套管下入预定位置和固井质量,H2 井优选弹性整体式扶正器[22],如图3 所示,套管串每两根加入一只扶正器,同时,在水平段打入玻璃微珠,降低套管下入摩阻。

图3 弹性整体性扶正器Fig.3 Elastic integral centralizer

为了防止水平井固井水泥浆进入直井,对直井井口进行关井处理,同时加工一根5 m 左右短套管,提前灌满水泥浆,待完全凝固后放置在入井套管串下部第一和第二根中间,并提前在地面将下部第二根套管加工开孔使之形成水泥浆上返通道,通道距洞穴15 m 左右,能有效防止水泥浆进入直井。

4 现场应用

通过关键技术攻关研究,保证了H2 水平井顺利施工,该井一开钻深243 m,表层套管下深236.38 m;二开钻着陆井深778 m,技术套管下入井深776.38 m;三开钻至井深1 671.5 m,生产套管下深1 671.02 m,水平段长893.5 m,全井平均机械钻速8.76 m/h。

在水平段钻进过程中,现场经核算1.25°单弯双稳螺杆在不考虑地层因素、钻进参数的情况下,造斜率为8.87°/30 m,故选择1.25°螺杆钻具完全能满足于水平段钻进。

同时,以导眼孔M78 煤层(伽马值20~50 API)、顶板(粉砂岩伽马值70~108 API)、底板(泥岩伽马值120~200 API)伽马测井数据为依据,三开根据方位伽马值、电阻率参数、岩屑、气测等监测手段,使水平段轨迹精细控制在距煤层顶板0.5~2.0 m 范围内。通过精细化施工防止井眼坍塌、卡钻等井下事故,在井深1 661 m 处成功实现精准偏心连通。

5 结论

a.针对对江南煤矿煤储层条件,提出在岩性较为稳定的煤层顶板中布置水平井,通过优化井眼轨道设计、合理调整井身结构、防漏堵漏技术、井眼轨迹精准控制、偏心连通技术、固完井技术,攻关形成煤层气顶板水平井优快钻进关键技术。基本解决了对江南煤矿井壁与煤层不稳定等水平井钻进技术困难,可为煤矿区煤层气排采利用提供技术支撑,也为对江南煤矿今后煤层气水平井钻井施工提供借鉴意义。

b.利用地质导向技术综合录井信息分析,保证水平井在距煤层顶板最优范围内延伸并顺利完井,使水平井段钻遇率为89%,为后期水平井定向射孔和分段压裂储层改造打下基础。通过研究优化水平井钻完井工艺技术,提高了井眼轨迹控制精度,有效避免了钻进过程中复杂事故的发生,大幅降低了钻井成本,全井机械钻速提高了约70%,钻井周期整体缩短了40%。采用磁性导向钻井技术精确连通水平井与垂直井,使排采单井产气量明显增加,经济效益显著,为井下巷道掘进及采煤工作提供了安全保障。