CT系列催化剂在大型天然气净化厂的应用效果分析及活性预测技术研究

2020-04-16王敏灏马枭梁革杨普

王敏灏 马枭 梁革 杨普

1.北京交通大学 2.中国石油西南油气田公司天然气研究院 3.国家能源高含硫气藏开采研发中心 4.中国石油西南油气田公司重庆天然气净化总厂 5.西南石油大学石油与天然气工程学院

随着我国环保法规的日益严格,要求外排尾气中SO2浓度越来越低,国家和行业相继出台了更为严格的大气污染物控制指标。GB 31570-2015《石油炼制工业污染物排放标准》中针对炼油行业SO2排放浓度提出了严格的要求:一般地区SO2排放质量浓度小于400 mg/m3,特别控制区域SO2排放质量浓度低至100 mg/m3。同时,针对石油天然气行业的管控基准,《陆上石油天然气开采工业污染物排放标准》正处于征求意见稿阶段,可以预见,其管控标准必然严格,天然气净化装置环保达标的压力越来越大。硫磺回收装置是天然气净化厂尾气中SO2减排的主要保障装置,而影响硫磺回收装置运行效率的重要因素便是催化剂的性能,通过应用效果优良、性能稳定的硫磺回收催化剂,可起到保持装置高效运行、减少尾气中SO2排放的作用[1]。现以某大型天然气净化厂第Ⅵ列硫磺回收装置为例,分析评价CT系列催化剂的工业应用效果。

1 CT催化剂应用效果评价

1.1 装置简介

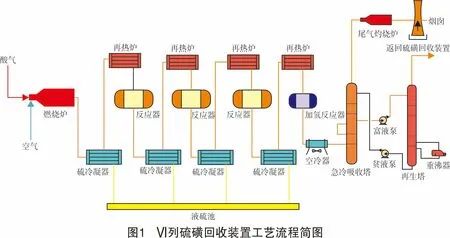

某大型天然气净化厂Ⅵ列硫磺回收装置采用三级常规克劳斯工艺,设计硫回收率为95%,硫磺回收尾气通过后续尾气处理装置处置达标后外排,本装置设计总硫回收率可达99.8%,硫磺产量126 t/d,年开工时间8 000 h。装置工艺流程简图见图1。

1.2 CT催化剂装填情况

针对Ⅵ列硫磺回收装置三级常规克劳斯工艺,为实现其高硫回收率,以中国石油西南油气田公司天然气研究院自主研发的不同CT催化剂性能特征为基础,综合考虑高效有机硫水解和克劳斯转化的组合,形成了CT催化剂级配装填方案,兼顾了CT催化剂的优良性能和投资经济性,实现了装置优化和尾气减排的目标。详细装填方案见表1。

表1 Ⅵ列硫磺回收装置催化剂装填方案使用地点型号及规格性能特征一次装填量/m3R-1401CT6-8高效有机硫水解6.3CT6-2B克劳斯活性稳定,性价比高16.7R-1402CT6-2B克劳斯活性稳定,性价比高26.0R-1403CT6-2B克劳斯活性稳定,性价比高26.0

1.3 CT催化剂应用效果评价

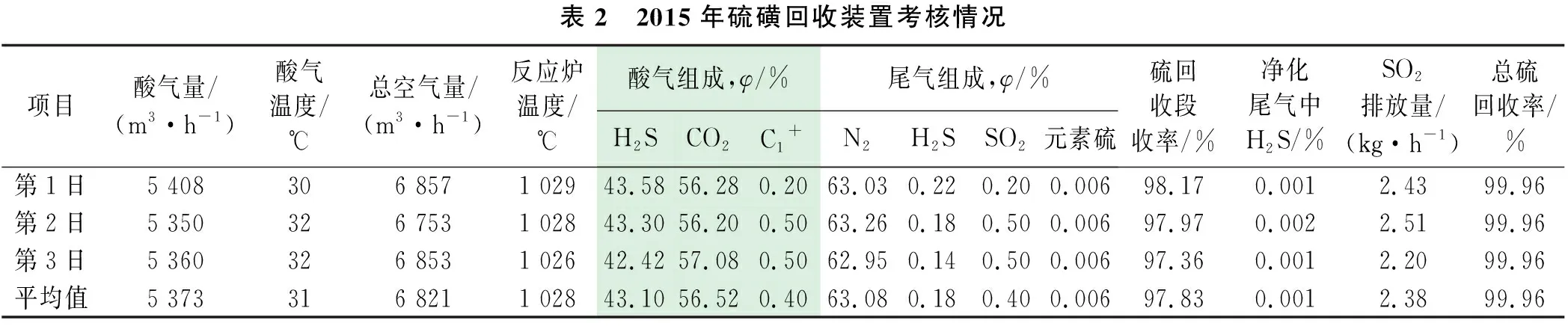

自2015年开车投产以来,装置运行效果良好,从竣工考核结果可以看出,CT系列催化剂表现出较为稳定的性能。2015年装置考核情况及工艺参数见表2。经过3年的满负荷运转,其性能情况见表3。

上述硫回收率按氮平衡法进行计算。从两者的性能考核对比中可以看出,CT系列催化剂效果良好,三级克劳斯硫磺回收单元硫回收率能达到97%以上,大于设计指标95%,满足生产需要。同时,经过近3年的满负荷运转,CT系列催化剂性能稳定,仍然维持在97%以上的高硫回收率水平,以高于设计指标的理想状态运行,降低了后端尾气处理单元的处理负荷,为尾气处理装置的平稳运行提供了保障,整体装置总硫回收率达到99.95%,高于99.8%的设计水平,其SO2排放量为3.19 kg/h,也远低于设计指标21 kg/h。

表2 2015年硫磺回收装置考核情况项目酸气量/(m3·h-1)酸气温度/℃总空气量/(m3·h-1)反应炉温度/℃酸气组成,φ/%尾气组成,φ/%H2SCO2C1+N2H2SSO2元素硫硫回收段收率/%净化尾气中H2S/%SO2排放量/(kg·h-1)总硫回收率/%第1日5 408306 8571 02943.5856.280.2063.030.220.200.00698.170.0012.4399.96第2日5 350326 7531 02843.3056.200.5063.260.180.500.00697.970.0022.5199.96第3日5 360326 8531 02642.4257.080.5062.950.140.500.00697.360.0012.2099.96平均值5 373316 8211 02843.1056.520.4063.080.180.400.00697.830.0012.3899.96

表3 2018年硫磺回收装置考核情况项目酸气量/(m3·h-1)酸气温度/℃总空气量/(m3·h-1)反应炉温度/℃酸气组成,φ/%尾气组成,φ/%H2SCO2C1+N2H2SSO2元素硫硫回收段收率/%净化尾气中H2S/%SO2排放量/(kg·h-1)总硫回收率/%第1日4 723407 0501 02951.7047.700.6666.930.460.260.00597.280.0033.0899.95第2日4 815407 1691 02852.4047.100.5566.720.490.210.00597.390.0133.4899.94第3日4 703387 0031 02649.6049.800.5766.320.450.260.00697.110.0053.0099.95平均值4 747397 0741 02851.2348.200.5966.660.470.240.01097.260.0073.1999.95

2 催化剂活性预测技术研究

在工业应用中,催化剂的活性指催化剂催化作用的能力,是催化剂的重要性质之一,工业生产上常以每单位容积(质量)催化剂在单位时间内转化原料反应物的数量来表示,即转化率。催化剂活性随着使用年限的增加而逐步衰减,大多数催化剂推荐使用年限为3~5年[2]。而在实际应用过程中,受装置工艺运行条件和异常波动的影响,催化剂的活性衰减情况不一致,难有统一规律为催化剂的检修提供意见[3]。因此,对于在运装置催化剂开展活性预测技术研究,描述随着使用年限的增加,催化剂活性的变化情况,并与催化剂样品实测值进行对比,可为催化剂检修提供前瞻性的客观建议,为硫磺回收装置的安全、平稳、高效运行提供保障。

2.1 催化剂活性计算模型

不同硫磺回收装置的工艺条件存在一定的差异,但从克劳斯催化反应的热力学原理分析,总存在平衡转化率的理论指标,结合流程模拟软件核算,可以得到催化剂的最佳转化率。

从硫磺回收工艺原理来说,其主要的化学反应见式(Ⅰ)~式(Ⅲ):

2H2S+SO2→3S(v)+2H2O

(Ⅰ)

COS+H2O→H2S+CO2

(Ⅱ)

CS2+2H2O→2H2S+CO2

(Ⅲ)

上述各反应的平衡转化率与平衡常数Kp相关,平衡常数越大,反应越彻底,平衡转化率越高。平衡常数Kp是1个只与温度相关的状态函数,即Kp=f(T),硫磺回收过程相关反应的平衡常数可根据平衡反应器模型来确定[4],其详细模型计算公式见表4。

根据硫磺回收装置克劳斯反应器热力学数学模型,针对任意组成的入口气质,计算出平衡常数Kp,再根据Kp的定义计算出出口平衡组成、温度及克劳斯转化率[5]。

(1)

式中:Kp为化学平衡常数,kPa;Σni为平衡时总化学计量数,无量纲;p为压力,kPa;Δn为反应前后的化学计量数之差,无量纲;[H2O]、[Sx]、[H2S]、[SO2]为H2O、Sx、H2S、SO2达到化学平衡时的摩尔分数,%。

2.2 催化剂活性模拟计算

Virtual Materials公司的VMGSim软件作为硫磺回收领域常用的模拟计算工具,具有强大的数据库,能精确模拟反应过程[6]。以催化反应平衡常数法为基础,结合物料平衡与能量平衡,选择合适的热力学模型&性能包,并以装置实际运行参数作为计算条件进行相关核算。

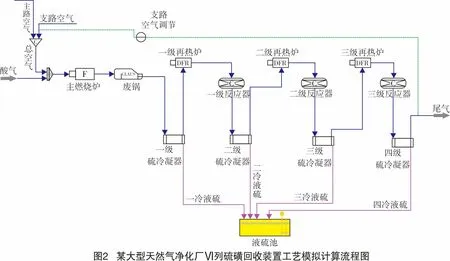

某大型天然气净化厂Ⅵ列装置运行负荷为90%~100%,以2018年4月~5月较为平稳的运行参数为基础进行测算,可得到平稳生产状况下催化剂的活性数据。装置运行参数见表5。

表4 相关反应平衡常数的计算式序号化学反应式Kp=eA/T+BlnT+CT+DT2+IABC×103D×106I温度区间/K1H2S+1/2SO2=H2O+3/4S2-4 4381.326-1.580.261 1-2.123 5≥90022H2S+SO2=2H2O+1/2S612 9545.669 9-5.139 40.839 0-50.341298~70032H2S+SO2=2H2O+3/8S814 596.45.918 1-5.132 90.782 9-54.763298~70043S2=S643 6606.035 8-3.958 80.633 6-92.189298~70054S2=S862 5938.709 6-5.261 00.695 2-134.71298~7006COS+H2O→H2S+CO24 077-0.0030.720.024 0-1.529 9298~7007CS2+2H2O→2H2S+CO27 258-3.883.99-0.4824.67298~700 注:Kp计算式中的分压皆以kPa计。

根据上述装置三级常规克劳斯工艺流程,以热力学平衡常数法为计算模型,在VMGSim 软件中设定相应设备的物流参数,得到如图2所示的模拟计算流程。

通过对催化剂的活性进行模拟计算,得到各级催化剂反应器进出口过程气组成,并计算得到各级反应器的转化率,见表6。

根据上述步骤,按不同的催化剂使用年限进行活性预测模拟计算,可得到催化剂转化率与使用年份的变化曲线,并将年度大修时所取催化剂样品通过活性评价所得实测数据进行对比,二者的变化趋势如图3~图5所示。

从图3~图5可以看出,该厂Ⅵ列硫磺回收装置所用CT催化剂性能稳定,与活性预测曲线变化趋势较为一致,装置处于平稳高效运行的状态。同时,也可看出一级反应器催化剂2019年活性实测值已低于预测值,偏离程度最大;二级反应器催化剂2019年活性实测值与预测值相当,活性相对稳定;三级反应器催化剂2019年活性实测值低于预测值,活性有所下降。结合催化剂物化指标的变化趋势,建议更换Ⅵ列硫磺回收装置一级反应器、三级反应器所用催化剂,二级反应器催化剂可继续使用。

在催化剂活性预测过程中,将克劳斯反应理论平衡常数转化成克劳斯转化率指标,能掌握催化剂活性随使用年限增加而自然衰减的变化规律,为装置整体优化提供直观数据;同时,通过实测值与预测值的差值对比,分析二者的偏离程度,能及时掌握在运装置所用催化剂的实际活性变化状况,为装置异常故障排查和催化剂年度检修提供科学客观的建议。

3 结语

大型天然气净化厂硫磺回收装置的安全平稳高效运行,对于天然气开发与生产极为重要,所使用催化剂的性能非常关键 。CT系列催化剂在大型天然气净化厂应用效果良好。通过性能考核分析,经过3年的满负荷运行,CT系列催化剂性能稳定,仍然维持在97%以上的高硫回收率水平,大于设计指标95%,以高于设计指标的理想状态运行,降低了后端尾气处理单元的处理负荷,为尾气处理装置的平稳运行提供了保障。

催化剂活性预测技术的应用能为保障装置的安全平稳运行提供前瞻性建议和技术支撑。通过活性预测技术的研究,将其应用在某大型天然气净化厂所用催化剂性能分析评价工作中,有利于掌握催化剂的极限寿命和变化规律,实现了催化剂活性的年度横向对比和预测跟踪,能为装置运行效率提升和催化剂年度检修提供科学的参考建议。