大采高综采工作面高水材料沿空留巷试验

2020-04-16郝立宾杨永康

郝立宾,杨永康

(太原理工大学 矿业工程学院,太原 030024)

沿空留巷无煤柱开采技术,具有能够提高采区回收率,优化通风系统,增加抽采空间和时间,避免区段煤柱应力集中等优点,是缓解采掘衔接紧张,实现高产高效的有效技术手段[1]。

李村煤矿是新建大型矿井,开采3#煤层,埋深480 m~850 m,采用大采高综采一次采全高采煤法。为保证沿空留巷的成功应用,在矿井首采工作面进行了沿空留巷试验。

1 工作面及留巷段概况

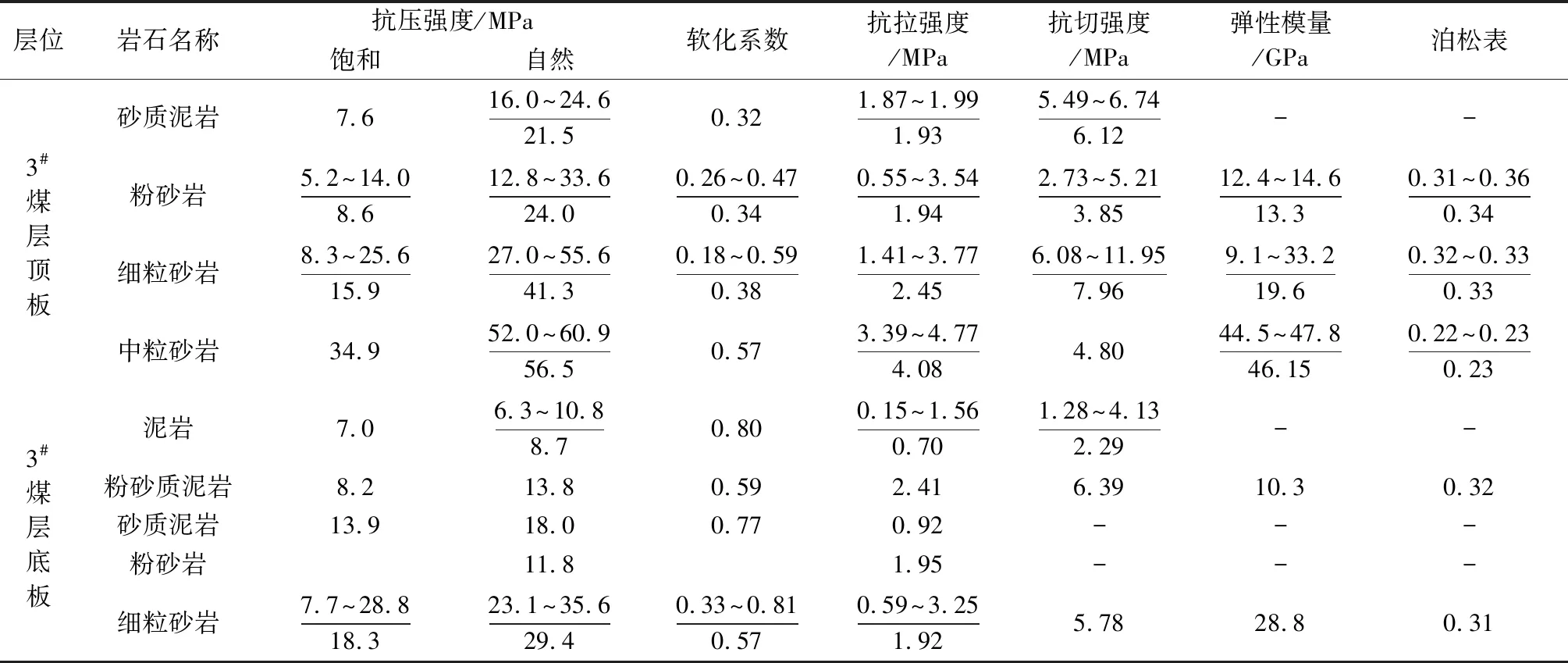

矿井开采二叠纪下统山西组3#煤,煤厚3.9 m~4.4 m,平均4.2 m。煤层层位稳定,结构简单,属稳定的全区可采煤层。煤层的上覆岩层,从直接顶至老顶为软弱—坚硬型,再往上为软弱—坚硬型的相间复合结构[2]。底板自上而下为软—坚硬型,直接底软弱岩石在水的作用下,易发生软化。煤层顶底板综合柱状图详见图1。顶底板岩石物理力学参数如表1所示。

图1 煤层顶底板综合柱状图

首采工作面埋深586 m,可采长度500 m,平均煤厚4.2 m,采用综采一次采全高采煤法。采用双U型布置,其中运输巷、进风巷进风,回风巷和辅助回风巷回风,工作面运输巷布置皮带、电气列车等设备。在运输巷进行沿空留巷试验,巷道断面5.5 m×4.2 m,采用“锚网索”支护。工作面巷道布置详见图2。

图2 1301综采工作面巷道布置图

表1 顶底板岩石物理力学参数表

2 留巷设计

2.1 巷旁充填体设计

采用“分离岩块法”计算巷旁充填体所受压力,该方法理论依据是巷旁充填体承受实体煤帮以自然垮落角断裂形成的自由岩块的重量,自由岩块的几何尺寸与留巷宽度、充填体宽度及采高等参数有关[3]。巷旁充填体载荷计算公式:

式中:q为巷旁充填体载荷,MPa;bB为留巷宽度,取4.5 m;x为充填体宽度,取1.5 m~2.5 m;bC为充填体外侧悬顶距,取0.3 m;γ为自由岩块密度,取26 kN/m3;h为采高,取4.2 m;α为剪切角,根据经验选取26°;θ为煤层倾角,取8°。

当充填体宽度为1.5 m~2.5 m之间时,计算得巷旁充填体所承受的压强为2.5 MPa~1.7 MPa,动载系数取2,则充填体承受的压力为8.5 kN/m~7.5 kN/m。

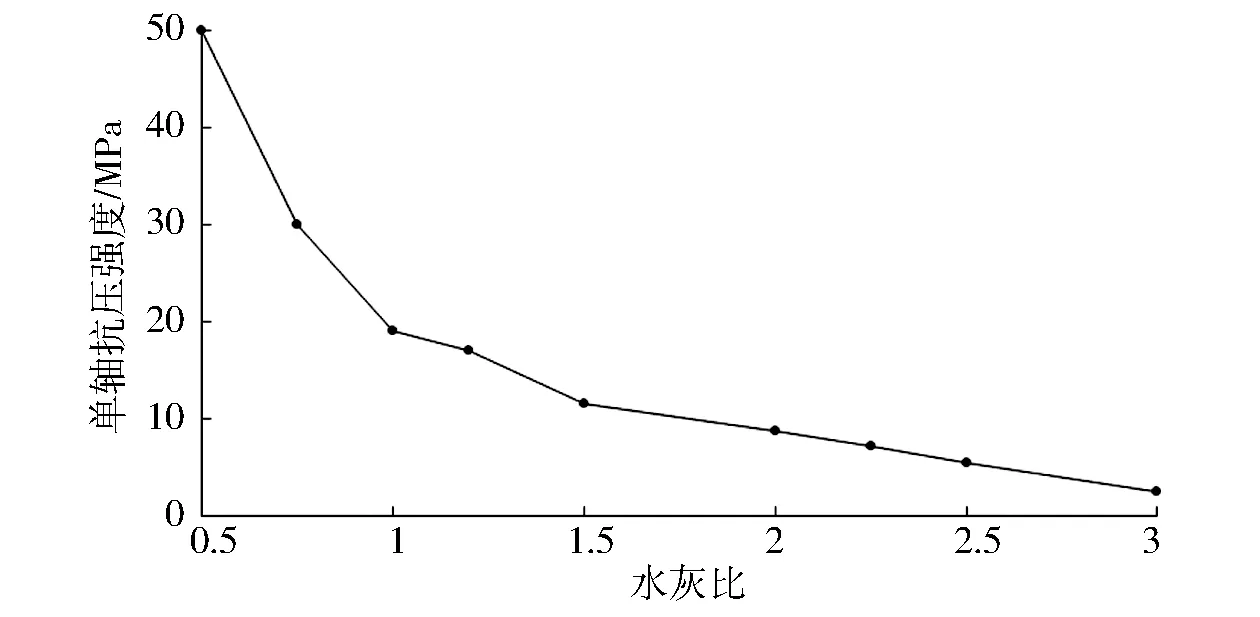

常用的充填材料有混凝土、高水材料、矸石等,其中高水材料具有凝固快、初期强度大、易施工、有一定让压特性,本次试验选用高水材料做为充填材料[4]。根据高水材料的实验室试验力学特性(见图3),考虑一定折减系数和安全系数,选取水灰比为1.5:1,巷旁充填体宽度为2.5 m,充填体支护阻力可以达到20 kN/m左右,满足留巷要求。

高水材料是充填体的主要材料,为了使充填体成型,并形成三轴受力状态,使用充填袋、钢筋网、对拉锚杆辅助,充填体结构见图4。

图3 高水材料力学特性曲线

1-充填袋;2-小导管;3-托盘;4-对拉锚杆;5-钢筋网;6-螺帽

2.2 辅助支护设计

巷旁充填体是沿空留巷主要支护体,为配合施工工艺并加强支护,需要采取辅助支护。一是对顶板不完好处补打锚索支护;二是在三角区铺10 m×10 m聚酯纤维网,每刀煤在架前打3根Φ22 m×5.3 m锚索支护;三是在端头架后架一梁四柱单体柱棚支护,并补打被支架破坏的锚索;四是使用单体柱、圆木配合架前铺网、打锚索维护充填体作业空间[5],详见图5、图6。

图5 工作面运输巷沿空留巷辅助支护平面图

图6 工作面运输巷沿空留巷辅助支护剖面图

3 施工流程

高水材料由甲、乙两种材料组成,需要分别搅拌和泵送甲乙料浆液,为双液充填工艺。设计推进4刀煤即3.2 m充填一模,由于采高达到4 m以上,为避免充填过程中破袋,采用上下分层施工工艺。具体施工流程如下:

1)架前铺网、上料、打锚索:在机头三角区架前铺聚酯纤维网,并上木料,每刀煤在架前打三根锚索。

2)采空区支护:移架后在端头架后架单体柱棚支护顶板,并沿设计充填体采空区侧打木点柱,配合架前铺好的聚酯纤维网挡矸。

3)支模:清理底板,回收上一模支护单体柱,打下一模外围单体柱,绑钢筋网片和横筋,挂模穿对拉锚杆。

4)搅拌灌浆:在支模的同时备料至搅拌桶处,搅拌桶加水至设计位置,填入物料,添加完毕后搅拌5 min以上,开泵灌浆。

5)收尾工作:灌浆完成后清洗搅拌、泵送设备及管路,灌浆完成30 min后,预紧对拉锚杆至150 Nm。

4 留巷效果

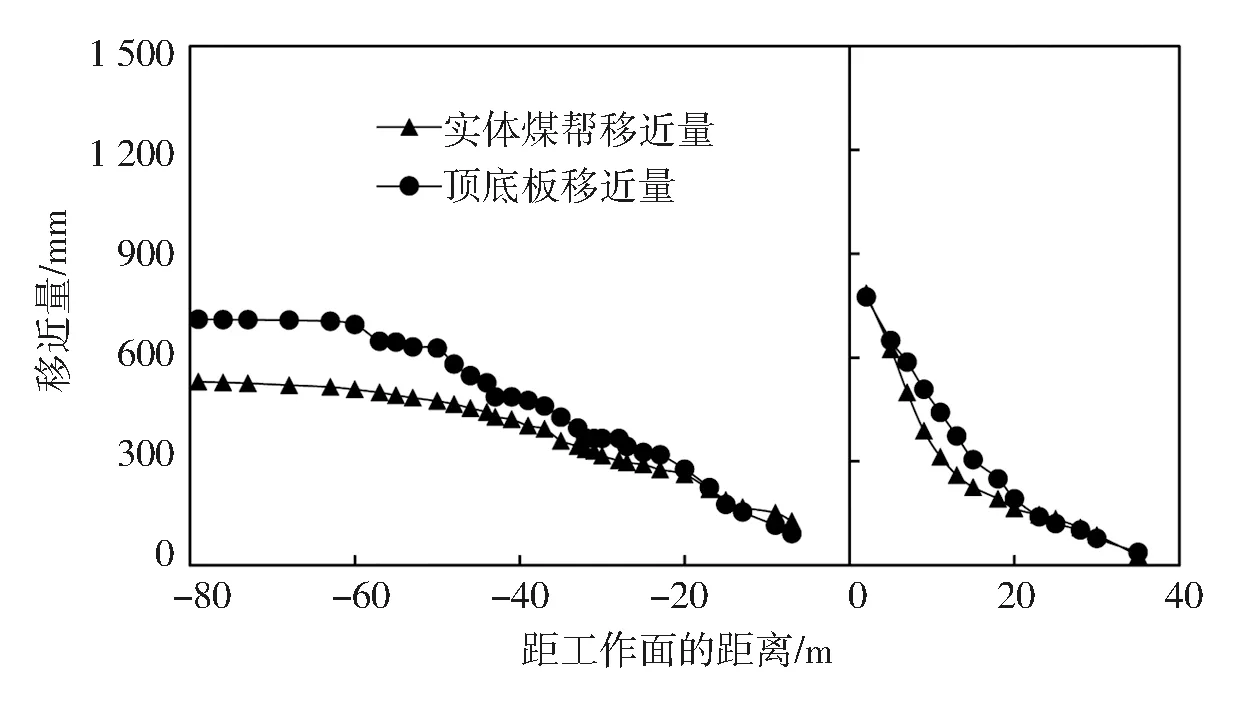

对留巷巷道进行了矿压观测,最终巷宽3.1 m~4.3 m,巷高2.3 m~2.7 m。由于煤体自身强度低,在工作面前方40 m发生变形,实体煤帮约为800 mm,顶底板移近量约为800 mm。工作面后方0 ~20 m处变形量小,20 m~60 m处变形量明显,60 m以后趋于稳定,实体煤帮约为530 mm,顶底板移近量约为710 mm。巷道变形量曲线图见图7。

通过预埋在充填体上的液压枕监测,在工作面后方 0~10 m范围内,充填体的载荷小于1 MPa;工作面后10 m~20 m范围内,充填体的载荷开始急剧增加,最大达到8.5 MPa;在工作面后方40 m以外,最终稳定在7 MPa左右。充填体载荷曲线图见图8。

图7 沿空留巷巷道变形量曲线图

图8 沿空留巷充填体载荷曲线图

5 问题分析与改进

从试验结果看,留巷段矿压显现明显,变形量较大,分析其主要原因如下:

1)工作面埋深大,矿压大,自推进240 m见方来压时开始试验,来压强度大。虽然提前在外帮煤墙采取了打帮锚索、喷浆、注浆措施,但由于受煤体自身强度低及断层带影响,巷宽很大部分变形为外帮煤墙变形。

2)未使用切顶挡矸支架。在采空区侧采取打锚索、打柱措施维护作业空间,但造成了悬顶面积大,加之墙体宽、强度低,切顶效果差,对留巷产生了负面影响。

3)未改造端头架。端头架长9 m,滞后4 m支模,支架升紧则破坏锚索、锚杆,支架不升紧则悬顶过长且顶不动溜,虽然采取了垫木料、废皮带措施,仍然造成支模前变形量大。

4)注浆泵设计为等量进浆,但实际操作中,甲料比乙料颗粒大,或受潮出现大颗粒,会出现甲料进浆速度慢的问题,造成柔模中高水材料不凝固或强度低。

5)灌浆过程中必须人工及时调整柔模,否则出现破袋、成型不好、不接顶问题,柔模强度低,不能大压力灌浆,墙体初撑力低。

下一步在实际应用时,应采取的改进措施包括:改造端头架,减小空顶长度;采用挡矸切顶支架,形成安全的作业空间;提前切顶卸压,减小采空区悬臂长度;调整支架配套,避免支架破坏顶板原支护;减小水灰比,提高墙体强度,缩小墙体宽度;加强现场施工管理,严格按标准操作。