低合金钢Q345E铸坯角部横裂纹的控制

2020-04-14徐振东陶功捷王映竹王鹏飞

徐振东,陶功捷,王映竹,王鹏飞

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

随着科学技术的发展和工业水平的提高,高性能钢板在各个领域的需求日益增加。为了满足市场需求,提高钢种的低温冲击韧性及耐腐蚀性能,现有板材钢种中普遍加入了铌、钒、钛等稀有合金元素,在很大程度上提高了钢种的综合性能。但同时,加入稀有合金元素后形成的氮化物增加了钢种的裂纹敏感性[1]。目前,国内外对Q345E低合金钢裂纹的控制包括了从钢水冶炼至连铸二次冷却的多数环节,但针对钢水成分的精细控制和氮化物析出两方面的研究较少。本文从优化钢中碳、硅、锰合金成分范围和LF-连铸工艺操作两个方面展开研究,以减少增氮量,降低钢种的裂纹敏感性,最终减少Q345E铸坯角部横裂纹缺陷。

1 Q345E钢种化学成分及优化

1.1 Q345E钢种化学成分

Q345E钢种碳含量范围为0.13%~0.17%,大致跨越两类结晶区[2],钢种在不同结晶区凝固收缩时的相变过程差异很大,为碳含量的控制优化提供了理论基础;其次,该钢种共加入三种稀有合金元素铌、钒、钛,它们在钢中都可以不同程度地起到增加强度、韧性、细化晶粒和提高抗腐蚀性能的作用,但其生成的强碳氮化物也增加了铸坯裂纹敏感性,所以抑制钢水增氮量是控制铸坯裂纹产生的关键因素。Q345E钢种主要合金成分见表1。

1.2 碳含量的优化

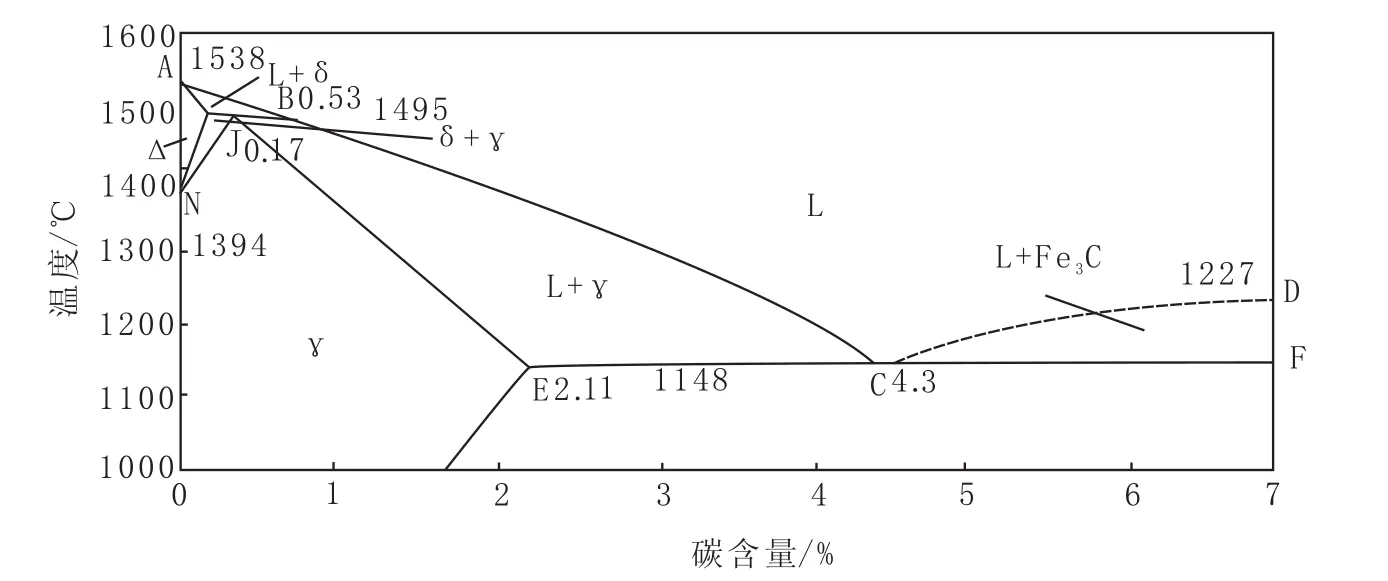

碳含量为0.09%~0.17%的钢水在凝固过程中会发生包晶反应,称为亚包晶钢,0.16%~0.17%称为包晶平衡点。图1为铁-碳相图(部分)。由图1可知,在包晶点(C含量为0.17%)处发生L→δFe+L→γFe的包晶转变,钢液体积急剧收缩,在此处钢液凝固时发生的相变收缩量达到顶点,铸坯凝固收缩量越大造成的传热不均匀现象越严重[3]。而在包晶平衡点两侧钢液凝固过程则要经历由L→L+δ→δ+γ→γ 或者 L→L+δ→L+γ→γ 等复杂相变过程,在这一系列复杂的相变过程中,减弱了结晶器内钢液凝固过程的极速收缩,进而减缓了铸坯传热的不均匀性[4]。

表1 Q345E钢种主要合金成分(质量分数)Table 1 Main Alloy Compositions(Mass Fraction) of Q345E Steel Grade %

图1 铁-碳相图(部分)Fig.1 Iron-carbon Diagram(Partial)

结合Q345E碳成分范围(0.13%~0.17%),确定现场实际操作时钢水C含量控制在成分下限(0.13%~0.14%),以此来控制钢种成分远离包晶平衡点。

1.3 硅、锰含量的优化

钢液中的合金元素有利于控制包晶平衡点C的含量。Si在钢液凝固过程中能够缩小奥氏体区域,随着钢液中Si含量的增加,奥氏体相变反应区间逐渐减少,从而提高了碳钢包晶反应平衡点;Mn是扩大奥氏体区域的合金元素,随着Mn含量的增加,奥氏体区间逐渐增加,包晶点的碳含量在下降,在相图上表现为包晶平衡点左移[5]。结合表1所示的鞍钢Q345E钢种的硅、锰成分区间,确定实际生产中钢种Si含量控制在中限 (0.40%~0.45%),Mn含量控制在中下限 (1.40%~1.45%)。硅、锰成分的优化控制提高了包晶反应平衡点的碳含量,进一步控制了Q345E钢种的C含量远离凝固收缩最大的包晶平衡点。

2 氮含量对角部横裂纹的影响及控氮措施

2.1 氮含量对铸坯角部横裂纹的影响

微合金元素铌、钒、钛都是强碳氮化物形成元素,通常在钢中形成稳定的碳化物、氮化物、碳氮化物。其中,铌对钢的高温塑性影响最大,含铌钢的热塑性低于1 000℃后急剧下降,在775~750℃时热塑性最低,含铌钢的第三脆性温度区间向低温延伸,深化了延展性槽,使延展性槽变深、变宽。钢中铌从1 100℃开始于奥氏体晶界析出,碳氮化铌沿奥氏体晶界析出是造成钢高温塑性降低的主要原因[6]。统计分析98炉钢水成分,得出钢中氮含量与铸坯角部横裂纹指数的关系见图2。

图2 钢中氮含量与铸坯角部横裂纹指数的关系Fig.2 Relationship between Nitrogen Content and Transverse Corner Cracks Exponent

由图2可以看出,随着钢中氮含量的增加,铸坯角部横裂纹指数呈现明显增加的趋势。因此,控制钢水冶炼和浇铸过程的增氮量可以有效减少碳氮化物在晶界的析出,从而提高钢水凝固过程的热塑性,降低铸坯出现裂纹的几率。

2.2 控氮措施

2.2.1 降低LF入炉碳、硫含量

LF炉处理过程中,大氩气搅拌脱硫和大量调整碳含量都会造成较大的吸气增氮量,通常单炉处理周期内氮含量能增加 10×10-6~15×10-6。 因此,转炉工序要控制碳、硫含量在目标范围,Q345E低合金钢成品硫含量要求控制在0.01%以下、碳含量要求控制在0.13%以上。采取了在转炉工位加入高效低氮增碳剂和高效脱硫剂,以降低入LF炉的碳、硫含量。

2.2.2 控制中间包浇注增氮量

中间包浇注过程中的非稳态浇注对中间包吸气增氮有较大影响[7]。通过对现场实际生产情况跟踪发现,浇注过程中的最大非稳态时刻通常是在上一炉次浇注结束至下一炉次开浇之间的时间段,控制该工艺节点处的稳态浇注对中间包保护浇注效果的优化至关重要。优化工艺流程如下:单炉钢水浇注末期,钢水剩余重量20 t时,将大罐滑板开口度增大30%,确保浇注结束时中间包钢水液位提升60~100 mm;在长水口铸流附近300 mm的紊流区域加入30 kg覆盖剂;相邻炉次浇注间隔期间用氩气吹扫长水口密封碗区域,达到清除杂质和隔绝空气泵入的效果;下一炉次开浇后立即将长水口浸入到中间包钢水中,减少钢水铸流裸露时间。

3 取得的效果

3.1 降低LF钢水增氮量

优化后的入LF炉钢水碳含量控制在0.12%~0.14%的炉次合格率从15.9%提高到86.7%;入炉硫含量≤0.01%的炉次合格率从14.2%提高到89.6%。统计优化前后各54炉钢水,对比LF工序钢水增氮量情况见图3。由图3看出,优化后LF钢水增氮量从 10×10-6~15×10-6降低到 6×10-6~11×10-6。LF操作上,平均单炉大氩气搅拌时间减少了3.4 min,计算得出平均单炉增氮量从12.3×10-6降低到 8.4×10-6,控制增氮效果显著。

图3 优化前后LF工序钢水增氮量的对比Fig.3 Comparison of Nitrogen Increment in Molten Steel by LF Process before and after Optimization

3.2 降低中间包钢水增氮量

采取措施后,钢水相邻炉次浇注间隔时间平均减少了0.42 min。统计优化前后各54炉钢水对比中间包钢水增氮量情况见图4。由图4看出,中间包钢水增氮量从 6×10-6~9×10-6降低到 4×10-6~7×10-6。计算得出单炉增氮量平均值由7.5×10-6降低到5.3×10-6,中间包的稳态浇注情况得到改善。

图4 优化前后中间包钢水增氮量对比Fig.4 Comparison of Nitrogen Increment in Molten Steel in Tundish before and after Optimization

3.3 钢水总氮含量降低

LF炉-连铸工序钢水增氮量显著降低,从16×10-6~25×10-6降至 10×10-6~18×10-6。 计算得出平均单炉增氮量从19.8×10-6降至13.7×10-6。统计优化前后各54炉钢水,对比钢水增氮量情况,见图5。由图5看出,采取措施后,钢水氮含量从35×10-6~50×10-6降至 29×10-6~42×10-6,氮含量平均值从 42.3×10-6降低到 35.5×10-6,实现了钢水冶炼铸造过程增氮量和总氮含量的优化控制。

图5 优化前后钢水中总氮含量对比Fig.5 Comparison of Total Content of Nitrogen in Molten Steel before and after Optimization

3.4 铸坯角部横裂纹减少

统计优化前后各54炉钢水浇注后的铸坯角部横裂纹情况,试枪评价角部横裂纹率从45.5%降低到31.8%,降低了13.7%。裂纹尺寸缩短,从5~15 mm 降低到 3~8 mm。

4 结语

鞍钢股份有限公司炼钢总厂从优化钢中碳、硅、锰合金成分和优化LF-连铸工艺操作两方面采取措施控制Q345E低合金钢角部横裂纹。碳成分控制在下限(0.13%~0.14%),Si成分控制在中限(0.40%~0.45%),Mn成分控制在中下限 (1.40%~1.45%);控制LF-连铸工艺中的增氮量,减少碳、氮化物在晶界的析出。Q345E低合金钢铸坯试枪评价横裂纹率从45.5%降低到31.8%,降低了13.7%,裂纹尺寸从5~15 mm缩短到了 3~8 mm,铸坯质量得到改善。