碳纤维三向织物/环氧树脂复合材料的制备与力学性能

2020-04-13禹旭敏马小飞王汉夫刘芳芳邱雪鹏

沙 迪,禹旭敏,赵 将,马小飞,王汉夫,刘芳芳,邱雪鹏

(1.中国科学院长春应用化学研究所高分子复合材料工程实验室,长春 130022; 2.中国空间技术研究院西安分院,西安 710100; 3.中国科学院长春应用化学研究所高分子物理与化学国家重点实验室,长春 130022)

纤维增强复合材料由纤维增强体和树脂基体组成,具有比重小、力学性能优异及可设计性强等优点,广泛应用于航空航天领域[1~3].复合材料中纤维增强体作为主要的负荷承载体,其力学性能在很大程度上决定了复合材料的力学性能.纤维增强体一般以单向或双向编织的织物与树脂基体复合.在这些织物中纤维束或纱线以0°或90°夹角相互穿插,构成密布的二维平面,织物的面密度相对较高且纤维束的搭接点较多,不利于树脂基体的充分渗透.三向织物是由平面内三组纱线以特定的角度(60°)相互交织而形成的一种平面织物[4].由于编织结构的对称性更高,织物的各向同性好,在受力时能够更有效地分散载荷,使三向织物的力学性能比普通织物更加优异[5,6].三向织物中纱线以特定的角度相互交织,允许织物中孔洞的存在,可有效减轻织物的面密度,这些特点使以三向织物为增强体的复合材料更加轻便,综合性能更加均一,在体育用品、建筑补强及航空航天等领域[7~9]得到广泛的应用.

20世纪80年代,美国华盛顿海军航空研究中心将聚氨酯涂覆在Dacron纤维与Kevlar纤维混编的三向织物上,并将该复合材料用于气球类飞行器[10].1995年,加拿大太空总署用碳纤维三向织物制成超薄可折叠复合材料,并将该复合材料用于卫星的可收缩天线反射器[11].日本也采用类似的三向织物复合材料制成天线装置,并将其应用于探测火星周围大气状况的Nozomi(B行星)人造卫星上[12].1987年,杨青等[13]研制的SX-1型及SX-2型三向织机,填补了我国特种织机方面的空白.目前,我国在三向织物及其复合材料领域的研究工作进展非常缓慢.因此,掌握关键制备技术,研究三向织物及其复合材料的结构与性能关系,对促进我国在三向织物及其复合材料领域的发展具有重要意义.

本文以具有不同纱线间距[也称为二经(纬)纱之间的中心距]尺寸的碳纤维三向织物为增强材料,与环氧树脂复合制备相应的复合材料,研究三向织物的纱线间距尺寸和样品裁剪角度对复合材料拉伸性能、撕裂性能及顶破性能等的影响,并与碳纤维二向织物/环氧树脂复合材料进行对比.本文工作对制备性能优异的三向织物增强的复合材料具有参考价值.

1 实验部分

1.1 试剂与仪器

碳纤维T300-1k和T300-3k,日本东丽有限公司,T300-1k拉伸强度3.94 GPa,拉伸模量234 GPa,断裂伸长率1.7%,密度1.76 kg/m3; T300-3k拉伸强度3.86 GPa,拉伸模量233 GPa,断裂伸长率1.7%,密度1.76 kg/m3; 环氧树脂(4129A/B,在使用前将4129A与4129B以质量比100∶,70混合),惠柏新材料科技(上海)股份有限公司.

热压机,湖州顺力橡胶机械有限公司; Vertex 70型傅里叶变换红外光谱(FTIR)仪,德国Bruker公司; Thermo ESCALAB 250型X射线光电子能谱(XPS)仪,美国Thermo Fisher Scientific公司; INSTRON-5869型材料试验机,美国Canton公司.

1.2 实验过程

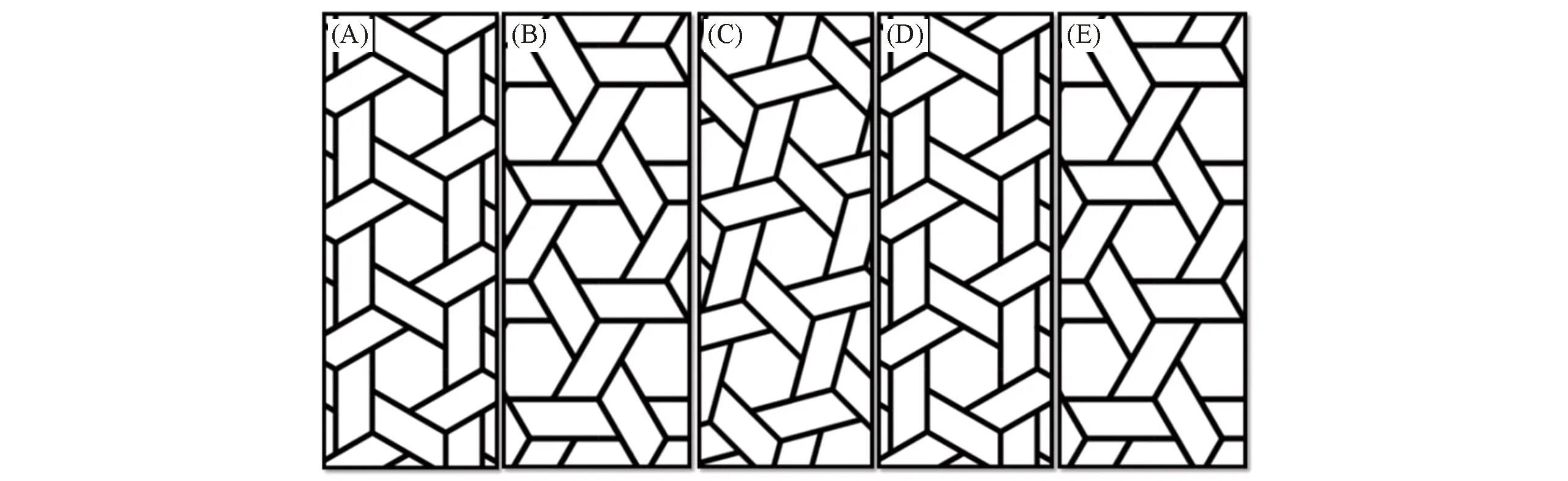

Fig.1 Illustration of the triaxial woven fabric construction

1.2.1 碳纤维三向织物和二向织物的制备 纱线间距为2 mm的碳纤维二向织物和纱线间距分别为2和4 mm的碳纤维三向织物均采用碳纤维T300-1k编织; 纱线间距为6 mm的碳纤维三向织物采用碳纤维T300-3k编织.二向织物中碳纤维经纱与纬纱以90°夹角相互穿插,构成密布的二维平面.三向织物中3组碳纤维纱线以特定的角度(60°)相互交织,编织成平面三向织物(图1).碳纤维二向织物的面密度为49.4 g/m2,纱线间距为2,4和6 mm的碳纤维三向织物的面密度分别为92.5,60.5和85.8 g/m2.

Fig.2 Photos of carbon fiber triaxial woven fabric/epoxy resin composites with different two yarns spacingTwo yarns spacing/mm: (A) 2; (B) 4; (C) 6.

1.2.2 碳纤维三向织物(二向织物)/环氧树脂复合材料的制备 采用手工涂敷预浸料制备碳纤维三向织物(二向织物)/环氧树脂复合材料,通过热压成型技术得到最终样品(图2).热压成型工艺参数: 预成型阶段,温度为90 ℃,压强为0.1 MPa,时间为120 min; 后固化阶段,温度为140 ℃,压强为0.5 MPa,时间为120 min; 后处理阶段,温度为140 ℃,压强为0 ,时间为240 min.

1.2.3 力学性能测试 以碳纤维三向织物/环氧树脂复合材料的纬纱为基准,分别在0°(纬纱),30°,45°,60°和90°(垂直于纬纱)5个方向裁剪试样(图3),依据标准GB/T 1040.2-2006[14]测试拉伸性能,考虑到不同二经(纬)纱之间的中心距尺寸的织物疏密程度及结构的完整性,试样的尺寸设定为: 60 mm×10 mm(0°和60°试样),60 mm×20 mm(30°,45°和90°试样).在碳纤维三向织物/环氧树脂复合材料的0°(纬纱)和90°(垂直于纬纱)2个方向剪取试样,依据标准GB/T 3923.1-2013[15]测试撕裂性能,试样的尺寸为50 mm×300 mm.取碳纤维三向织物/环氧树脂复合材料平整部分,测试区域应避免折叠、折皱,依据标准GB/T 19976-2005[16]测试顶破性能,试样为r=50 mm的圆形.

Fig.3 Illustration of carbon fiber triaxial woven fabric/epoxy resin composites with different cutting anglesCutting angle/(°): (A) 0; (B) 30; (C) 45; (D) 60; (E) 90.

2 结果与讨论

2.1 碳纤维三向织物/环氧树脂复合材料的结构表征

Fig.4 FTIR spectrum of carbon fiber triaxial woven fabric/epoxy resin composite with two yarns spacing of 2 mm

Fig.5 Survey(A) and C1s(B) XPS spectra of carbon fiber triaxial woven fabric/epoxy resin composite with two yarns spacing of 2 mm

2.2 碳纤维三向织物的紧度计算

Fig.6 Illustration of structural unit of carbon fiber triaxial woven fabric

图6示出了碳纤维三向织物最基本的结构单元.由三向织物的制备过程可知,碳纤维经纱和纬纱的支数及密度是完全相同的,lx为二纬纱之间的中心距,ly和lz为二经纱之间的中心距,dx,dy和dz分别是纬纱及经纱的直径,由三向织物的编织结构可知,lx=ly=lz,dx=dy=dz且θ=60°.

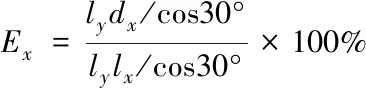

织物紧度包括织物纬向紧度(Ex,%)、经向紧度(Ey,%和Ez,%)和织物总紧度(E,%),以织物的纬纱或经纱盖复面积或经纬纱总盖复面积对织物全部面积的比值表示[17]:

(1)

(2)

(3)

=(Ex+Ey+Ez-ExEy-ExEz-EyEz)×100%

(4)

2.3 纱线间距尺寸和裁剪角度对碳纤维三向织物/环氧树脂复合材料力学性能的影响

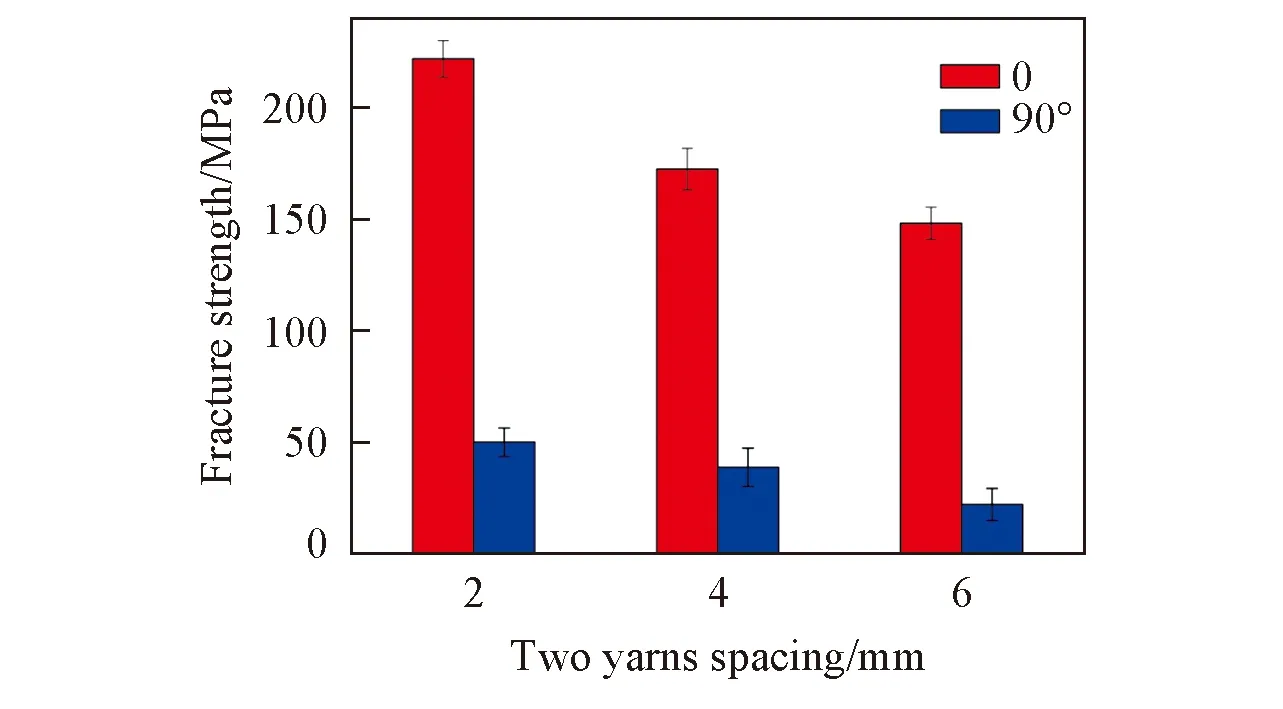

图7给出3种纱线间距尺寸的碳纤维三向织物/环氧树脂复合材料的拉伸性能.纱线间距尺寸分别为2,4和6 mm时,0°方向对应的断裂强度为221.7,172.4和148.1 MPa,断裂伸长率在0.95%~0.97%之间; 90°方向对应的断裂强度为50.0,38.7和22.1 MPa,断裂伸长率在1.31%~1.38%之间.可以看到,不管是0°还是90°方向,随着纱线间距尺寸增大,复合材料的断裂强度逐渐减小,这是因为纱线间距尺寸越大,单位面积所含的碳纤维增强体越少,受力时载荷分散越不均匀,所能承受的外力就越小,导致其断裂强度越小.纱线间距为4和6 mm的织物紧度分别为56.3%和66.7%,面密度分别为60.5和85.8 g/m2,似乎纱线间距为4 mm的织物形成的复合材料的断裂强度应低于纱线间距为6 mm的织物形成的复合材料,但由于4 mm纱线间距的织物具有更小的孔洞,有利于载荷的均匀分散,因此,由其制备的三向织物/环氧树脂复合材料的断裂强度比纱线间距为6 mm的三向织物/环氧树脂复合材料的更高.由图7还可以看出,同种纱线间距尺寸的三向织物复合材料,其90°方向的断裂强度远低于0°方向的断裂强度.这主要是由三向织物的编织工艺和制样标准决定的,三向织物由3组不同方向的纱线系统组成,与0°方向不同的是,90°方向中3组纱线所在的方向均和外加载荷存在一定的夹角,且垂直于外加载荷的横向纬纱上没有直接的外力作用,而0°方向则有一组纱线与外加载荷平行,对试样的形变和断裂破坏具有一定的约束作用,导致90°方向的断裂强度低于0°方向的断裂强度,而90°方向的断裂伸长率高于0°方向的断裂伸长率.

Fig.7 Fracture strength of carbon fiber triaxial woven fabric/epoxy resin composites with different two yarns spacings along cutting angles of 0° and 90°

Fig.8 Fracture strength of carbon fiber triaxial woven fabric/epoxy resin composites with different cutting angles

图8示出了纱线间距为2 mm的碳纤维三向织物/环氧树脂复合材料在不同裁剪角度的拉伸性能.在0°,30°,45°,60°和90°方向的断裂强度分别为221.7,48.5,44.3,227.8和50.0 MPa; 断裂伸长率分别为0.97%,1.36%,1.28%,0.92%和1.33%.可见,碳纤维三向织物/环氧树脂复合材料在0°和60°方向的断裂强度相近,均在220 MPa以上,远高于30°,45°和90°方向,这与三向织物的编织工艺直接相关.三向织物是由3组不同方向的纱线以特定的角度(60°)相互交织而形成的一种平面织物,这种特殊的编织工艺使0°与60°方向完全一致,所以其断裂强度相似,且试样有一组纱线与外加载荷平行,对形变破坏具有一定的约束作用,但与 0°及60°方向不同的是,30°,45°和90°方向中3组纱线所在的方向均和外加载荷存在一定的夹角,使有效分散外加载荷的能力减弱,所以0°和60°方向的断裂强度远大于30°,45°和90°方向.

Fig.9 Tearing strength of carbon fiber triaxial woven fabric/epoxy resin composites with different two yarns spacings cutting along 0° and 90°

Fig.10 Bursting strength of carbon fiber triaxial woven fabric/epoxy resin composites with different two yarns spacings

图9示出了3种纱线间距尺寸的碳纤维三向织物/环氧树脂复合材料在0°和90°裁剪角度的撕裂性能.纱线间距分别为2,4和6 mm时,复合材料在0°方向的撕裂强力分别为1000,690和600 N,在90°方向的撕裂强力分别为330,130和100 N.可以看出,随着纱线间距尺寸的增大,不管是在0°还是90°方向,撕裂强力都逐渐减小.纱线间距为4 mm的复合材料的撕裂强力比纱线间距为6 mm的略高,与断裂强度规律类似,是碳纤维增强体含量与孔洞大小共同作用的结果,孔洞尺寸的影响更显著.由图9还可以看到,纱线间距固定的碳纤维三向织物/环氧树脂复合材料,其0°方向的撕裂强力高于90°方向的撕裂强力.这主要是由0°方向样品有一组纱线与外加载荷垂直,使试样撕裂形变时需要较大的负荷,而90°方向样品3组纱线所在的方向均与外加载荷存在一定的夹角或是平行关系,较小的负荷就可以使试样撕裂形变,导致90°方向的撕裂强力低于0°方向的撕裂强力.

图10示出了3种纱线间距尺寸的碳纤维三向织物/环氧树脂复合材料的顶破性能.纱线间距分别为2,4和6 mm时,复合材料的顶破强力分别为424,258和216 N,即随着纱线间距尺寸的增加,复合材料的孔洞尺寸增大,顶破强力逐渐减小.

2.4 碳纤维三向织物/环氧树脂复合材料与碳纤维二向织物/环氧树脂复合材料的力学性能比较

图11比较了纱线间距为2 mm的碳纤维三向织物/环氧树脂复合材料与碳纤维二向织物/环氧树脂复合材料的拉伸性能.碳纤维三向织物/环氧树脂复合材料在0°,30°,45°,60°和90°方向的断裂强度分别为221.7,48.5,44.3,227.8和50.0 MPa,断裂伸长率分别为0.97%,1.36%,1.28%,0.92%和1.33%.碳纤维二向织物/环氧树脂复合材料在0°,30°,45°,60°和90°方向的断裂强度分别为235.0,8.77,9.63,8.94和229.1 MPa,断裂伸长率分别为0.99%,3.34%,3.53%,3.36%和1.01%.可以看出,碳纤维三向织物/环氧树脂复合材料在0°和60°方向的断裂强度与碳纤维二向织物/环氧树脂二向织物复合材料在0°与90°方向的断裂强度相近,这主要是因为样品中平行于外加荷载方向的纱线数量相同,故其断裂强度相近.碳纤维三向织物/环氧树脂复合材料在30°,45°和90°方向的断裂强度远高于碳纤维二向织物/环氧树脂二向织物复合材料在30°,45°和60°方向的断裂强度,这主要是由织物的编织工艺决定的.虽然样品的尺寸相同,但在单位面积上,碳纤维三向织物/环氧树脂/环氧树脂复合材料的相互交织点更多,分散传递外加载荷的能力明显优于二向织物/环氧树脂复合材料,所以其断裂强度较高.

Fig.11 Fracture strength(A)and illustration of carbon fiber triaxial(B) and biaxial(C) woven fabric/epoxy resin composites along different cutting anglesCutting angle/(°): (B1,C1) 0; (B2,C2) 30; (B3,C3) 45; (B4,C4) 60; (B5,C5) 90.

碳纤维二向织物/环氧树脂二向织物复合材料在0°与90°方向的断裂强度远大于30°,45°和60°方向的断裂强度,这主要是因为0°与90°方向均有平行于荷载方向的纱线,可有效分散传递外加载荷,而30°,45°和60°方向三组纱线与外加荷载均存在一定夹角,且试样中没有完整的纱线,因此其断裂强度远小于0°与90°方向.

图12(A)比较了纱线间距为2 mm的碳纤维三向织物/环氧树脂复合材料与碳纤维二向织物/环氧树脂复合材料的撕裂性能.二者在0°方向的撕裂强力均为1000 N,二向织物中有垂直于撕裂方向的纱线,三向织物中有多束与撕裂方向成一定角度的纱线,能有效分散传递外加载荷,导致其撕裂强力相近.二者在90°方向的撕裂强力分别为330和960 N,即碳纤维二向织物/环氧树脂二向织物复合材料的撕裂强力远高于碳纤维三向织物/环氧树脂复合材料.按照编织原理,碳纤维二向织物/环氧树脂二向织物复合材料在0°方向和90°方向的撕裂强力是相同的,而三向织物没有垂直于撕裂方向的纱线,与0°方向相比,抵抗撕裂的纱线束少,因此,其撕裂强力较低.

Fig.12 Tearing strength(A) and bursting strength(B) of carbon fiber triaxial and biaxial woven fabric/epoxy resin composites

图12(B)比较了纱线间距为2 mm的碳纤维三向织物/环氧树脂复合材料与碳纤维二向织物/环氧树脂复合材料的顶破性能.可以看出,碳纤维三向织物/环氧树脂复合材料的顶破强力(424 N)远高于碳纤维二向织物/环氧树脂二向织物复合材料(194 N).从两者的面密度看,碳纤维三向织物/环氧树脂复合材料为92.5 g/m2,碳纤维二向织物/环氧树脂复合材料为49.4 g/m2,虽然样品的孔洞尺寸相差不大,但在单位面积上,三向织物/环氧树脂复合材料的相互交织点更多,纤维盖复面积高,分散传递外加载荷的能力强,所以其顶破强力明显优于二向织物/环氧树脂复合材料.

3 结 论

分别选择纱线间距尺寸为2,4和6 mm的碳纤维三向织物,采用热压成型技术制备碳纤维三向织物/环氧树脂复合材料,研究纱线间距尺寸、样品裁剪角度等对复合材料拉伸性能、撕裂性能及顶破性能的影响,结果表明,随着纱线间距尺寸的增加(2,4和6 mm),碳纤维三向织物/环氧树脂复合材料的断裂强度、撕裂强力和顶破强力都逐渐降低.不同裁剪角度对碳纤维三向织物/环氧树脂复合材料的拉伸性能有一定影响,复合材料0°和60°方向的断裂强度很相近,都远高于30°,45°和90°方向的数值.纱线间距固定的碳纤维三向织物/环氧树脂复合材料,其0°方向的撕裂强力高于90°方向的撕裂强力.碳纤维三向织物/环氧树脂复合材料的综合力学性能明显优于碳纤维二向织物/环氧树脂复合材料,其最高断裂强度为221.7 MPa,撕裂强力为1000 N,顶破强力达到 424 N.