某型涡喷发动机卸荷腔压力大故障分析

2020-04-12夏海波米廪营李天俞振华徐成方

夏海波 米廪营 李天 俞振华 徐成方

摘要:描述了某型涡喷发动机卸荷腔压力大的故障情况,通过对涡轮冷气气流原理及卸荷腔压力大原因的分析,找到了故障产生的根本原因,結论表明:涡喷发动机卸荷腔压力大的主要原因是封严壳体配合间隙偏小,并对此提出了改进措施,为涡喷发动机冷却气流故障的排除提供参考。

关键词:卸荷腔;压力;封严壳体;配合间隙

Keywords:unloading chamber;pressure;sealed shell;clearance

1 基本情况

涡喷发动机工作时,由于每级压气机转子的进口与出口的压力差作用,使压气机转子中轴承承受较大的向前轴向力。为了减少中轴承的受力,降低其磨损,保证发动机正常工作,在发动机上采取了以下措施:一是通过联轴器,平衡一部分压气机和涡轮转子的轴向力,使其传至滚珠轴承的轴向力减小;二是将低压压气机转子的轴向力设计成向后的(即低压涡轮转子向后的轴向力大于低压压气机转子向前的轴向力),由于低压转子的轴向力是通过高压转子传至中轴承的,而高压转子的轴向力是向前的,因此高低压转子的轴向力又被平衡掉一部分,再一次减小了中轴承的轴向力;三是设置卸荷腔,使高压转子受到一个向后的轴向力,使中轴承所承受的轴向力减少到较小的数值。

某型涡喷发动机在进行工厂试车时,进入最大状态,调整压气机后卸荷腔压力时,发现通过更换卸荷腔隔板无法调整卸荷腔的压力,同时,卸荷腔的压气大于工艺规定。

2 结构分析

2.1 冷却气路走势

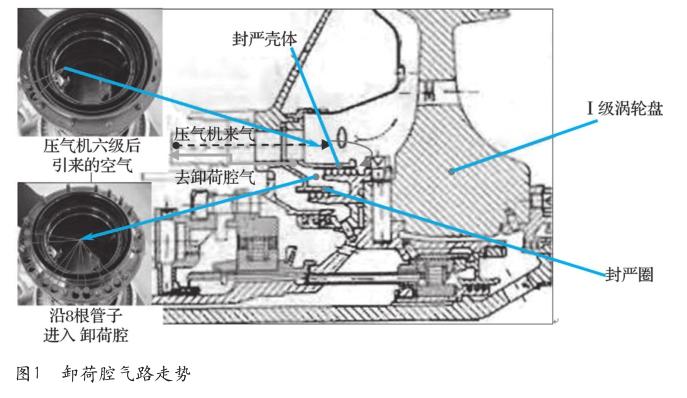

某型涡喷发动机涡轮冷却气路分成三路。第一路引自燃烧室火焰筒外部,用于Ⅰ级导向器叶片、Ⅱ级导向器叶片和Ⅰ级涡轮外环的冷却;第二路引自压气机第六级后两个空气管,用于冷却涡轮叶片榫头和涡轮盘;第三路引自压气机三级后面内轴的内腔,用于防止后中介轴承过热和减少涡轮盘向滑油传热。其中,卸荷腔的空气来自第二路冷却空气,由压气机第六级通过两个管子引入,经过封严圈进入空腔,通过封严壳体前面的铣槽沿8根管子进入卸荷腔,然后排入大气,如图1所示。

2.2 卸荷腔减荷原理

卸荷腔减荷的实质就是改变气体力的传递路线,即作用在转子上的气体力原本需经中轴承传到机匣上,经减荷后变为直接作用在机匣上。转子减少的向前的轴向力等于静子上增加的向前的轴向力,因此,发动机总轴向力不变,而中轴承受力减小,使其工作条件得到较大改善。

2.3 篦齿封气原理

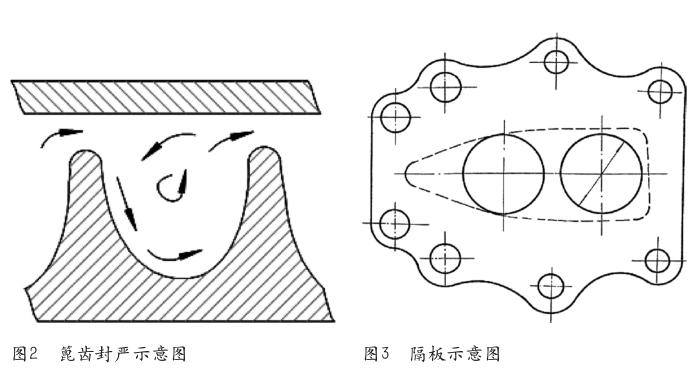

篦齿封严装置是通过减小漏气处两端的气压差来减少漏气损失的,其工作原理如图2所示。

当空气流过一道篦齿进入两篦齿之间的空腔中时,体积会突然膨胀,产生漩涡,从而使这股气流的能量有所损失,压力降低。空气流过每道篦齿都是如此,气压会逐步降低。因此,各篦齿相邻两空腔的压力差减小了,漏气量也随之减少。可以看出:第一,篦齿式封严装置只能减小漏气,而不能防止漏气;第二,在篦齿式封严装置前后一定的压力差条件下,随着篦齿数目的增多,相邻两空腔的压力差减小,因而漏气量减小,所以常采用多道篦齿封严装置。但是,对于一定尺寸的封严装置,有一个最佳齿数。齿数如果过多,由于空腔过小,节流效果就会变差,漏气量反而增大。

2.4 卸荷腔压力的调整

发动机工作时,第六级压气机后的部分压缩空气会从六级轮盘上两层篦齿封气装置漏至卸荷腔,使腔内有一定余压。卸荷腔内的压力形成了中轴承和前中介轴承封严涨圈的高压面,提高了封油效果。但是,卸荷腔内的压力如果过大,就会使卸荷作用减弱。为了使卸荷腔内的压力既能有效地封油又能很好地减荷,就在减荷腔右边通气管(顺航向看)外端装有调压板(见图3),隔板上的通气孔直径根据需要调整。发动机在台架试车中最大状态时,会在卸荷腔左边(顺航向看)通气管处测量压力,并在卸荷腔的右边通气管出口处通过更换不同孔径隔板的方式,将卸荷腔内的气体压力调整至表压0.049~0.088MPa,外场使用不得任意更换。

3 原因分析

由对卸荷腔工作原理的分析可知,造成卸荷腔压力超规定的原因,一是高压涡轮篦齿异常磨损,冷却空气泄漏量变大;二是封严壳体椭圆度超过规定,局部漏气量偏大,出现卸荷腔压力偏大;三是隔板的漏气孔直径偏大,漏气量偏大;四是封严壳体铜层脱落,高压涡轮篦齿与封严壳体的间隙超过规定,出现空气泄漏量增大,卸荷腔压力超规定。

4 故障排除

4.1 故障排查

对照上述原因分析,对可能原因逐一进行排查:

1)检查高压涡轮篦齿,无异常磨损,封严壳体无铜层脱落;

2)封严壳体椭圆度符合要求;

3)检查隔板漏气孔直径,在尺寸下限;

4)检查封严壳体铜层,未脱落;

5)检查封严壳体与高压涡轮篦齿的配合间隙,为1.07mm(规定间隙为0.98~1.06mm),超过规定值。

4.2 排故措施

针对故障排查结果,对封严壳体重新镀铜,再对镀铜层进行车削,将封严壳体与高压涡轮篦齿之间的配合间隙控制在0.98~1.0mm之间,同时保证椭圆度符合要求。

发动机重新试车,故障排除。

5 结束语

这是一起试车过程中卸荷腔压力偏大的故障。卸荷腔压力偏大的原因是在上调高压涡轮导向器面积时,高压转子转速上升,压气机六级后的压缩空气的压力随之增加,导致卸荷腔内的漏气量增大,使卸荷腔内的压力上升超过工艺规定。为了预防此类故障,在发动机修理中应加强对参数的系统性考虑,避免出现为了保证某个参数合格而导致其他相关参数不合格的情况。

通过对本次故障的分析,认识到影响卸荷腔压力的除了隔板通气孔直径这一显性因素,还有封严壳体间配合间隙漏气量和高压部位气体来源部分的压力值这两个隐性因素。相信随着对同类故障的进一步统计分析,此类问题将得到有效解决。

作者简介

夏海波,工程师,主要从事涡喷发动机分解装配技术工作。