EBZ260型掘进机电控系统升级设计研究

2020-04-12宋若杰

宋若杰

(山西晋煤集团沁水胡底煤业有限公司,山西 晋城048000)

引言

掘进机是煤炭物料生产环节中最重要的开采设备之一,为进一步实现电气自动化的突破,对其电控系统进行分析研究,提高系统整体的集成性。电控系统是实现掘进机电气自动化发展的第一步,掘进机机在作业过程中受到电控系统各种命令的支配,实现各种机械动作。对EBZ260型掘进机电控系统进行分析研究,提升模块化设计理念。通过增加功能模块,实现掘进机远程无线操控的模式应用,使得掘进机电控系统的智能化、高效化设计研究取得进步[1-2]。

1 掘进机电控系统设计要求

1.1 基本要求

根据煤矿行业国家标准及行业标准,主要参考MT/T238.3标准,对掘进机相关技术设计提出了规范性要求,对于EBZ260型掘进机这种悬臂式掘进机的电控系统提出了以下基本要求[3-4]:

1)电控系统的设计、研发及安装维护都应符合《煤矿安全规程》等相应法律法规以及规章制度;

2)电控系统所选用的所有元器件都应是防爆型元器件设备,并取得相应的检验合格证书;

3)电控系统要设置报警装置,能够及时地发出报警信号;

4)电控系统中,截割与其他电机设备都应实现连锁反应,主要与油泵电机实行连锁运动,确保本质安全;

5)可以实现对油箱内温度、液味的信号显示,并加装过滤装置,电控系统应联合瓦斯浓度监测装置进行联动。

1.2 控制要求

采取CAN总线技术的时候应进行初始化,有利于实现控制器接收响应数据;对掘进机机电控系统的各个线路电压要进行检测,能够在故障时进行报警[5];当运转电机开始启动的时候,联动的报警装置应发出信号,并且设置延时时间为5~9 s;合理设置电机与其他各个位置的小型电机启动与停止的顺序,确保安全运行;实现对电机状态的管理,能够具体判断电机的故障类型,可以检测电机电流以及电机Pt100的测量。

2 掘进机电控系统整体结构设计

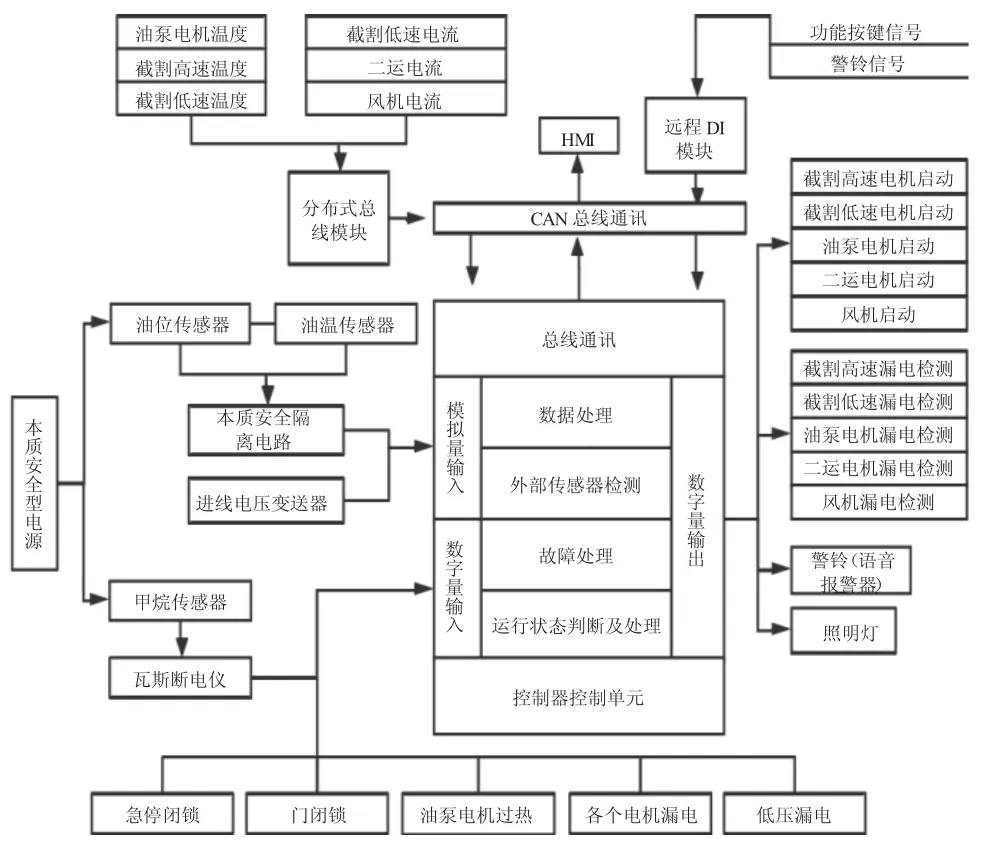

根据电控系统的基本要求以及控制要求,结合现有电控系统所存在的控制盲区以及智能化较为低端的现状,设计出整体结构如图1所示。

图1 电控系统整体结构升级设计示意图

3 电控系统器件参数设计及选型

3.1 控制器选型

对于掘进机恶劣的工作环境,控制器核心元件应满足高温、高湿的工作环境,并且控制器的保护结构能够具有高防护水平,通过优选得出可以采用Inter Control厂家的控制器,比常用的PLC控制器更加适合电控系统的使用[6]。因此,将Inter Control厂家的DCF-D控制器作为中央处理器部件。控制器的具体参数为具有三个总线通讯线路,能够实现上传下载功能相分离的无干扰执行,PWM输出接口最大可设置16路,作为64位的处理器,能够实现多种格式数据的采集与传输,并且支持总线CAN2.0协议。

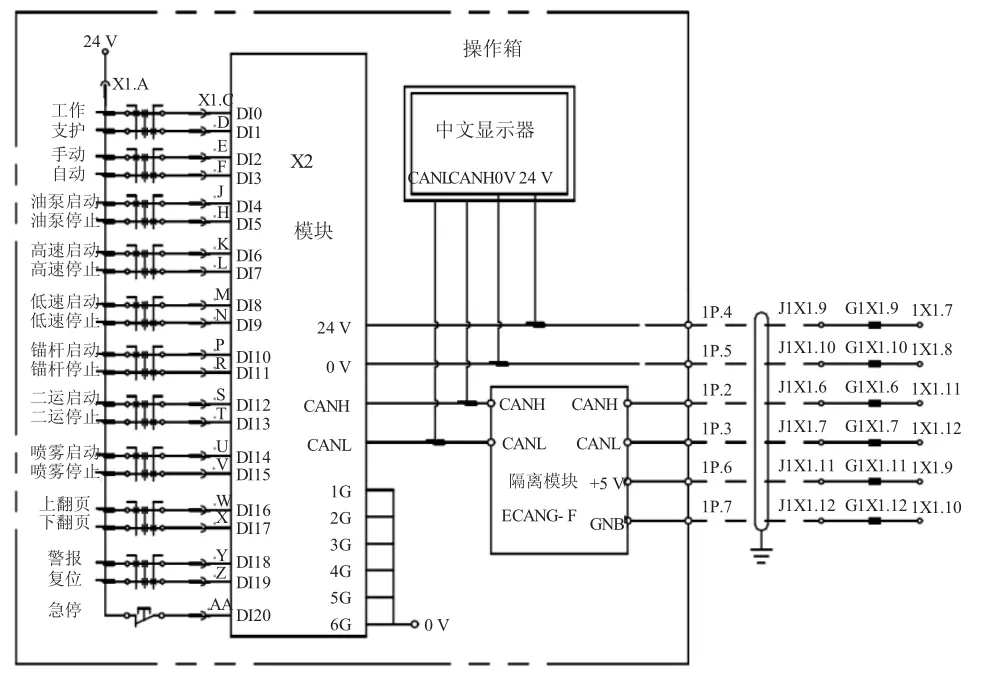

3.2 元器件设计及操作实现

在电控系统的主回路部分应设置熔断器用于保护系统在短路时候的安全性,电流变送器的数目尽量不小于5组,其中截割电机的额定功率为260 kW,二运电机的额定功率为15 kW,在总回路的额定电流不得大于290 A。

隔离开关的额定电流为390 A,型号可以采用400E11,应该提高30%的冗余电流设计余量。交流真空接触器应考虑分段极限设计,对每个分段的额定电流能力进行规定,额定电流可考虑为200 A。变速器采用三相电流型,型号为CS66系列,可以同时测量6路电流。

电源必须选用安全稳定可靠的安全本质型电源系统,具有防爆合格证和过载保护功能,并结合空气断路器对线路进行短路保护。在整体系统操作单元的末端设置显示器,能够清晰地显示整个电气系统的运行状况,整体结构的数据通信接口应支持RX485,能够应对-20~80℃的恶劣电气环境。将各个元器件进行并联组装设计形成新型电控系统结构图如图2所示。

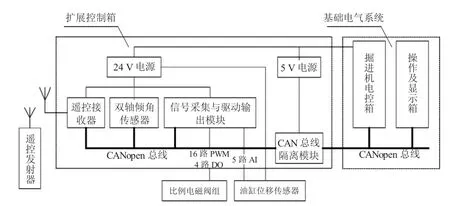

图3 升级功能模块结构示意图

3.3 功能升级设计

为了实现电控系统更加的自动化,在原有的基础上对相应模块构架上进行了加强,添加了控制箱以及若干个液压器件实现了功能的升级,功能升级架构图如图3所示。

图2 电控系统结构元器件设计整体图

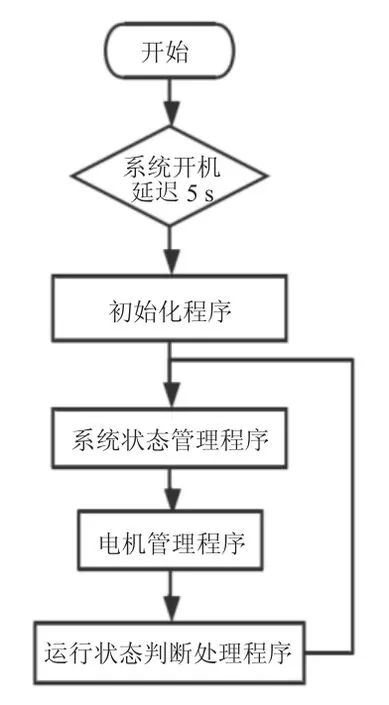

3.4 软件设计

通过主程序带动此程序的设计方法,实现对主程序软件流程图的逻辑设计,包括初始化子程序的设计、系统状态管理子程序、电机状态管理子程序、运行状态判断处理子程序,整体流程如图4所示。

图4 主程序软件结构流程示意图

4 测试运行结果分析

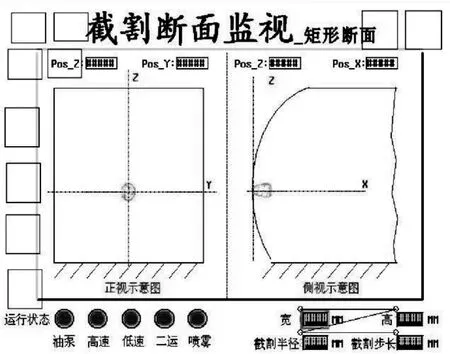

如图5所示,画面的左下角显示各个电机运行状态,红色表示电机停止状态,绿色表示电机运转状态。画面的右下角是断面参数修改,当有红色光标出现时,就可以对其参数进行修改。操作箱或者遥控器上的上页下页按钮分别控制光标的移动,报警和复位控制数值的加减。参数中的宽是指预设断面的横向长度,高是指预设断面的纵向长度,截割半径是指截割时伸进煤壁炮头半径,该参数设置在0到截割炮头的最大半径范围内,截割步长是指S型截割时每次纵向切割量,该参数设置在0到截割炮头直径范围内。

图5 监控系统及参数设置操作界面

对掘进机电控系统升级与功能模块进行运行测试,模拟试验时设备的截割头直径为Φ600 mm,竖直方向截割每一步间距取460 mm,同时因为是在厂内试验,为了避免截割头和地板发生碰撞,对截割头的初始竖直位置取950 mm,并将起始点设为左下角。

根据试验数据,水平单侧最大偏差为60 mm,垂直单侧最大偏差40 mm。目前在人工操作情况下,巷道工程质量施工标准规定误差为(+200 mm,-100 mm),因此,该系统的控制精度完全满足施工要求,其应用可以有效地减少人力,提高巷道掘进的质量与效率。

5 结语

1)EBZ260型掘进机中控系统通过增加功能模块和液压元器件提升了掘进机开采精度以及效率,实现了远程操控作业化的功能,减小了人工干预出错的可能性,对煤矿企业本质安全化管理有了极大的促进作用。

2)该系统设计升级改动性较小、成本较低,对于后期功能模块的拓展也预留了升级空间,为煤矿企业技术人员研发新型掘进机智能化设备提供了依据。