关于MG930-WD采煤机智能调控系统的研究

2020-04-12康贵

康 贵

(阳泉煤业(集团)有限责任公司一矿,山西 阳泉045000)

引言

近年来,随着工程技术的不断进步,采煤机技术也得到了较好的发展,其功能越来越多,结构也越来越复杂,采煤机也逐渐往智能控制方向发展。目前常用的采煤机交流式调速控制系统主要可以分为如下三种:交流变频调速控制系统、变速器调速、变频控制电机的调速等方法,其中对电机的转速控制使用最为广泛,可靠性也最好。

以MG930-WD型采煤机为研究对象,依据其在实际使用过程中的情况,并查阅了相关的技术资料,对采煤机技术参数做了简要说明。智能调速系统是指利用智能识别系统对采煤机的状态进行识别,并通过控制采煤机的电机以及截割臂举升和行走部的前进系统从而实现对采煤机运行的智能控制。

1 MG930-WD型采煤机

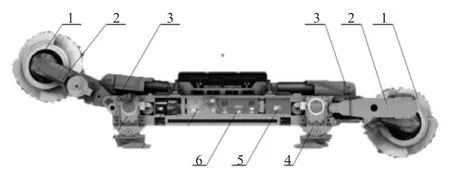

目前国内采煤机种类繁多,根据不同的使用条件,发展出来许多种型号。MG930-WD型采煤机是一种使用较为广泛的采煤机,该型采煤机可靠性较好且经济性好,采用的是多点式横向布置方式,机身可以分为多段。不同部件之间由电气元件和液压系统进行控制,采煤机的主要结构见图1。

图1 采煤机的组成部件

该型采煤机使用了体积小、可靠性好的水冷系统,有效保障了采煤机的使用性能;适用采高1.80~3.80 m,煤层倾角≤50°,总装机功率950 kW,机面的高度为1 635 mm,采煤机牵引速度为0~8.5~14.2 m/min;主机外形尺寸为14 400 mm×2 292 mm×1 535 mm;滚筒直径为Φ1 800 mm、Φ2 000 mm;采煤机主机牵引力范围为690~450 kN[2]。

2 智能控制方案介绍

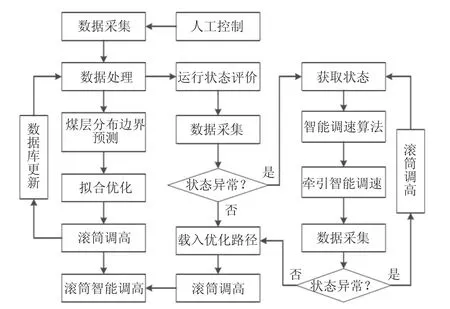

为了有效地提高煤矿开采的工作效率,同时减轻人员的工作强度,需要对采煤机的作业过程进行自动化的控制。采煤机在作业过程中动作并不复杂,主要包括行走部的前进与后退,以及截割部的高度、方位的控制,因此要实现采煤机的智能控制就必须对采煤机电气系统进行整合,控制系统需根据采煤机状态传感器的信号,对采煤机动作的控制作出判断,可有效提高采煤机的工作效率,如图2所示为智能控制系统方案流程示意图,具体介绍如下:

图2 控制流程示意图

1)采煤机的控制建立在其运行的历史数据的基础之上,根据采集到的数据拟合出采煤机的工作曲线,并以此为依据对采煤机进行控制。

2)基于算法对采煤机的非线性数据进行分析,将采煤机历史运行数据拟合成光滑的曲线作为运行与跟踪的目标[3]。

3)控制系统主要控制采煤机截割部的高度、走行部的动作;机载传感器可记录采煤机运行的各项参数,包括姿态、电气与液压系统的信息。

4)机载控制器采集的采煤机姿态、状态等信息包括采煤机机身倾斜角和滚筒的空间坐标,以及各机械部件和电气部件的运行参数。

方案设计以智能控制为基础,以人工控制为辅,两者有机结合可达到对采煤机状态的精准控制。

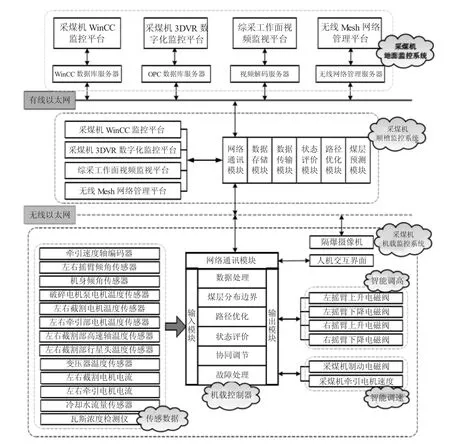

3 控制系统总体结构

为了保障采煤机在井下恶劣环境中的安全、平稳运行,将智能控制系统分为机载设备与计算机远程控制系统。该智能控制系统按其结构的分布情况,可以分为三层,如图3所示,下面分别对各层系统的结构做简要介绍。

图3 智能控制系统结构示意图

3.1 机载监控系统

采煤机机载监控设备主要负责对采煤机各个动作、状态进行在线监控,系统同时包括各项传感器,负责采集采煤机信号,也可执行一定的远程控制命令,比如报警、保护与闭锁功能等。机载控制器作为采煤机智能控制系统的核心部件,机载控制器可实现多样化的功能,为了集成多样化的控制功能,在此采用了较为简单的PLC控制器,硬件上采用OMRON-S400系列PLC,控制器具备数据处理、路径优化分析、状态评价、故障预处理等功能[4]。

3.2 顺槽监控系统

顺槽监控系统作为机载监控与地面远程控制中心之间的枢纽,可实现井下与地面的数据交互,顺槽监控系统主要以无限区域网为信息传递的基础,操作者可以非常轻松地了解到采煤机的状态。

3.3 地面监控中心

地面监控中心是控制系统的核心和控制终端,具备数据的存储、控制命令的下达以及采煤机运行状态的监测等功能。系统的综合管理平台包括煤矿综合开采面的视频监视平台、工业无线网管理平台、采煤机监控调速控制器。

4 控制体系的构建

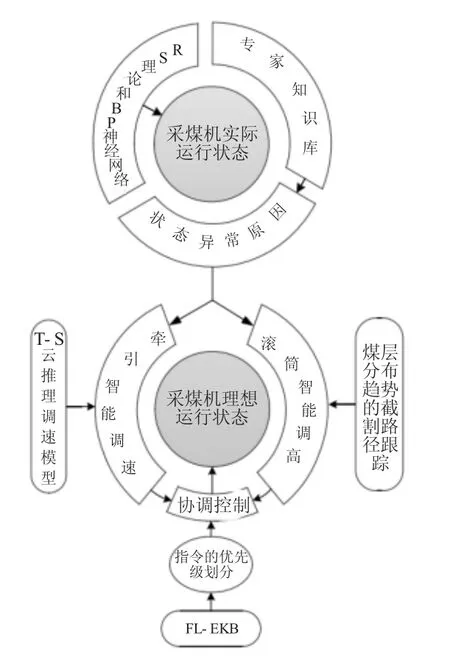

在采煤机的实际使用过程中,绝大部分故障都是由于采煤机处于非正常运行状态下所受到的偏载荷、剧烈振动、非正常疲劳损伤等造成的。因此为了提高采煤机的工作效率,需要设计一套智能控制系统,可以对采煤机的走行部的运动、截割部的运动进行控制。采煤机智能控制系统的设计目标是实现可自主判断、分析、决策等操作,智能控制系统可根据煤层的特征进行自主化调整,以确保采煤机的开采效率[5]。

图4所示为智能调控系统结构示意图,根据前文的分析可知,智能控制系统的控制对象还是走行部的牵引速度以及截割部的举升高度。采煤机的举升高度是基于对煤层以及截割路径的判断,模式识别算法需对采煤机状态进行判断,若采煤机的运行状态出现异常,智能控制系统即可发出控制命令,对采煤机进行控制[6]。

5 控制效果的仿真实例

以某煤矿厂工作面的数据库中抽取1 000组数据作为控制系统的样本组数据,对控制系统中算法进行训练。采煤机的走行部速度的控制关系到煤矿综采面的液压支架、采煤机、刮板输送机之间的工作协调性。根据控制目标的需要,选择了以采煤机走行部运行速度的控制为例进行分析。走行部的速控指标包括采煤机的牵引电机、刮板输送机电流以及刮板输送机机头电机的转速。

图4 智能调控系统结构

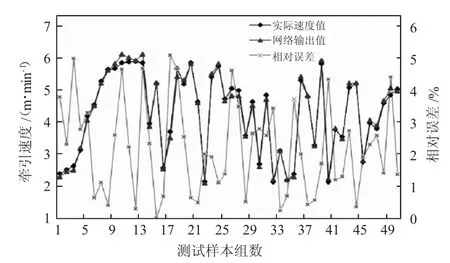

基于BP神经网络的算法,最优迭代次数设置为200次;分析权重最大值与最小值分别为0.8、0.3,迭代误差设置为0.000 1。算法训练结束以后,利用测试样本对训练好的采煤机智能调控系统进行测试,测试结果如图5所示。根据测试分析结果,样本数据计算结果TRE值与DCE值分别为0.002 55和0.021 4,根据图5的计算结果可知算法网络的输出值与走行部牵引速度的施加值耦合性较好,反映了系统算法具有很好的预测与控制能力。测试样本的平均误差值为3.01%,小于5%的允许值,因此具有较高的控制精度和可靠性。

6 结论

为了提高采煤机的工作效率,同时提升其作业可靠性,就需要构建一套采煤机智能控制系统。以某煤矿厂采煤机实际运行状态数据为样本,对走行部速度控制算法进行测试,测试结果显示各组平均误差为3.01%,说明该采煤机智能控制系统具有较好的可靠性以及控制精度。

图5 控制系统输出和实际输出对比