带式输送机制动系统电气及液压控制系统的设计

2020-04-12原云锋

原云锋

(山西煤炭运销集团阳城四侯煤业有限公司,山西 阳城048108)

引言

带式输送机被广泛应用于煤矿生产中,在当前采煤技术、综采设备自动化水平不断提升的新形势下,带式输送机朝着大运量、长距离以及大功率的方向发展,与此同时对设备的可靠性提出了更高的要求。带式输送机的可靠性和安全性在很大程度上受制于制动特性,而设备的制动性能与其制动装置相关[1]。本文着重对带式输送机制动装置的机械、电气以及液压系统进行设计。

1 带式输送机制动装置的功能要求

制动装置为任何机械设备安全、可靠运行的基础。因此,对于带式输送机而言,为保证带式输送机安全、可靠地运行,其制动装置应满足如下要求:

1)制动装置可根据带式输送机的负载情况、实时运行状态调整制动力矩,避免由于制动力对系统造成冲击。因此,要求制动装置在制动超过过程中其减速度控制在0.1~0.3 m/s2之间。

2)当带式输送机在运行过程中遇到突然断电的情况时,制动装置自动切入紧急制动工作状态,并可确保设备安全、平稳地停机。

3)制动装置具备定车功能,即带式输送机在不运行的状态下保证设备处于可靠的制动状态。

4)当前带式输送机以多电机驱动为主,为保证其在制动过程的平稳性,在制动过程中需保证各个电机制动力矩的平衡。

5)为制动装置配置闭环控制系统,保证带式输送机的制动减速度根据实时情况进行调整,避免出现滚筒打滑、飞车或滚料事故的发生[2]。

除此之外,要求带式输送机制动装置满足综采工作面的防爆要求,并可适应工作面恶劣的工作环境。

2 带式输送机制动装置机械系统的设计

针对带式输送机制动装置的控制要求,为其配置液黏制动装置为其核心的制动器。液黏制动装置的主要结构包括有:主动摩擦片、被动摩擦片、控制油路、弹簧、制动轴以及筒体等。

液黏制动装置的制动原理为依靠黏性液体中的摩擦力矩完成制动过程,而且,液黏制动装置采用闭式的结构。液黏制动装置在通过对管路中油压和弹簧的共同控制下,调整主动摩擦片和被动摩擦片之间的间隙,从而实现对带式输送机制动力矩的控制,继而满足带式输送机制动装置的制动要求。此外,液黏制动器还可通过润滑油对制动过程中产生的热量进行传递,从而达到散热的效果[3]。

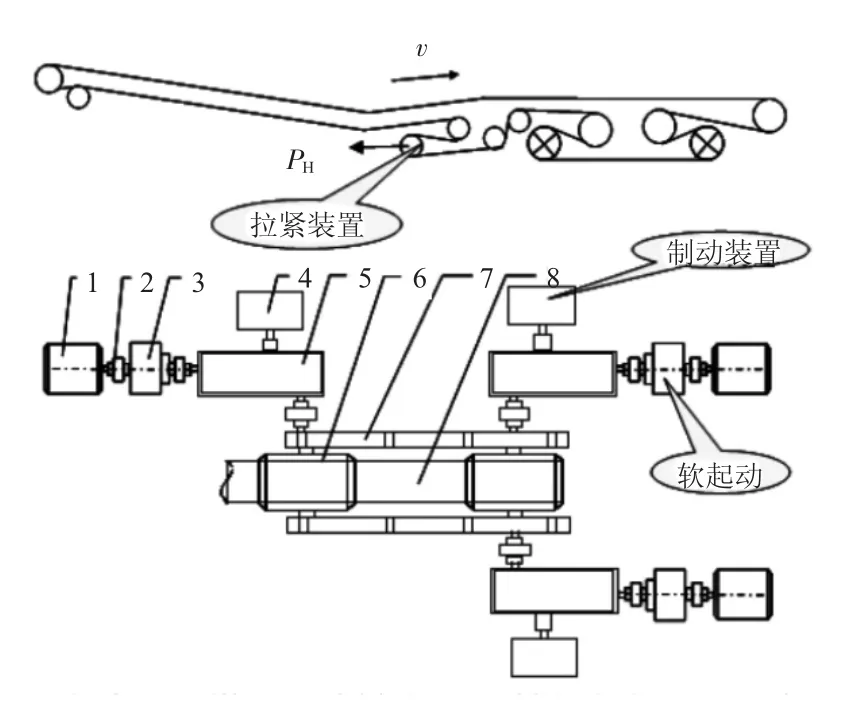

带式输送机的制动效果除了与液黏制动装置本身的性能相关外,还有一个重要因素为液黏制动器的布置位置。一般地可将液黏制动装置不置于带式输送机的高速轴、中速轴以及低速轴三个位置。经研究可知:将液黏制动装置布置于高速轴时所产生的制动力矩远小于布置于低速、中速轴的制动力矩。因此,为保证设备具有大扭矩的制动性能,将液黏制动装置布置于带式输送机的低速轴、中速轴的位置,如下页图1所示。

3 带式输送机制动器液压系统的设计

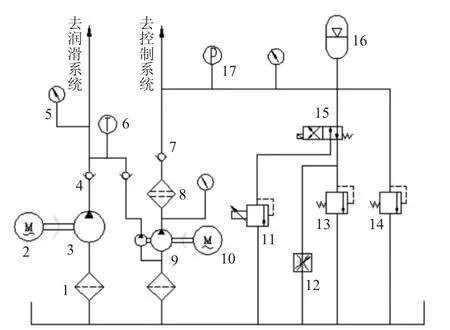

对于液黏制动装置而言,其核心为通过控制管路中的油压调整主、被动摩擦片之间的间距,从而实现对制动力矩可调的控制目的[4]。因此,液压制动器涉及到的液压分系统有供油系统和润滑油控制系统两部分。

供油系统为实现带式输送机制动力矩可调的核心,要求其控制系统满足如下要求:当液压制动油缸的压力达到最大值时,要求供油控制系统将主、被动摩擦片完全分离,要求供油控制系统可实现供油压力最小值到最大值的无级调速;当设备完成制动操作后,供油控制系统的残压应尽可能地小,此时主、被动摩擦片在弹簧的压力下完成压紧任务,为系统提供静摩擦力矩;当设备在运行阶段突发断电现象时,供油控制系统可保证设备平稳、安全停机。根据上述功能要求,设计如图2所示的液压控制系统。

图1 带式输送机制动器布置位置示意图

图2 制动装置液压控制系统原理图

如图2所示,当对设备进行停机操作时,系统首先启动润滑系统,保证制动过程产生的热量可及时散去;液压系统通过控制电液比例溢流阀的电流值降低系统的压力,随着系统管路压力的降低,主被动摩擦片之间的间距减小,对应的制动力矩增大,从而实现对输送带制动的效果。当制动操作完成后,液压控制系统控制润滑泵停机、电磁换向阀断电。

当设备遇到突发断电现象时,电磁换向阀停机回复至右位。与此同时,液压系统在蓄能器的作用下通过调速阀将系统内的油压慢慢释放,从而保证设备能够平稳、安全地停机。此外,为避免在断电后制动过程中产生热量影响设备性能,选用具有高导热系数的65Mn为摩擦片的材料。

4 制动器电气控制系统的设计

任何系统的执行离不开其电气控制的控制和决策。对于带式输送机制动器而言,为保障设备各项制动效果的实现,需满足制动器的机电液一体化控制要求。带式输送机制动器电气控制系统需满足如下要求:要求电气控制系统可保证输送带的制动减速度控制在0.1~0.3 m/s2之间;要求电气控制系统可对制动器相关电机进行保护,并对输送带超高速、高低速等进行速度保护,防止输送带与滚筒之间出现打滑现象;要求电气控制系统可实现对带式输送机的跑偏、断带、堆煤等常规保护动作;要求电气控制系统配合液压控制系统实现在突发断电现象下的平稳、安全停机[5]。

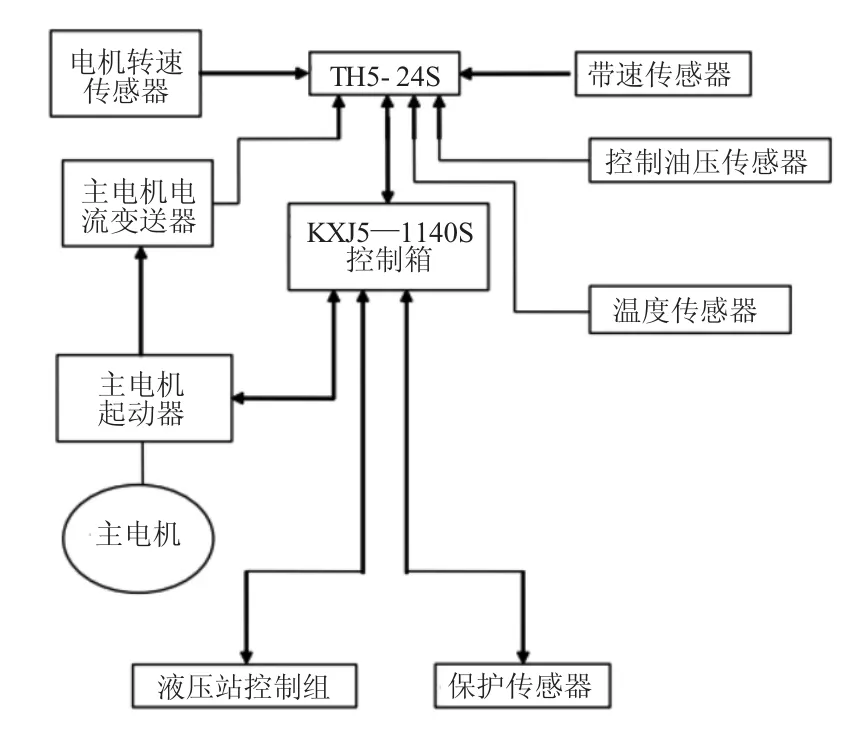

制动器电气控制系统的核心为PLC控制器,基于PLC控制器可实现对带式输送机制动器的分散控制和集中控制,所选型PLC为S7-200系列。制动器电气控制系统框图如图3所示。

图3 制动装置电气控制系统框图

如图3所示,基于PLC控制器对KXJ5-1140控制箱进行控制,其控制依据为各类传感器所采集到的参数,控制对象为起动器。带式输送机电气控制系统涉及到的设备选型结果如表1所示。

表1 电气控制系统设备选型

5 结语

带式输送机为综采工作面的关键运输设备,其可靠性和安全性在一定程度上受制于制动装置的性能。本文以液黏装置为基础,以PLC控制器为电气控制核心,以电液比例控制阀为液压控制核心完成对带式输送机制动装置电气、机械以及液压控制系统的设计,为保证带式输送机的平稳、安全停机奠定基础。