带式输送机监控系统研究

2020-04-12张子洋

张子洋

(江苏大学京江学院,江苏 镇江212100)

引言

随着我国煤矿的开采量越来越大,带式输送机的使用越来越广泛,其出现故障的频次也越来越高。因此如何研制更加智能的带式输送机监控系统对于带式输送机平稳可靠运行至关重要。

1 带式输送机的常见故障

1)初始张力不能满足张紧要求。当输送带离开滚筒处的张力不足以导致输送带打滑时,其原因主要发生在启动过程中,刚启动时由于整个装置没有运输物流,其需要的张紧力远大于有物体运行时的张紧力。

2)传动滚筒和传送带之间出现的打滑,这种原因出现次数较小,大部分原因是输送带的表面已经被磨光滑。解决办法是在滚筒中加入一些摩擦力大的粉末,或者更换皮带。在加入这些粉末时不要用手加,而是用爆破器材吹进去,以免发生人身事故。

3)尾端的轴承出现卡死而且不能运动,或者上下惰轮轴承损坏且不转动。造成损坏的原因是机尾渣滓太多堵塞轴承,或者是不灵活的零件未及时修理更换造成生锈,造成阻力增大、滑动[1-2]。

4)起动速度太快也会导致打滑,当电机快速转动时,滚筒转动跟不上,因此电机需由低转速慢慢启动。若采用鼠笼式电动机,可先点动两次再起动,也可有效克服打滑现象。

5)如果输送带的负荷太大,超过电机的极限扭矩就会打滑。此时,电动机的负载报警会启动来对电动机进行保护。否则,电机会在负载一段时间后被烧毁。

2 监控系统的设计

对于带式输送机出现的故障及其各种报警,只有采用先进的控制系统,实现对运输过程和生产过程的实时监控,把握生产进度的安全进行,最终达到减少成本、提高产能的目的。带式输送机监控系统要实现多样化、多目标的发展需要多学科和系统的支撑。带式输送机监控系统的总体选型设计主要针对带式输送机运行过程中出现的常用故障进行设计。主要设计如下:

1)输送带打滑:针对输送带打滑故障,选择激光加光电开关的双层监控来实时监控速度。在输送机运动过程中,滚筒带动皮带进行旋转,通过小孔连续产生开关信号。在其附件安装的接收器接收信号并将其这些信号进行传导,控制器对信号进行处理,并将接收到的信号转换成速度,通过速度可以判断传送带不会因辨别而打滑[3-4]。

2)皮带撕裂:撕裂通常发生在应力比较集中的地方,而且此处受力较大可以采力的传感器进行检测,此处选用压力传感器测量皮带及以上物料的总重量。如果皮带撕裂,压力就会发生变化,这些信号会传到压力传感器中被转变成一个数字。通过压力值可以判断输送带没有撕裂。

3)输送带堆码:针对输送带堆码故障,选择施密特触发器进行检测。通过实时检测系统的输出电阻,如果输出电阻增大,可以判断输送带是否有堆积。

4)输送带张力超限:对于输送带张力超限故障,这里选择张力传感器进行检测。我们在轴的两端安装张力传感器,一旦测得的张力大于一定值,则考虑传送带张力超限。

5)输送带抽动:对于输送带抽动故障,选择漏磁信号传感器进行检测。根据电磁感应原理研制了漏磁信号传感器。在设计中,关节位移可以用来产生磁场信号。根据这些磁场信号,可以确定传送带轴是否移动[5]。

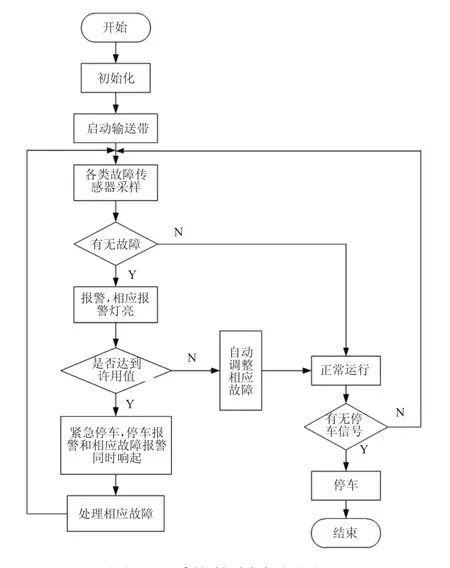

6)急停:对于急停故障,此处选择行程开关进行检测。正常运行期间,行程开关触点常开。根据以上原理,可以制定出输送机的控制流程图,控制流程图如下页图1所示。

图1 系统控制流程图

3 带式输送机监控系统的仿真模拟

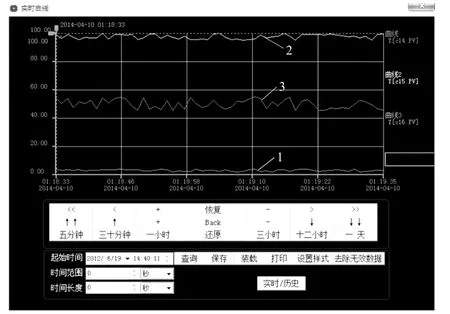

本次对带式输送机监控系统的仿真软件采用力控软件,设置好的ForceControlV7.0在线趋势控件的运行画面如图2所示[6]。以实时监控输送带速度、皮带温度、电动机电流和皮带张力的模拟变量,这些变量在系统运行时就以实时曲线的方式显示。通过“实时/历史”按钮,在停止更新后通过其他按钮可在趋势窗口中显示指定时间帧内的过程趋势,对历史曲线进行查询。通过在“常规”标签上的空间属性可定义打印所使用的打印作业,对变量的趋势显示进行打印。

图2 力控软件操作界面

如图3所示,曲线1代表带速,曲线2代表电流,曲线3代表温度。

图3 参数曲线

4 结论

带式输送机监控系统的仿真软件真正做到了安全、快捷、耐用、高效的特点,解决了目前带式输送机整体的使用寿命和使用效率的问题,具有很高的实用性。