矿井无线瓦斯监控系统的设计与应用

2020-04-12汪圣良

汪圣良

(西山煤电马兰矿,山西 古交030200)

引言

瓦斯监控问题一直是煤炭行业关注的重点,科研工作者针对该问题不断研究先进可靠的瓦斯监控系统,以便更好地服务煤矿行业[1-3]。瓦斯监控系统的工作环境恶劣、布线工作复杂、信号干扰现象明显,这些问题严重制约了瓦斯监控系统整体性能的提高[4]。无线网络技术的出现,为瓦斯监控系统的设计提供了新技术、新方向,使监控信息的交流更加便利可靠[5]。先进传感技术和通信技术使无线网络技术在监控系统中的应用越来越广泛[6]。因此结合笔者的工作经验,开展无线瓦斯监控系统的设计与应用研究具有重要的意义。

1 系统功能性能要求

无线瓦斯监控系统能够监测井下瓦斯的浓度、风速、采煤设备工作状态参数;矿井内部分站既可以由主站控制,还可以独立使用,配置触摸屏显示各类监测参数的实际值;选用的瓦斯传感器能够将监测得到的瓦斯浓度以数值的形式进行显示,当出现瓦斯浓度超标时进行预警;瓦斯浓度标准值能够通过软件系统和井下分站触摸屏进行人为设定和调整;完成实时采集得到的瓦斯浓度等数据的分析处理和存储,数据保存时间可调整。系统要求瓦斯浓度检测范围在0~4%之间;测量误差不大于0.2%;系统的总容量达到128台分站设备;各个分站的I/O接口不少于16路;无线传输信号频率为433 MHz;有线传输信号频率为20~1 000 Hz;数据传输的速率达到1 200/2 400 bps;上位机采用RS485模式;最大传输距离为20 km。

2 无线瓦斯监控系统的设计

2.1 系统总体方案及工作原理

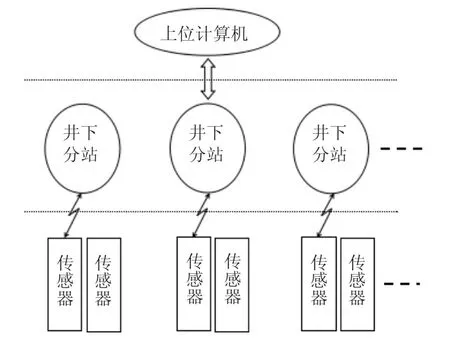

无线瓦斯监控系统主要由上位计算机、RS485转化器、井下分站、无线瓦斯传感器等组成,其工作原理如图1所示。

图1 无线瓦斯监控系统工作原理

井下待测部位的无线瓦斯传感器每隔固定时间采集瓦斯浓度数据1次,完成A/D转换之后通过无线网络将瓦斯浓度数值传输至井下分站位置并显示于触摸屏中。工作人员可以观察触摸屏显示的瓦斯实测值,还可以通过红外遥控装置对瓦斯传感器的参数进行设定和调整。当检测得到的瓦斯浓度数值超过标准设定值时,传感器自动启动报警系统,警示井下作业人员及时撤离。井下分站主要负责汇总瓦斯浓度数据及相关采煤设备状态信息的采集,借助RS485接口传输至井上上位计算机,也能借助输出控制端口对井下采煤设备进行启停控制。井下分站配置触摸屏,实时显示各监测点传感器的瓦斯浓度实测值。上位计算机接收井下分站输送的瓦斯浓度、开关量等参数值,完成相关参数值的远程监控、查询、存储等工作,也能向井下发送各类控制调整信号,消除井下作业存在的安全隐患,提高煤炭开采的安全性。

2.2 系统硬件的设计

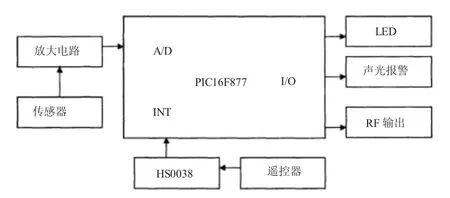

无线传感器硬件由单片机、瓦斯监测、显示报警、红外控制和RF输出等模块组成,如下页图2所示。系统中采用了4位发光数码管显示瓦斯传感器的实测值,借助RF输出模块完成浓度信息的发送,工作过程中一旦出现瓦斯浓度超标情况,系统自动开启报警电路进行报警。

图2 无线瓦斯监控系统传感器硬件结构框图

单片机作为无线传感器系统的核心部件,支撑系统控制、数据转换、通讯等所有功能的实现。选择单片机的过程中不仅需要充分考虑使用环境,还要求单片机的外形尺寸小、集成度高、能耗低、运行速度快、I/O接口和通讯接口足够、经济性好、运行稳定可靠等因素。综合以上要求选择了MicroChip公司生产的单片机,型号为PIC16F877。

瓦斯监控模块设计涉及瓦斯传感器的选择,其对瓦斯监测系统的稳定性至关重要。当前用于瓦斯监测的传感器包括催化传感器、红外传感器和光纤传感器3种。根据测量精度高、工作稳定性好、环境适应性强、防火防爆等要求,综合考虑选择了催化传感器。因传感器检测信号等级仅为毫伏级别,不能直接输送至A/D转换模块,中间设计了ICL7650运算放大器,运放电阻精度1/1 000,精度足够。

显示/报警模块中的浓度显示采用4位数字模式,配置4个LED数码管,直接运用16F877单片机驱动。报警功能的实现直接从三极管输入端取电驱动蜂鸣器,系统即可实现超标报警。红外控制模块在设计过程中考虑到开发周期问题,选用了通用制式遥控器,对其进行编码的破译,之后借助红外接收装置进行信号的接收。RF模块中无线传输芯片的选择需要考虑服役环境以及工作稳定性的要求,选择了nRF905芯片。

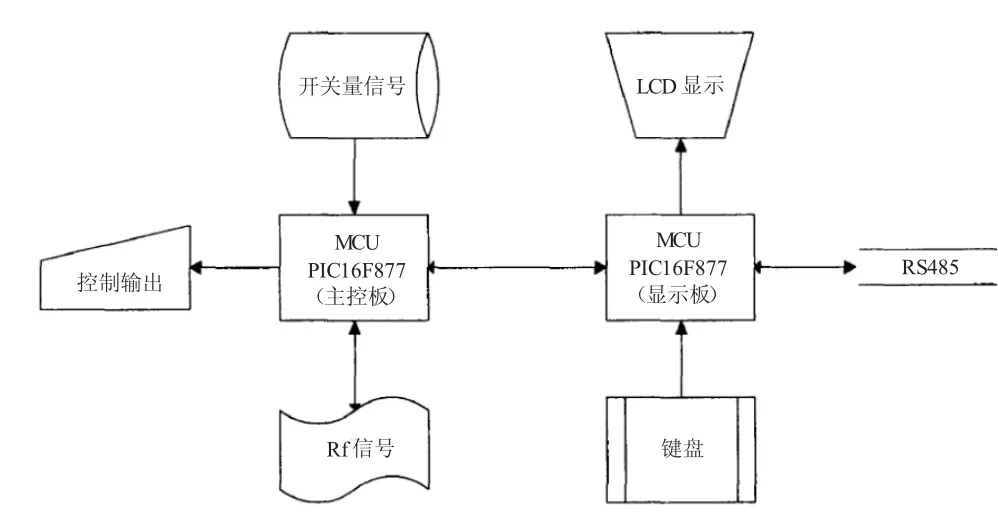

井下分站硬件需要接收传感器无线信号,借助RS485接口完成与上位机之间的数据传输,并且配置触摸屏和键盘。经过货比三家,确定井下分站运用双微处理器协同工作的工作方式,均采用型号为PIC16F877单片机,如图3所示。A单片机设置在主控板中负责无线信号接收、处理和控制等工作,借助SPI端口与B单片机接通;B单片机主要完成键盘控制和数据显示功能,可以借助RS485接口和上位机进行信息传输。

2.3 系统软件的设计

无线瓦斯监控系统软件设计包括无线瓦斯传感器、井下分站和上位机软件三部分。前两者软件设计采用PIC汇编,第三者在JAVA中的Netbean环境下进行设计。监控系统中的子程序涉及初始化与自检程序、A/D转换程序、数据处理程序、LED显示程序、红外遥控接收程序、RF通讯程序。

图3 井下分站系统结构框图

初始化与自检程序主要完成单片机设定参数、A/D转换等的初始化,同时也包括系统零点、精度点、报警点等的初始化。自检程序主要用于系统的故障诊断,通常检测的是系统电压值,判断系统是否出现短路、短路、死机等情况,完成电源、A/D转换、单片机工作状态的监测,检测出故障及时处理与报警。

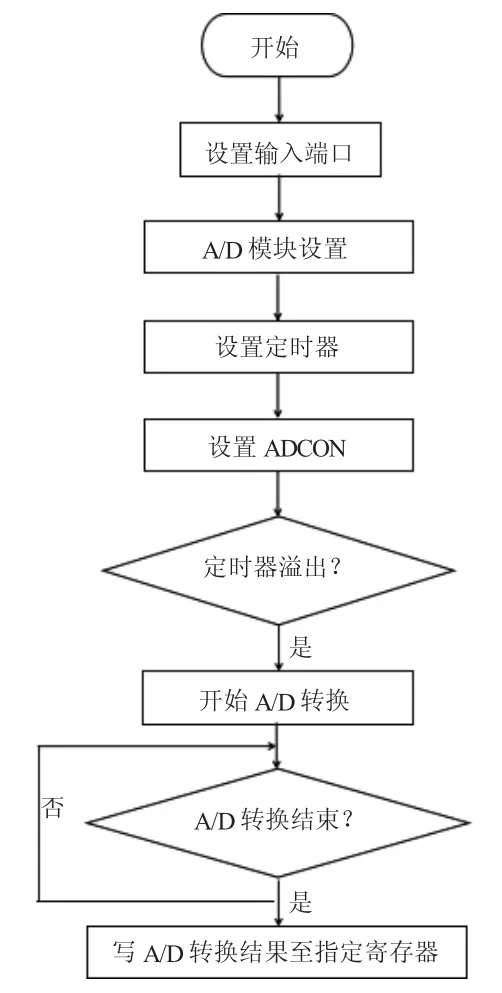

A/D转换模块程序工作流程如下:对ADC模块进行参数设置,开启A/D中断功能,等待所需要的采样时间到达之后,将控制位设置为兼容模式,开启A/D转换功能进行数字量和模拟量之间的转换,读取转换之后的结果输送至指定地址进行分析处理,流程如图4所示。

图4 A/D转换流程图

数据处理程序设置了滤波过程,避免了随机误差的产生,保证了系统报警系统的可靠工作。滤波算法采用了两层移动算术平均法,具有很好的滤波效果;数据转换使用了分段折线校正法,保证了数据转换的精度,降低了系统对于存储器和单片机的要求。

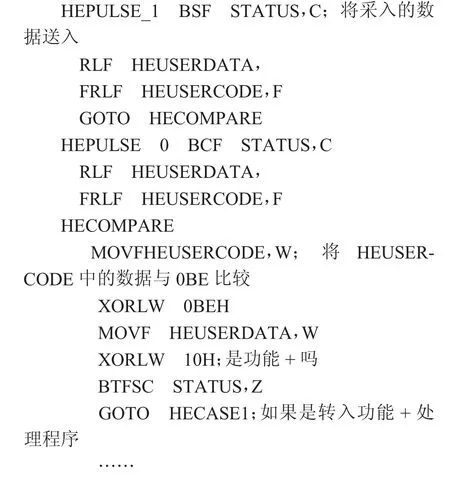

LED显示程序主要完成井下瓦斯浓度信息的显示,将浓度信息转换成为BCD码,经RB端口开启对应的位,将转换完成的浓度数据调用并显示。红外遥控接收程序主要完成每位串行数据的检测,并完成串行数据向并行数据的转换,主程序片段如下:

井下分站的软件设计涉及控制程序、SPI通信程序、显示程序和串行通信程序等,其中控制程序采用了“双重保险控制”模式,实现了分站和上位机任何一方想要井下设备停止即停止的功能;SPI通信程序所用的协议极为简单,控制程序只需完成两个单片机之间数据的传输与校对工作;显示程序主要是将传感器检测的实际值通过触摸屏进行显示,通过设置单片机的RS、R/W等引脚输入数据,即可实现指定内容的显示效果;串行通信程序主要负责传感器数值、控制参数、控制指令信息的存储与发送功能。

上位机软件设计在JAVA中的Netbean环境下完成。上位机系统具有很好的跨平台适应性,可以采用手机设备访问登录。设置了后台常驻通信处理模块,能够实现内存数据的直接访问。

3 应用效果评价

为了验证无线瓦斯监控系统的设计成效,将其应用于煤矿井下进行监控运行,并在其连续运行的半年时间内进行跟踪。应用结果表明,该系统工作稳定、抗干扰能力强、数据准确,未出现系统误报警问题,与原有及其他井下监控系统相比,监控系统的检测精度提高了将近50%以上,且系统自动化、智能化程度更高。同时该系统能够及时检测出瓦斯超标问题,指出检测位置并通知井下工作人员及时撤离,大大提高了井下环境的作业安全性。据相关人员初步估计,该系统的应用,可为企业节约至少100万元/年的相关费用支出,人员的作业强度也大大降低,得到了一致好评。此系统的成功开发,可为煤炭企业的瓦斯监控工作提供强有力的技术支持。