同煤集团13臂掘锚一体机的改造与应用

2020-04-12宋昊婷

宋昊婷

(大同煤矿集团公司机电管理处,山西 大同037003)

1 同煤集团综掘现状

同煤集团综掘现状为采掘失调、掘锚脱节、缺乏支护。煤巷、半煤巷综掘平均进度较慢,这与各煤矿地质条件不同和各煤矿技术管理水平差异有关,但掘进设备本身没有与现在的巷道支护技术相适应也是一个重要原因。石炭系煤层回采巷道大部分在煤巷中掘进,巷道设计宽度为4.5~5.4 m,高3.5~4.0 m,断面面积为18~22 m2。采用锚杆、锚索、钢带、网片联合支护方式。大部分矿井使用普通EBZ系列纵轴掘进机月均进尺为200~280 m,平均3个掘进队组为1个综采队圈面服务,效率较低。据统计,巷道掘进作业中的支护时间要占总作业时间的70%,掘进巷道作业中的掘进与支护的分离仍是进一步提高掘进巷道速度的最大障碍。因此,在调研与试用国内外先进的掘进设备的基础上,加大研发力度,改造设计出适合同煤集团各矿掘进需求的快速掘进设备。

2 改造内容

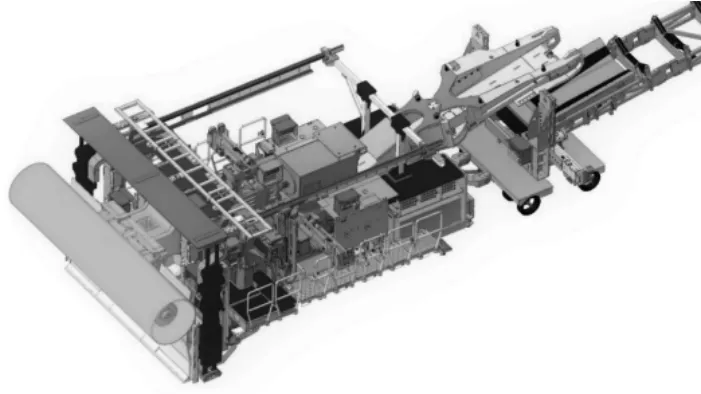

以JOY EJM2×170型掘锚机为平台,设计整机机群排布方案、支架、托网机构、排放安置锚杆机群及送网机构,最终改造设计为13臂掘锚一体机,如图1所示。

图1 13臂掘锚一体机示意图

改造内容主要包括以下八个方面[1]:

1)增强操作的安全性,增加临时支护,支护巷道顶板,为操作者提供安全的操作空间。

2)降低操作者的劳动强度及操作的安全性,增加送网机构与托网机构,提高铺网与钢带的机械化水平。

3)提高锚固效率,增加锚杆机群,把顶板与侧帮锚固工艺进行分解,重新布置与增加锚杆钻机,目的是实现一机一孔,平行作业。首排4根(左右各2根),锚固顶板锚杆,第二排2根(左右各1根)锚固侧帮上锚杆,第三排3根(左中右各1根)锚固顶板剩余的锚杆与锚索,同时左右锚杆钻机具有锚索输送装置,第四排2根(左右各1根),第五排2根(左右各1根),锚固下侧剩余的侧帮锚杆;锚杆的间距为800 mm,锚杆排距为900 mm,能够完成7根顶板锚杆及8根侧帮锚杆的锚固。

4)改造掘锚机组的电气与液压系统,所有的液压阀组设计成电磁阀,增加主机与锚杆钻机的遥控功能,提高掘进与锚固的机械化水平。

5)改造设备的其他辅助设备,完善设备的整体性与协调性。

6)增加位移接近开关,保证掘进进尺与锚固排距一致,从而保证工序的衔接性。

7)增加临时护架升降传感器,避免截割系统与临时护架产生干涉。

8)增加第三排的锚杆钻机的纵向调整装置,保证对孔的准确性。

2.1 适应巷道条件

13臂掘锚机主要用于煤巷掘进或房柱式采煤;

适应巷道断面宽度5.5 m,巷道断面宽度3.8 m;

工作巷道角度纵向<7°,横向<5°;

截割硬度f=2~5,需要巷道底板条件较好,避免设备沉陷,造成行走困难;

供电电压1 140 V;

总装机功率690 kW。

2.2 各系统介绍

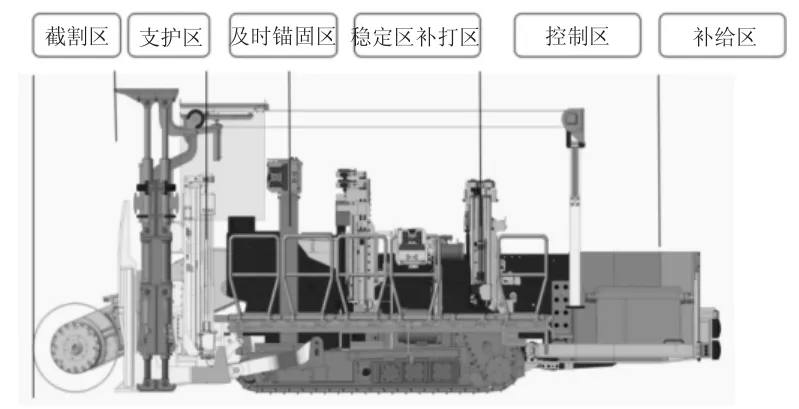

按区域划分,可以将机组分为截割区、支护区、及时锚固区、稳定区补打区、控制区及补给取,如图2所示。

图2 13臂掘锚一体机区域划分示意图

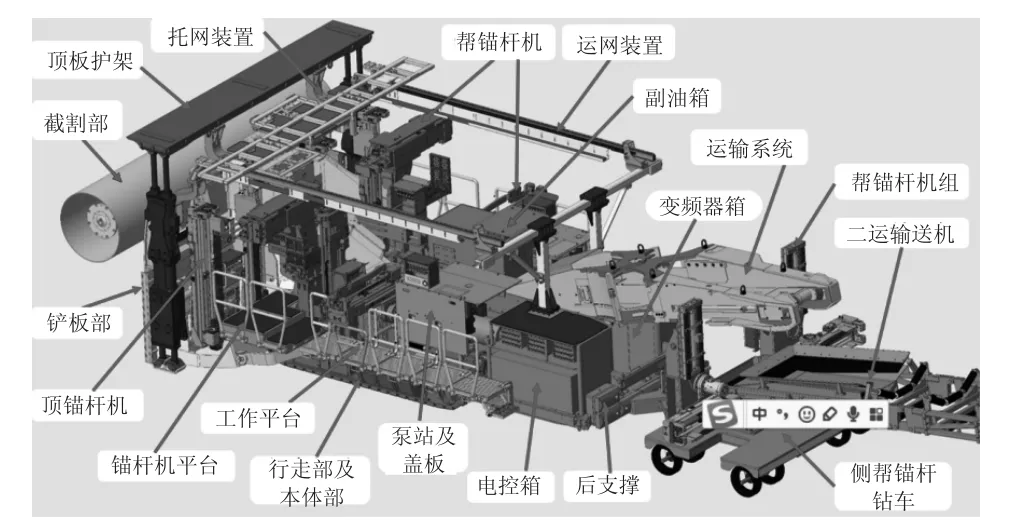

按系统划分,13臂掘锚一体机主要由截割系统、装载运输系统、本体及行走部、后支撑部、锚杆机组、护架组件、送网托网装置、锚杆钻车、液压系统、水系统、润滑系统、电气系统等部分组成,如图3[2]。

图3 整机结构

2.3 生产作业人数

13掘锚一体机进行掘进作业时需要4人操作,其中1人操作主机遥控器,1人配合观察周围工作情况是否安全以及操作转换模块(主机动作与锚杆机动作切换),2人监护转载皮带。

13掘锚一体机进行锚固作业时需要6~8人,其中2人负责操纵锚杆机遥控器,1人负责1号、3号、a号锚杆机,1人负责2号、c号锚杆机,1人负责5号、7号、b号锚杆机,1人负责6号,d号锚杆机,1人负责4号锚杆机,1人负责e号、f号锚杆机。其次需要6人进行辅助工作,包括运送钻杆、锚杆、锚网以及将锚网放到送网机构上并将其展开;

生产班组预计作业人数为16~20人,按照每天三班工作制,预计需要50~60人。

2.4 13臂掘锚一体机的性能特点

1)增强设备的操作安全性;

2)提高设备的机械化水平与智能化水平;

3)能够实现单控、排控、群控功能,同时具备遥控与手动控制功能;

4)第三排顶板锚杆钻机的对孔利用丝杠的调节进行调整,前后调节精准、快捷;

5)增加锚杆机群,提高了掘进与锚固效率,效率提高至少1倍,月进尺在理论情况下能够达到800~1 000 m的水平;

6)锚固的锚杆基本与工作面垂直。

2.5 工作循环时效

1)一个工作循环为锚固一排顶板锚杆与锚固一排带有锚索的顶板锚杆。

2)每完成一个工作循环为1.8 m。

3)每完成一个工作循环进尺两次,每次时间为7~8 min;两次顶板锚杆锚固,每次时间为4~5 min;两次送网与托网的时间,每次约4~5 min;一次锚固锚索的时间,每次约7~8 min;一个工作循环大约为37~44 min,加上辅助时间每次完成一个循环为40~60 min,每天按照16 h计算,每天完成16~24个循环,进尺约为28.8~43.2 m;每月进尺约864~1 296 m。

3 13臂掘锚一体机与纵轴式掘进机对比

1)效率提高,纵轴式掘进机月进尺平均240 m,掘锚机组月进尺平均400 m,此设备在同等的条件下月进尺600 m以上;

2)顶板破碎需要支护改造前没有临时支护,现在设备具备;

3)改造前没有送网与托网机构,锚网与钢带需要人工铺设,劳动强度大,对孔困难,改造后机械送网、对孔率高;

4)改造前没有中间锚杆钻机,人工补打,改造后增加中间锚杆钻机,效率高、机械化水平高;

5)改造前没有锚索输送装置,人工送索,改造后增加锚索输送装置,工作效率高、机械化水平高;

6)改造前不能锚固下侧的侧帮锚杆,改造后可以全部采用机械化作业;

7)改造前一机多孔,单独作业,改造后,一机一孔,可同时作业;

4 改造创新亮点

13臂掘锚一体机的主体采用掘进机成熟的功能和结构,将截割部和液压系统进行优化,以适应钻锚机构的联接和驱动。钻锚机构为液压驱动,由各自独立的左右顶锚杆机构、左右帮锚杆机构共13个钻臂和支架组成,13个钻臂联接在机架上,机架再与掘进机截割部联接。掘进机割煤时,钻锚机构由油缸拉回布置在截割部的两侧和上部。进行钻锚作业时,截割头落地,钻锚机构由油缸推出骑坐在截割部的左右。左右顶锚杆机构通过各种油缸来调整姿态,找准锚杆孔的位置。锚杆机由液压马达驱动,旋转钻孔;推进油缸和倍速机构推动锚杆机沿滑道行进,实现钻锚作业。左右帮锚杆机构通过上下油缸来调整姿态,找准锚杆孔的位置,作业方式与顶锚杆机构相同,该设备具有以下优势[3]:

1)采用人工近控及遥控远程控制两种控制方式,根据实际使用情况进行操作,有效降低了工人劳动强度以及安全风险。

2)采用变频调速控制,降低了设备启动电流,减小了大功率机组启动时对井下供电网络的影响,并且调速节能,用电效率高,达到了更高的调速精度。

3)带有伸缩功能的截割滚筒,巷道一次成型,成型率高、截割效率高;

4)带有伸缩功能的收集装置,与截割滚筒同宽,避免漏料;

5)带有临时支护护架,支撑顶板,减小空顶距,调高安全保护;

6)带有运网机构,便于机械化运网与钢带,降低劳动强度,调高对孔率;

7)具有多排锚杆机群,可以实现单控、排控、群控功能,提高机械化水平与智能化水平;

8)带有各种传感器及遥控器,所有操作实现遥控,提高智能化水平;

9)采用变频调速驱动,使截割与进尺实现闭环控制,使截割与进尺实现自动调节速度;

10)全部锚杆的锚固采用高性能锚杆机,提高机械化水平。

5 应用效果

应用情况:自主研发的13臂掘锚一体机,在同煤集团马道头矿3~5号层北四盘区2406(4 600 m×5.5 m×3.8 m)巷应用,煤层厚度14.5~18.5 m,平均16 m,含2~5层夹矸。截止目前月掘进速度由240 m提高至600 m。

经济社会效益:掘锚一体机技术的研发,优化了掘进工序,减少了正常掘进工艺过程中支护时间,大大提高了掘进效率。缩短工作面圈面时间,解决了煤矿采掘失调,生产衔接紧张的问题,保证矿井正常衔接需求、提高采区接续率和综采工作面推进速度。实现安全、高效开采,同时节省了时间以及工人劳动强度,减少了事故率。为实现“绿色开采”奠定基础。社会经济效益非常可观。

6 结语

结合掘进现状与掘锚机组的优缺点,同煤集团公司机电管理处对JOY EJM2×170掘锚机进行技术攻关和研发改造,取得了较好的效果。该设备的应用提高了煤巷掘进速度,打破了采掘失调的现状,满足矿井生产正常接续。