大采高液压支架的结构优化及安全性分析

2020-04-12韩海清

韩海清

(山西潞安集团潞宁煤业有限责任公司,山西 宁武036700)

引言

随着我国煤炭开采技术的发展,综采技术不仅可以提高煤炭的采出率,节约资源,还可以增加煤矿企业工人工作环境的安全系数[1]。而液压支架作为综采工作面支护的核心设备,起着维持作业空间、防止顶板冒落等关键作用,其可靠性和安全性是决定工作面能否安全高效生产的关键因素。近年来我国的支架虽在结构和配套设备的研发上取得了一定的成果,但液压支架体积庞大,试制成本高,在产品耐磨性和焊接技术等方面仍存在许多不足[2]。为此,本文以潞宁煤矿大采高液压支架为例,通过分析影响支架结构失稳原因,对ZZ9000/23/48型大采高支架结构优化及安全性进行研究分析。

1 工程背景

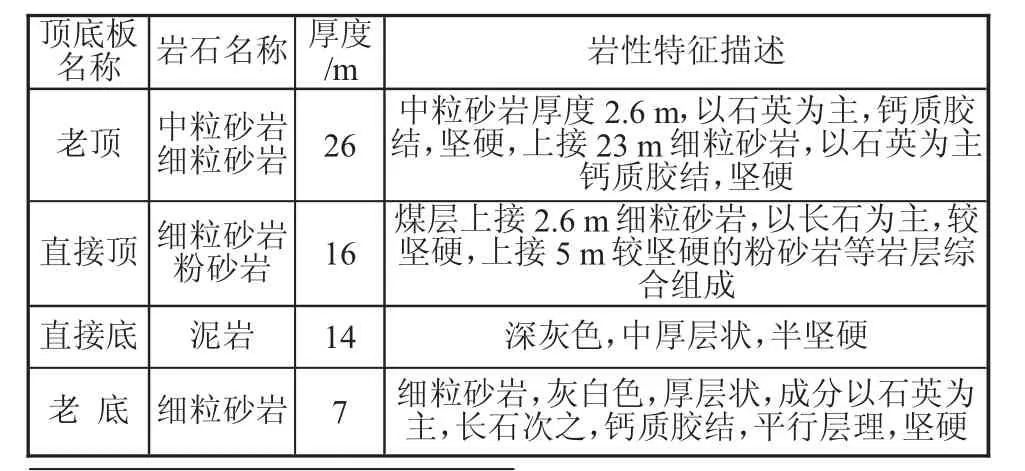

潞宁煤矿22117工作面位于井田二二区采区中下部,上部为二二采区22115采空区,下部为二二采区22119回采工作面,工作面平均走向长1460.37m,倾向长231.5m,地面标高1494~1612 m,工作面标高1005~1 034 m。现主采侏2号煤,煤层厚度2.0~5.2 m,平均厚度4.0 m,平均倾角4.5°,煤层结构简单,局部含有不连续薄层炭质泥岩夹矸。工作面顶底板情况如表1所示。

表1 工作面顶底板地质情况分布表

由表1可以看出,该工作面直接顶为厚度2.6 m的细粒砂岩,以长石为主,较坚硬,上接5 m较坚硬的粉砂岩;老顶由中粒砂岩和细粒砂岩组成,以石英为主钙质胶结,坚硬。老底为7 m厚的细粒砂岩,厚层状,成分以石英为主,钙质胶结,坚硬。随着工作面的推进,垮落区的岩体失去了连续性,在液压支架反复作用下发生冒落,对液压支架形成较大的冲击动载荷,造成支架结构出现开裂甚至支架压死的现象。因此,根据该矿其他工作面矿压监测数据,对影响大采高液压支架的因素展开研究,为支架结构的优化改进提供理论指导。

2 影响支架安全性的原因

潞宁煤矿22117工作面使用157组型号为ZZ9000/23/48型中间架,初撑力为7 756 kN,支架平均支护强度1.11 MPa,额定供液压力31.5 MPa;端尾的支架为ZZG9000/23/48,共计2组。根据4.8 m支架在该矿多个大采高工作面的使用经验以及工作面矿压监测数据分析,利用ZZ9000/23/48型支架基本可以满足支护要求。但因该工作面直接顶厚度较大,且煤岩体强度硬,作业过程中仍会对部分支架造成损坏,严重威胁工作面的安全生产。对支架失稳的原因分述如下:

1)煤岩体硬度。地质资料显示,该工作面煤岩体硬度大,整体性强且不易冒落,采煤过程中工作面顶板会出现悬顶现象,采用强制放顶会对支架产生较大的冲击动荷载。

2)支撑高度。该矿使用的支架最大支撑高度为4.8 m,且支架各部件用销轴连接,当采高较大时顶板的周期来压表现剧烈,造成支架前后柱受力不均,支架出现歪斜甚至倒架的不良现象。

3)支架结构强度。液压支架体积庞大,试制成本高,受技术条件限制,支架部分结构间的焊接技术不精细,再加上放顶过程中立柱反复升降,造成支架结构件开裂,影响生产的工作效率。

3 液压支架的结构优化改进

根据潞宁煤矿的实际地质情况,结合理论计算最终选取型号为ZZ9000/23/48的大采高液压支架作为22117工作面的主要支护设备,但由于该工作面顶板和煤层坚硬,工作面推进后顶板不能及时垮落,采用强制放顶时因应力集中而导致支架出现不同程度的损坏,影响工作面的安全生产。因此,为进一步提高工作面的控制效果,企业以安全为前提,满足使用为基础,减少投入,考虑对ZZ9000/23/48型大采高支架的顶梁柱窝和护帮结构进行合理优化改进,提高支架耐磨性和抗扭性能,确保支架安全,使企业获得最佳的经济效益。

3.1 支架护帮结构

护帮结构作为大采高支架的重要组成部分,可以贴近煤壁并向其施加一个支撑力,防止煤壁发生片帮。然而工程实践表明,液压支架在工作时,顶板岩体对煤壁的压力远大于支架护帮板对煤壁的支护力,即液压支架的护帮力难以抑制煤壁发生破坏。为此,将支架的护帮板与支架顶梁铰接,从而提高支架对煤壁的支护合力,有效抑制煤壁破坏体发生滑落失稳[3]。

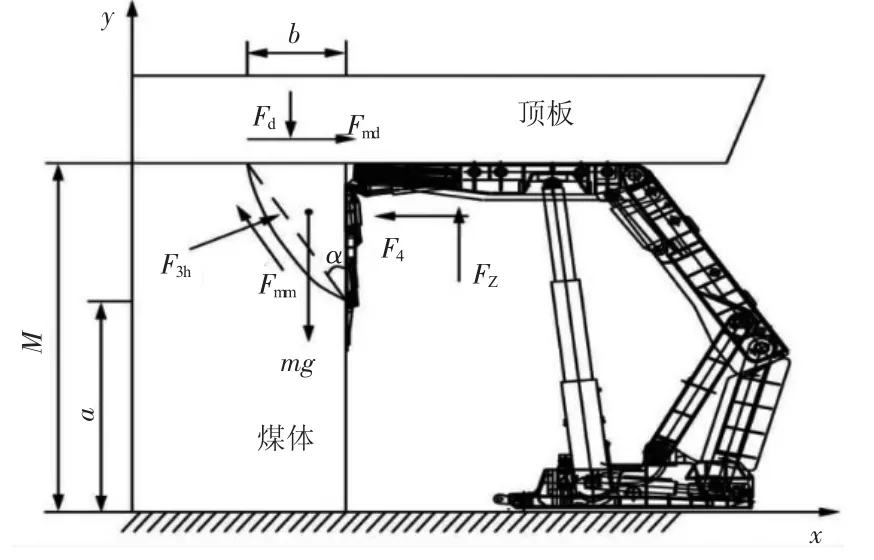

假设α为煤壁破裂面与煤壁的夹角,采高为M,护帮板对煤壁的作用力为F4,煤壁破坏的最大深度为b,为方便研究,建立煤壁破坏体滑落失稳力学模型如图1所示。

图1 煤壁滑落失稳力学模型图

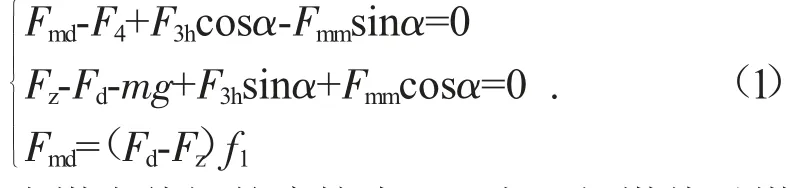

对煤壁破坏体建立平衡方程如下:

式中:Fmm为煤岩体间的摩擦力;F3h为深部煤体对煤壁破坏面的作用力;f1为煤岩体间摩擦因数。

简化式(1)可得液压支架护帮板的最小护帮力F4min为:

由式(2)可知,护帮板与支架顶梁铰接时对煤壁产生的支护力远大于护帮板与伸缩梁分体结构对煤壁的作用力,且支架护帮的合力作用点位置更靠近煤壁破坏位置,因此,应将大采高液压支架伸缩梁与护帮板进行分体,改变护帮结构对煤壁的作用点,提高支架的支护效果。

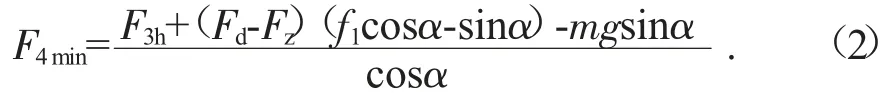

3.2 顶梁柱窝焊接结构

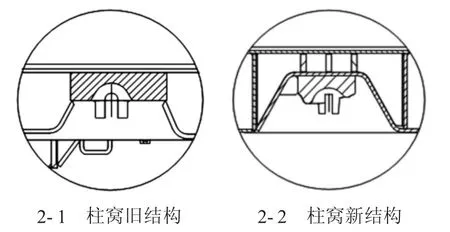

受地质条件影响,该工作面煤岩体硬度大,整体性强且直接顶不易冒落,强制放顶过程中会对支架产生很强的冲击作用,造成支架顶梁柱窝周围应力增大,再加上立柱的反复升降,顶梁柱窝结构会出现开裂的现象。为此,将支架顶梁的小柱窝坐落在马鞍板上,如图2所示。改进后的柱窝结构可以将顶板的冲击力通过3次进行分解,缓解上覆岩体对支架的冲击力,增加柱窝的抗冲击和抗扭能力。

图2 顶梁柱窝焊接结构优化

4 应用效果

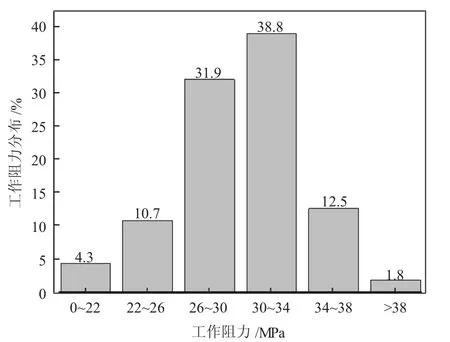

为验证优化后液压支架的合理性,将改进的支架应用于现场,通过安装抗震压力表对支架的工作阻力进行实时监测,记录的数据如图3所示。

图3 液压支架工作阻力分布图

由图3可知,改进后的液压支架平均工作阻力为32.7 MPa,主要集中在26~34 MPa之间,工作阻力大于30 MPa占50%以上。这充分说明优化改进后的液压支架工作阻力明显增大,且支架可对垮落岩体的冲击力进行分解,缓解上覆岩体对支架的冲击力,确保了支架的安全,为煤矿的安全生产提供技术保障。

5 结论

1)通过理论分析得知,垮落区的岩层对支架产生较强的冲击力,造成支架前后柱受力不均,部分支架结构件出现开裂和失稳现象,严重威胁工作面的安全生产。

2)针对支架失稳原因,对ZZ9000/23/48型大采高支架进行优化改进:将护帮板与支架顶梁铰接,使得支护合力作用点位置更靠近煤壁破坏位置,有效抑制煤壁滑落失稳;同时,将支架顶梁的小柱窝坐落在马鞍板上,可以分解岩体对支架的冲击力,增加柱窝的抗冲击和抗扭能力。

3)现场监测结果表明,优化改进后的支架平均工作阻力为32.7 MPa,且阻力大于30 MPa占50%以上,充分说明该优化方案是科学的、合理的,可为相同工程地质条件下支架优化提供参考和借鉴。