带式输送机故障及智能保护装置的应用分析

2020-04-12曹继东

曹继东

(晋能控股煤业集团雁崖煤业公司,山西 大同037003)

1 8307工作面概况

塔山煤矿三盘区8307工作面位于盘区西翼,工作面南北布置,8307工作面设计回采长度920 m,倾向长度为210 m,工作面回采煤层为山西组4号煤层,煤层平均厚度为3.5 m,工作面采用一次性采全高综合机械化回采工艺,截止2018年12月10日工作面已回采270 m。

在8307工作面回采期间,为2307巷安装了一部DTL型带式输送机,输送机功率为400 kW,带宽为1.2 m,运输量为2 500 t/h,由于受带式输送机安装工艺、检修维护水平等影响,8307工作面在前期回采过程中带式输送机经常出现故障,主要表现在皮带跑偏打滑、撕裂断带、超速超温以及堆煤等,严重制约着工作面高效运输,对此,皮带二队通过技术研究,分析了8307工作面带式输送机常见故障及主要原因,并对输送机安装了一套智能保护装置。

2 8307工作面带式输送机故障分析

2.1 皮带跑偏

1)皮带在正常生产时,当皮带的中心线的垂直度与托辊轴线存在偏角时,皮带就会发生跑偏。皮带在运送物料时,皮带下的托辊受皮带的牵引运动,该牵引力可以分为垂直托辊轴线方向及沿托辊轴向两个方向的分力,这样托辊就会在转动的同时沿着轴向移动,而此时的托辊与H型支架固定无法轴线移动,因此托辊就会给皮带一个反向的作用力,皮带就会在该作用力的推移下发生偏移。

2)皮带在正常运行时,皮带的中心线与改向滚筒及头部驱动滚筒的轴线不能保持垂直状态,此时皮带会在滚筒的带动下发生偏移。头部滚筒及改向滚筒由于使用年份久,磨损严重也会发生偏移,此时皮带会产生一个沿递减方向的附加力,皮带在该力的作用下发生偏移[1-2]。

3)厂家在生产滚筒时有误差。由于滚筒两边的直径不同,皮带在运行时向直径较大的一侧偏移,滚筒会给皮带一个反向牵引力,该牵引力可以分解成沿滚筒表面及垂直滚筒表面两个分力,皮带在该分力的作用下向直径大的一端偏移。

2.2 输送带断带

1)输送带对接头硫化质量不高,输送带接口拉扯在重载时发生断裂。当皮带机在重载高速运行下对接头硫化质量不高时,输送带接头断裂造成接口部位钢丝绳芯抽出受力不均发生断带。

2)胶带表面的芯胶或面胶由于质量不合格,在长时间高负荷运转时,胶质由于老化变质,面胶下面的钢丝绳与空气接触后,再加上煤泥中有大量的水分,钢丝绳会组件逐渐失去原有的抗拉强度,从而在生产时发生断裂。

3)由于矿井的运煤量不均匀导致皮带的拉力超过皮带的抗拉强度,皮带内的钢丝绳被拉断。根据数据统计,皮带的断裂点通常在机头或变坡点,而且一旦皮带发生断裂,皮带会在牵引力及重力的作用力下加速下滑,对带式输送机人员的安全造成隐患。

2.3 尾部堆煤

皮带在正常运行时,由于皮带上的煤块突然增加或重载停机时会将上部皮带的煤块掉落在下皮带,此时如果工作人员没有及时发现,下皮带的物料会随着皮带的运转被带入到尾部滚筒,导致皮带发生跑偏、断裂等情况,经过输送机在尾部均安装了一套“犁式清扫装置”,能够对下皮带部分的煤矿进行回收,但由于该装置安装的位置、性能、形式及物料的特性等原因造成该装置未能对下皮带的煤块完全清理。

3 带式输送机智能保护装置应用分析

3.1 智能保护装置结构

1)根据对带式输送机发生的事故原因进行分析,决定对带式输送机安装一套智能保护装置,该装置内置多个输入、输出模块及数字量I/O点,此外装置还配置较大速率的计算器及扩展模块,能够完成复杂的计算及控制。装置内的电路有监测回路、控制回路、信号转换及放大回路、信息输入输出回路、声光报警回路、综合保护电气回路及控制回路。

2)主控单元采用先进的西门子技术,能够对各类数据进行采集并处理,是智能保护装置的核心部件。显示单元内安装有液晶显示模块。声光报警模块内置有蜂鸣器及指示灯,当指示灯显示为绿色时表明系统正常运行,当指示灯显示为红色时表明系统异常,并发出报警来提醒工作人员。

3.2 智能保护装置功能及原理

1)速度检测:该装置能够根据带式输送机的结构及工作原理对带式输送机运行时的皮带速度与驱动滚筒的线速度进行监测,从而实现皮带的比差检测。皮带滚筒的速度主要是依靠光电式速度传感器进行监测。

2)温度检测:温度检测主要是对主滚筒运行的温度进行监测。监测装置安装有红外线温度传感器,该传感器能够利用被测物体表面发生的红外热辐射来测量温度,非常适用于对驱动滚筒表面的温度进行监测。工作人员可以根据实际现场环境设置动作温度和复位温度。

3)跑偏检测:为了系统能够在皮带发生跑偏的第一时间被监测到,技术人员为皮带安装一套跑偏检测装置。跑偏检测装置主要由以下部件组成:底座、底座支架、立辊复位弹簧、微动开关、凸轮、凸轮轴等部件。该装置能够根据实际的生产情况产生报警及停机两个动作。皮带在正常运行时,当皮带跑偏与监测装置上的立辊接触时,立辊会在皮带的带动下转动,随着皮带的偏移量不同,立辊也会发生一定的偏移。当立辊的偏移量达到12°时,装置的一级动作开始响应,系统会输出一开一闭2组信号;当立辊的偏移量达到30°时,装置的二级动作开始响应,系统会输出一开一闭2组信号。当系统一级动作开始响应时,系统会发出报警,同时跑偏矫正装置也会在不停机的状态下自动对皮带进行调整;当系统二级动作开始响应时,系统会将信号传递到PLC,控制系统会立即将重度跑偏的输送机停机,待工作人员进行人工校正后,立辊恢复正常状态系统才能继续开机作业。

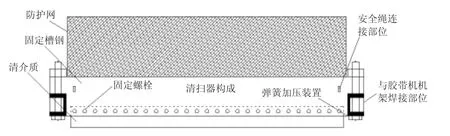

4)尾部清煤装置:为了解决带式输送机尾部堆煤现象,对带式输送机尾部安装了新型清扫装置,该装置主要由防护网、清介质、固定槽钢、弹簧加压装置等部分组成,如图1所示;尾部清扫装置在安装时要与皮带留有一定的倾角,当皮带的下部有物料被拉回时,该装置能够对下皮带的物料进行清扫。该装置底部安装的耐磨材料在加压装置的作用下与皮带无缝对接,从而实现高效、连续地对物料进行清扫。尾部清扫装置上部安装水的加高防护装置能够有效防止大块物料及异物翻越清扫器对尾部滚筒造成损伤;该装置上的“安全绳”能够确保清扫装置脱落后不会掉入尾部滚筒;该装置在机尾滚筒与保护装置之间安装一套防护隔断,能够有效防止人员伤亡事故[3-5]。

图1 输送机机尾清煤装置结构示意图

4 应用效果

2018年12月份,为8307工作面DTL型带式输送机安装了一套智能保护装置,截止2020年4月8307工作面已回采到位。通过4个月实际应用效果发现,安装该保护装置后,在后期回采过程中带式输送机未发生断带、跑偏现象,降低了皮带尾浮煤量堆积现象,带式输送机故障率降低了14%,维修费用降低了40余万元,保证了工作面安全高效回采,取得了显著应用成效。