金属-有机框架材料在石化环保领域的应用

2020-04-11王成鸿孟凡宁魏昕曹田田栾金义

王成鸿,孟凡宁,魏昕,曹田田,栾金义

(1中国石油化工股份有限公司北京化工研究院环境保护研究所,北京100013;2中国石油化工股份有限公司石油化工科学研究院催化裂化催化剂研究室,北京100083)

金属-有机框架(metal-organic framework,MOF)是一种新型的无机-有机杂化晶体材料[1-2]。这类材料由无机金属节点(金属离子或金属簇)和有机连接配体通过配位作用形成具有周期性的网格结构[1]。近年来,MOF材料一直是全球范围内的研究热点,受到科学界与工业界的广泛关注[1,3-4]。

相较于传统多孔材料(如活性炭、金属氧化物颗粒、分子筛等),MOF材料具有更高的比表面积及孔隙率、更复杂多样的结构组成、更开放可供修饰的活性位点,且理论上通过使用不同的金属或有机配体,可以得到成千上万种不同功能的MOF 材料[1-2]。值得一提的是,MOF 材料拥有当前已知多孔材料中最大的比表面积。文献报道的MOF-200和MOF-210 材料,比表面积高达10400m2/g[1,3],接近多孔固体材料比表面积的极限值。这一系列显著的优势使得MOF 材料在多个领域具有良好的应用前景,表1总结了MOF材料在能源工程、化学工业、生物医疗、传感传导等学科中的具体应用[3-5]。

表1 MOF材料的潜在应用领域

近年来,随着石化领域的大力发展和国家相应环保法规的陆续出台,石化领域的环境污染问题已成为行业关注的热点。石油化工生产过程中所涉及的“废气、废水、固体废弃物”不仅对环境危害极大,若不及时处理,还会直接影响一定范围内居住人群的生活质量和生命健康[6]。目前石化行业常用的处理“三废”污染的技术存在效率低下、处理容量小、难再生等问题,亟需新型、高效、先进的新材料和新工艺,以实现对污染源的针对性处理及对石化厂区的环境保护。

MOF 材料具有超高比表面积、丰富活性位点和独特孔径结构,作为高效吸附剂、功能性分离膜及新型催化材料具有明显的技术优势。本文围绕MOF 材料在石油化工环保领域的潜在应用,重点介绍该材料在吸附、分离、催化应用上的研究进展。通过分析MOF 材料的应用现状、存在问题及未来的研发方向,为该材料在石化环保领域中进一步推广应用提供一定的参考与展望。

1 MOF材料简介

1.1 结构特征

MOF 属于杂化晶体材料,可以通过选择合适的无机和有机配体,根据特定的应用目标设计生成特定的孔隙通道和功能结构[1-3]。MOF 的结构特性取决于金属节点和相互连接的有机配体。

金属节点是MOF多孔网络框架结构的交接点,其包括单金属离子节点和金属簇节点,又称为次级结构基元(secondary building unit,SBU)[1-2,7]。由于不同的金属具有不同的配位数,且可以通过不同的连接方式相互桥接,因此MOF 一般具有各异的配位构型及框架结构,包括立方体和八面体等。此外,选用独特的金属元素还能赋予MOF 材料某些特定功能,如利用Fe 离子提供磁性、利用Ti 离子增强催化性、利用La等稀土离子增加荧光性等[3]。

有机配体在MOF 框架中起着连接金属节点的作用,一般带有可与金属节点配位的末端基团。目前使用较多的MOF 连接体大多是含氮类或含苯环羧酸类的有机分子[1-2]。通过选用不同的有机配体或引入功能基团可以改变MOF 材料的物理性质和化学功能,从而达到调节孔径大小、引入活性位点和增强结构稳定性的目的[1,3-4]。

但由于MOF 材料的有机配体-金属键较不稳定,早期报道的MOF 材料化学稳定性(尤其是水稳定性)极差,无法取得真正意义上的实际应用[5,8-9]。例如:具有里程碑意义的MOF 材料——MOF-5,尽管材料的性能优异,然而一旦暴露于空气中的潮湿环境,其骨架便会逐渐坍塌、瓦解[5]。近年来,随着研究的持续深入,MOF材料的稳定性也在不断提高。目前已有大量的水稳性MOF 被合成出来,并被广泛应用于多个领域。这些高度稳定的MOF 材料通常具有较强的配位键或较大的空间位阻,以防止出现破坏金属配位键的水解过程。研究表明,化学稳定性较高的MOF 材料主要分为三大类:①由高价金属离子组成的金属羧酸盐骨架(如UiO 和MIL 家族);②含氮配体的金属多氮唑骨架(如ZIFs);③将孔道表面进行疏水处理或起阻挡保护金属离子作用的功能化MOF材料[5]。

1.2 经典种类

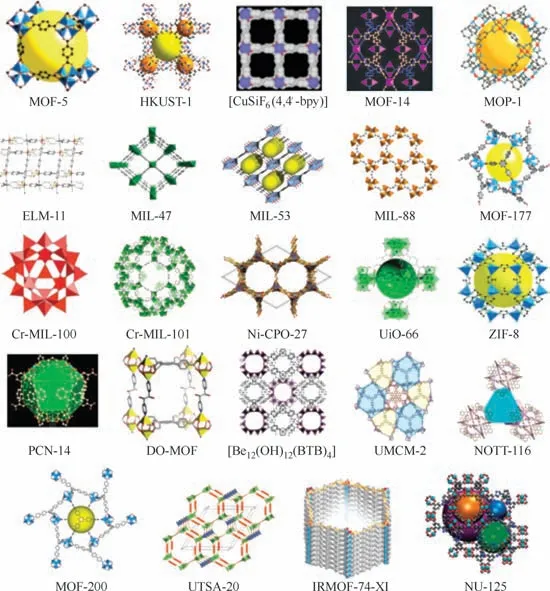

MOF 材料的合成相比于沸石、分子筛、有机多孔材料等更为简单,只需通过中低温条件下的水热或溶剂热法便可制备性能优异的晶体[5]。目前已有超过两万种MOF 材料被成功合成且报道,其中较具代表性的包括MOF-5、ZIF-8、HKUST-1、MIL 系列及UiO-66 等。图1 展示了部分经典MOF的种类及结构[3-4]。

美国加州大学伯克利分校的Yaghi 课题组[10-11]报道的MOF-5 是首个能在孔道内去除客体溶剂分子后依然保持孔结构稳定、不坍塌的MOF 材料。该课题组以MOF-5 为原型合成了具有相似拓扑结构(均由二价锌离子及对苯二甲酸根配位构成)但孔径大小及孔隙率有所差异的一系列IRMOFs(isoreticular MOFs),标志着MOF 材料研究的黄金时代正式到来[11]。紧接着,Yaghi 课题组[12]利用锌、钴等具有四面体配位能力的金属离子,将其与咪唑基团配位合成另一系列ZIF (zeolitic imidazolate frameworks)材料,由于其拓扑结构与沸石类似,也被称为沸石咪唑酯骨架材料。相比于IRMOFs,ZIF 材料尤其是ZIF-8 具有更好的水热稳定性。ZIF-8 在高达550℃的含水环境下,依然可以保持完整的骨架结构[12]。香港科技大学的Chui课题组[13]利用硝酸铜和均苯三甲酸合成了HKUST-1(Hongkong University of Science and Technology-1),并发现该材料对于二氧化碳、氢气、烷烃及芳香烃等气体具有良好的吸附能力。法国拉瓦锡材料所(Material Institute Lavoisier,MIL) 的Férey 课 题组[14]使用如Al3+、Cr3+、Fe3+等三价金属离子与二羧酸类配体,配位合成一系列具有良好溶剂稳定性和热稳定性的MIL 材料,其中最具代表性的是MIL-53、MIL-100、MIL-101 三种。此外,奥斯陆大学(University of Oslo,UiO)的Lillerud课题组[15]选用四价锆离子(Zr4+)与有机配体结合,制备出稳定性极高的UiO-66,该材料在催化、吸附、分离等领域上均受到了广泛关注。

2 MOF材料在石化环保领域的应用

MOF材料作为新型多孔材料,种类组成多样、结构丰富,具有更高的比表面积及孔隙率。并且随着研究深入,MOF 材料的化学稳定性及水热稳定性得到显著提高,该材料有望作为高性能吸附剂、分离膜及催化剂在石化环保领域得到进一步推广应用[5,16-20]。

图1 经典MOF的种类及结构[3-4]

2.1 MOF吸附剂

吸附法是脱除环境污染物的一种常用方法,具有设计简单、操作方便、成本较低、应用范围广泛等优点[21-22]。吸附工艺是否有效主要取决于所选用的吸附剂材料,首先利用材料的多孔性将环境中的污染物富集到吸附剂表面,再通过物理或化学方式将污染物从其表面脱除[22]。

作为吸附剂,MOF 材料具有一系列无可比拟的优势[5,22]。首先,由于具有超大的比表面积和孔隙率、精巧的孔道结构以及开放的金属位点,MOF能够提供较大的吸附容量及较高的吸附速率。其次,MOF材料的结构可设计、可调控,组成丰富。因此,可根据特定的应用需求及具体的吸附对象,对材料进行有针对性的选取、修饰及改性,从而提高对目标分子的吸附作用力,实现高选择性的吸附分离。根据报道,MOF 材料目前已被大量应用于气体及液体的吸附研究,在有害气体处理、水中污染物去除、燃油净化等方面展现出良好的应用潜力[5,21-23]。

2.1.1 气体吸附

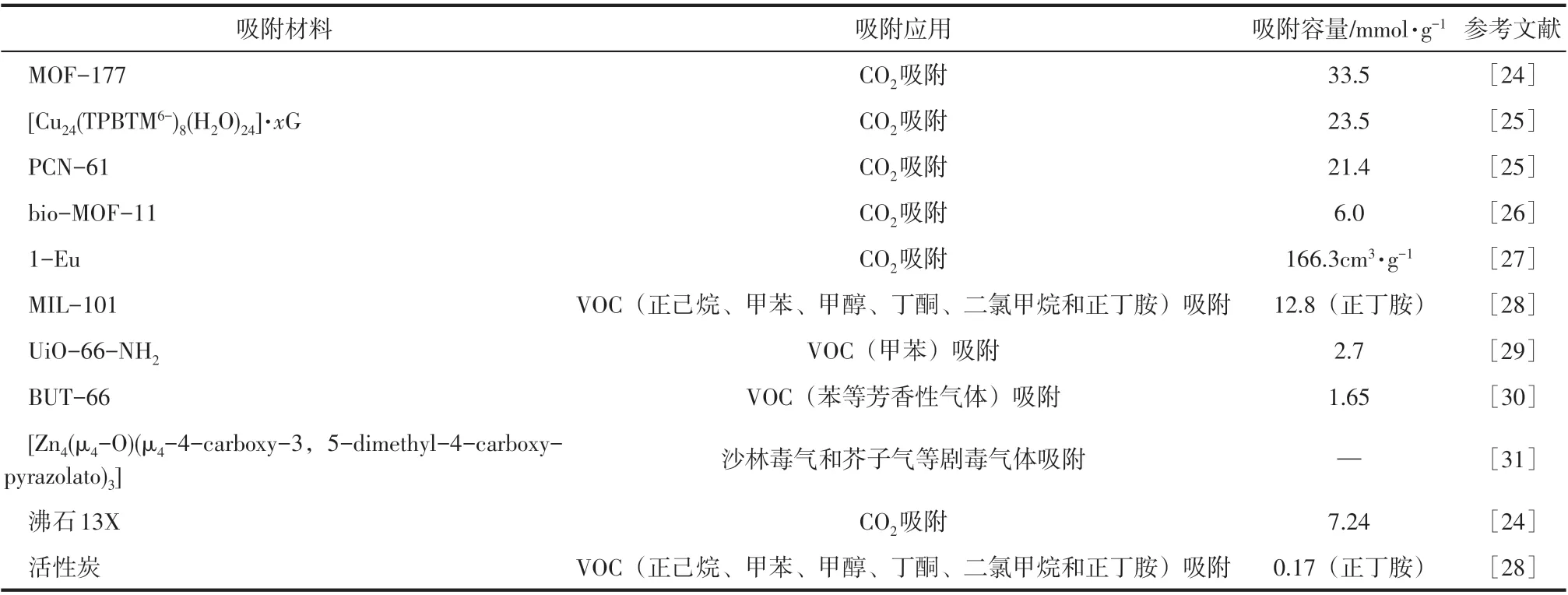

MOF 材料具有分子尺寸的孔道,在气体选择性吸附方面有巨大的应用潜力。在石化环保领域,MOF 材料可用于温室气体及可挥发性有机化合物气体(VOC, volatile organic compound)的吸附去除[5,23]。表2为具有代表性的MOF材料及其用于CO2及VOC 气体脱除的性能,并列出一些传统吸附材料作为对比。

温室效应对于环境与气候的影响巨大,如何有效地减少温室气体的排放是当前全球关注的热点[23]。石化行业作为能源供给行业之一,温室气体特别是CO2排放量尤为显著,因此,有必要通过技术手段减少CO2外排。研究表明,MOF 材料在CO2吸附分离方面展现出极佳的性能,对CO2的吸附能力远高于多种传统材料。Millward和Yaghi[24]报道的MOF-177 对CO2的饱和吸附量高达33.5mmol/g,远高于商用活性炭MAXSORB 及沸石13X 的吸附能力。

除了较高的CO2吸附容量,MOF 材料还对CO2具有较高选择性。工厂排放的烟道气中常含有CO2和N2以及少量其他气体[23]。对这类气体的处理,重点在于CO2和N2的分离。Zheng 等[25]合成的MOF 材料[Cu24(TPBTM6-)8(H2O)24]·xG,可以在保持对CO2高吸附能力的基础上,高效分离CO2与N2的混合气体。在298K、2×106Pa 的条件下,该MOF 材料对CO2的吸附量为23.5mmol/g,CO2/N2的选择性系数高达33。

除了温室气体,石化行业外排废气中的VOC气体也是环境污染的重要来源,对生态系统和人体健康构成严重威胁。多数VOC 具有高毒性甚至强致癌性,长期接触会造成人体神经中枢及免疫系统的损害[26-27]。目前已有许多学者深入研究了MOF材料在脱除VOC气体方面的应用。Huang等[28]探索了MIL-101 材料对六种VOC(正己烷、甲苯、甲醇、丁酮、二氯甲烷和正丁胺)的吸附能力,并发现MIL-101 对于正丁胺的吸附容量高达12.8mmol/g,远远优于活性炭的吸附性能。Vellingiri 等[29]发现UiO-66-NH2对于甲苯的吸附容量可以达到2.7mmol/g。而Li 课题组[30]报道的BUT-66 可在低压或高温条件下去除苯等芳香性VOC 气体(吸附量为1.65mmol/g),从而有效实现空气净化。此外,Montoro 等[31]合 成 的MOF 材 料[Zn4(µ4-O)(µ4-4-carboxy-3,5-dimethyl-4-carboxy-pyrazolato)3],可用于吸附如沙林毒气和芥子气等剧毒气体;该材料具有优异的稳定性,在湿润的环境下性能亦不受影响。

表2 代表性MOF材料及传统吸附材料用于CO2及VOC气体脱除

2.1.2 水体吸附

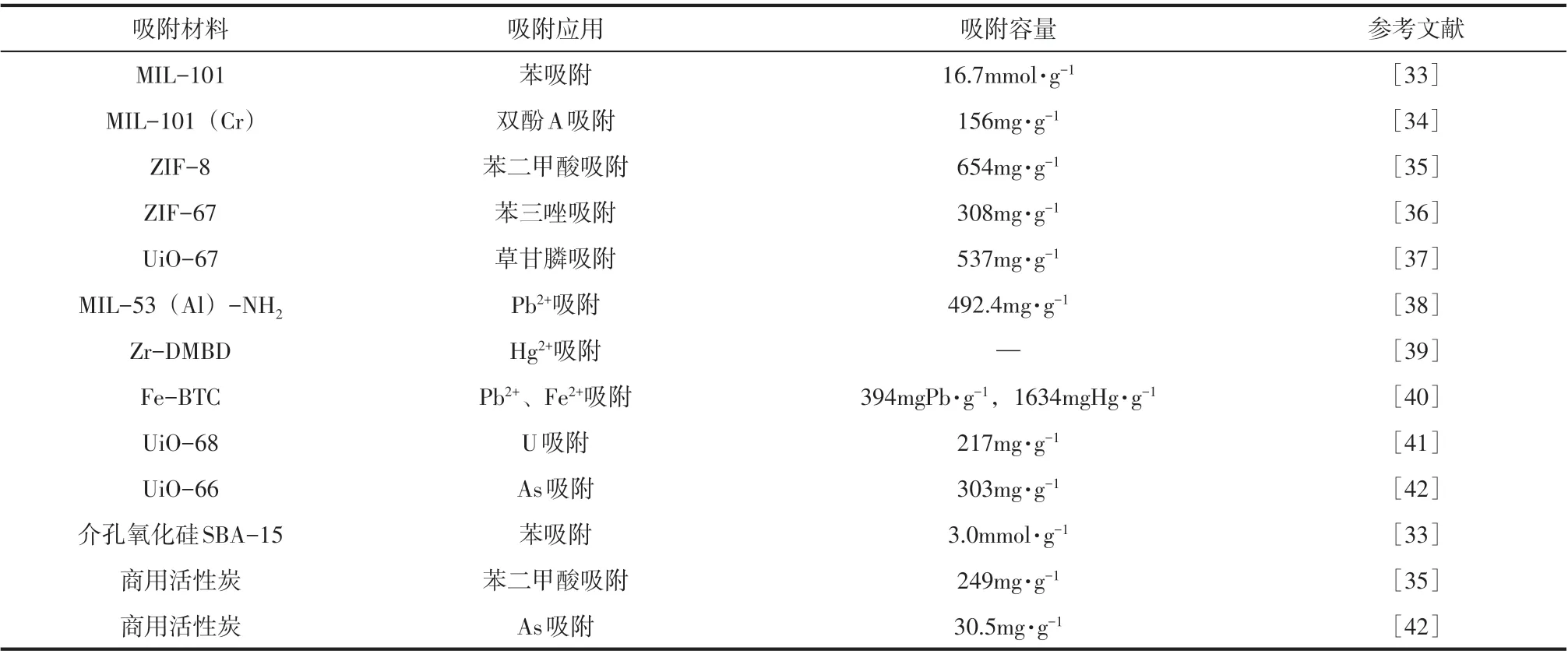

MOF材料在石化污水处理领域应用前景广阔,可用于吸附去除污水中的有机污染物及无机重金属离子等有毒有害物质[5,21-22]。表3列出了具有代表性的MOF 材料及其用于水体系中各类污染物去除的性能,这些MOF 材料均具有优异的水稳定性,避免了骨架坍塌对水体造成二次污染[5]。

石油炼化过程中不可避免会产生大量的有机污染物,这类物质大多具有致癌、致畸、致突变且难生物降解等特性[5]。近年来,一系列水体系稳定的MOF 材料被用于去除废水中的有机污染物,代表性的研究成果有:①Jhung 等[33]发现MIL-101 对水溶液中苯的吸附量为16.7mmol/g,远高于介孔氧化硅SBA-15、沸石HZSM-5 和活性炭(吸附量分别为3.0mmol/g、1.9mmol/g 和8.0mmol/g)。②Jhung 课题组[35]测试了ZIF-8 对于苯二甲酸的吸附能力,发现其吸附量高达654mg/g,相比之下,商用活性炭的吸附容量仅249mg/g。③Lin 和Lee[36]报道了ZIF-67对于苯三唑的吸附容量达到308mg/g,将其与磁性石墨烯结合,即可在吸附完成后利用磁场进行材料的回收再利用。④Zhu等[37]利用UiO-67吸附去除污水中的有机磷污染物,对草甘膦的吸附容量高达537mg/g。由于石化炼厂中大规模使用的循环冷却水常需添加含磷缓蚀阻垢剂,导致外排水中的磷含量超标,因此为了避免设备腐蚀、水体富营养化等环保问题,可利用UiO-67 在含磷循环水外排前对水体进行吸附除磷。

除了有机污染物,石化工业生产过程还会产生大量含各种重金属离子的废水。由于大部分重金属离子具有一定的毒性和致癌性,且难以被生物降解,对生态环境和人体健康造成极大的危害[5,22]。据报道,MOF 材料可以有效去除污水中的铅(Pb)、汞(Hg)、铀(U)、砷(As)等离子[5,22,43]。Pb和Hg均是毒性很强的重金属,过量接触会引起肾脏、神经系统、生殖系统和脑细胞功能等组织的严重损害[22]。Ricco等[38]合成的磁性MIL-53(Al)-NH2对Pb2+的最大吸附容量高达492.4mg/g,且该材料具备磁性响应,能够在吸附完成后从水体中迅速分离、有效回收。Xu 课题组[39]合成了巯基功能化的Zr-DMBD,该材料在Hg2+浓度较高和强酸等苛刻条件下,也能够有效去除污水中的Hg2+(处理后Hg2+含量低于0.01mg/L,满足含汞废水排放标准)。另外,Queen 课题组[40]将Fe-BTC 与聚多巴胺相结合,合成的复合材料能够在1min内去除99.8%的Pb2+和Hg2+(起始浓度1mg/L),使产水达到饮用水标准;该材料的最大吸附容量达到394mg Pb/g 和1634mg Hg/g。U是一种放射性重金属,具有极强的化学危害性[22]。Lin 课题组[41]研究了UiO-68 对含铀污水的处理能力,结果表明经过磷酰脲改性的UiO-68 对U(Ⅵ)的饱和吸附容量达到217mg/g。此外,砷(As)污染在全球范围内影响深远,包括印度、中国、美国等地区超过5000 多万人口都面临着砷中毒的威胁[22]。Wang 等[41]利用UiO-66 吸附处理含砷污水,该材料在pH=1~10 时均展现出良好的吸附效果,吸附容量达到303mg/g。

表3 代表性MOF材料用于水体污染物去除

除了可用于上述几种重金属离子的吸附去除,MOF 材料对于铬(Cr)、镉(Cd)、铜(Cu)等重金属的吸附作用也已被广泛报道[5,22]。另外,MOF还能高效去除部分有害阴离子,如氟(F-)、硒酸盐(SeO2-4)、磷酸盐(PO3-4)等[5,22]。

2.1.3 燃油净化

劣质燃油中的杂质较多,主要包括含硫化合物(sulfur-containing compounds,SCCs)及含氮化合物(nitrogen-containing compounds,NCCs)等。这些燃油中的污染物若不能得到有效去除,会导致炼化工艺中的催化剂失活、设备管道腐蚀等问题;更重要的是,大量使用污染物含量较高的燃油会破坏生态环境,影响身体健康[44-45]。近年来,已有大量文献报道了利用MOF 材料的结构特性吸附去除燃油中的SCCs和NCCs[44-47]。

Matzger 课题组[48]发现UMCM-150 能够吸附去除异辛烷中含硫化合物,包括苯并噻吩(BT)、二苯并噻吩(DBT) 和二甲基二苯并噻吩(DMDBT)。实验结果表明,UMCM-150 对BT、DBT、DMDBT的吸附容量分别达到40mg/g、83mg/g、41mg/g,均高于沸石对这三种含硫化合物的吸附量(8mg/g、5mg/g、3mg/g)。此外,UMCM-150 吸附饱和后,使用甲苯冲洗即可实现脱附再生。其他课题组的研究也进一步验证了使用MOF 去除燃油中SCCs的可行性[46]。

燃油中的NCCs大多为硬碱类化合物,与含Fe(Ⅲ)、Cr(Ⅲ)、Al(Ⅲ)等硬酸性金属离子或中性金属离子的MOF材料易产生较强的吸附作用。Jhung课题组[47]测试了不同酸碱性的基团对于MIL-100(Cr)吸附喹啉(QUI)的影响。结果发现,加入碱性基团(乙二胺,ED)的ED-MIL-100对QUI的吸附容量有所降低,而加入酸性基团(氨基甲磺酸,AMSA)的AMSA-MIL-100 对QUI 的吸附容量大大提升。尤其是在低浓度环境下,酸性基团对吸附作用的提升更为明显。改性后的AMSA-MIL-100 也较容易实现脱附再生,仅通过丙酮便可洗脱所吸附的NCCs。

2.2 MOF功能膜

MOF 材料除了可以作为吸附剂直接用于污染物去除,还可制备成功能性薄膜以分离不同的工业组分[5,16,49-52]。相比于吸附工艺,膜法分离过程的连续性更强、稳定性和选择性更优异、应用形式也更广泛。一直以来,膜分离技术研究与开发的热点都在于寻找和选择高性能的膜材料。

在过去很长一段时间内,MOF 膜的发展并不被看好[53]。一方面是因为其作为新兴材料,人们对它的认识不够全面,另一方面则是因为早期大部分MOF 材料化学稳定性较差,甚至空气中的水分都有可能导致其骨架坍塌、结构瓦解。但随着MOF研究地不断深入,这些缺陷已被逐步改善,如今已有越来越多稳定性优异的MOF 材料被合成,且在能源环保领域得到应用[5,16,53]。

相比于传统膜材料,MOF 膜具备更多样的结构组成性以及更优异的结构调控性[5,49]。因此,可以根据特定的分离应用需求选择合适的MOF 母体结构,再从分子水平上对其孔道进行尺寸调节与功能化修饰。此外,MOF 材料的晶体特性可保证其孔道结构的稳定、均一,因而有望在分离过程中取得更高的效率。

目前文献报道的MOF 膜大致可以分为两类,一类是纯MOF 晶体膜,另一类是MOF 与聚合物混合共聚制成的混合基质膜(mixed matrix membrane,MMM)[15,53]。由于MOF 材料自身的机械强度有限,纯MOF 晶体膜通常需要借助氧化铝、二氧化钛、二氧化硅等载体作为支撑。其合成方法与分子筛膜的制备方法相似,可通过原位或二次生长法在载体上长出致密的晶体层。相比之下,MOF MMM的制备则更经济、简单,仅需将MOF 颗粒均匀分散于聚合物溶剂中,再通过刮涂或相转化等方式将前驱体制成分离膜。无论是纯MOF 晶体膜或是MOF MMM 功能膜在气相及液相的分离应用中都展现出了优异的性能与良好的前景[16]。

2.2.1 气体分离

气体膜主要基于不同组分之间的扩散系数差异实现气体分离,同时也可以通过严格的孔径筛分精确分离不同尺寸的气体[23]。MOF 丰富的材料结构、多样化的孔径形状、高度可调控的骨架性质以及不同程度的柔性/刚性和功能性,使其在分离具有相似尺寸和物理特性的气体分子时具有更理想的效果。MOF 气体分离膜在石化环保领域主要可用于温室气体CO2以及VOCs 等污染物的分离与脱除[5,16,21,23,49,53]。

Wang 等[54]在改性聚多巴胺的载体表面制备了纯ZIF-100 膜。由于ZIF-100 对CO2具有很强的吸附性,其晶体膜可用于含CO2混合气的高效分离。测试结果显示,ZIF-100 气体膜对H2/CO2分离的选择性高达72。Yang 课题组[55]则成功制备了单分子层厚度的ZIF-7超薄膜,该膜能够快速、精确地筛分H2和CO2,二者的分离系数高达200以上。分离过程中CO2被充分截留,而H2的渗透通量达到几千GPUs,远超迄今报道过的传统有机和无机膜的分离性能。Zhang 等[56]利用两种配体的混合物(苯并咪唑和2-甲基咪唑)在氧化铝基片上制备出ZIF-9-67 杂化膜,该膜可从含有CO2、H2、N2、CO 和CH4的混合气体中选择性地分离出CO2。此外,Jin课题组[57]在陶瓷中空纤维表层制备的ZIF-8 薄膜能够高效分离H2气流中的C3H8成分,分离系数达到380。

除了纯MOF晶体膜,MMM也被广泛应用于气体分离。Sivaniah课题组[58]将UiO-66-NH2纳米颗粒与PIM-1 混合制备高性能MMM,其对于CO2/N2的选择性达到24,远超过纯PIM-1 膜(选择系数为9)。Xiang 等[59]将ZIF-7-NH2纳米晶体颗粒与聚环氧乙烷混合制备的MMM,对于CO2/CH4的分离选择性达到45,高于纯聚合物膜(选择系数为20)。此外,Liu 等[60]将fcu-MOF 晶体嵌入6FDA-DAM 制备出功能性MMM,该膜能够同时将CO2和H2S从天然气及烷烃中分离出来。由于大部分功能膜对H2S气体都较为敏感,此MMM 能够在含H2S 环境中稳定使用表明了MOF分离膜巨大的应用潜力。

2.2.2 水体分离

随着越来越多水稳定MOF 材料的涌现,大量研究工作致力于将MOF 膜作为污水处理的新技术[16,53]。由于MOF 材料的孔道尺寸为0.1~10nm,因此,MOF 膜在水处理中有望作为更为精密的纳滤或反渗透膜处理含盐废水。Li课题组[61]制备出了具有高水稳定性的UiO-66 脱盐膜,该膜可以有效去除水体中的多价离子,如Ca2+、Mg2+、Al3+等(去除率达到90%以上)。在此基础上,Chen 课题组[62]将UiO-66 掺入聚酰胺分离层制备出高性能的正渗透膜;测试结果表明,该膜不仅保持了95%以上的离子去除率,还将产水通量提高了52%。而Zhang 课题组[63]巧妙地利用MOF 与聚合物之间的相互作用,制备出PAA/ZIF-8/PVDF 超滤膜并将其用于去除高盐废水中的Ni2+。

除此之外,基于MOF 材料的功能膜也能够去除水体中的有机污染物。Guo 等[64]采用在天然木材内部生长UiO-66 的方法制成新型UiO-66/wood 功能膜,该膜可有效去除污水中的双酚A等有机物(去除率达到96%)。而Ghosh 课题组[65]利用UHMOF-100极强的疏水性,制备出基于该MOF的功能膜并将其用于油水高效分离;通过进一步的工程优化,该材料有望被用于处理海上溢油事件。另外,Cai等[66]研发的ZIF-8/PAN复合膜,也可以快速高效地分离乳状液中的油和水。

综上所述,MOF 功能膜已在水处理体系的分离应用中展现巨大的潜力。值得注意的是,MOF功能膜作为高效精准的分离技术,还有望在燃油精炼、精细化学品合成等石化相关领域提供突破性的分离解决方案[5,16,53]。

2.3 MOF催化剂

吸附分离过程往往只能转移环境中的污染物,无法将污染物进一步处理成危害较小的产物。高级氧化工艺(advanced oxidation process, AOP)又称深度氧化工艺,能够在污染处理过程中产生具有极强氧化能力的化学基团,将大分子降解成低毒或无毒的小分子;在特定的反应条件下,该工艺甚至可以将污染物完全氧化成CO2和H2O。由于AOP 的处理效果佳、反应速度快,且工艺操作简单、易于设备化管理,因此被广泛应用于石化环保领域以深度处理强毒性且难降解有机物[19]。

得益于优异的结构和功能特性,MOF 材料作为催化剂的应用效果也十分显著。大多数MOF 材料具有高密度、均匀分散的催化活性位点,加上自身有序的孔径结构更能确保催化活性中心的可接触性(利于催化反应中物料的传输),使得MOF材料成为新型均相和多相催化剂的研发重点。其潜在应用包括:光催化降解有机染料、光催化有机反应、光催化裂解水制氢、光催化CO2还原、氧气还原反应(ORR)、电催化产氢(HER)和产氧(OER)反应等[67-70]。

近年来,在石化环保领域,一系列研发工作尝试将MOF 材料与AOP 技术相结合,深度处理各类环境污染物[67-69]。根据产生氧化基团的方式和反应条件的不同,有关MOF-AOP的报道可大体分为光化学催化及Fenton(类Fenton)氧化。

2.3.1 光化学催化

MOF 材料可以在不同光源的激发下进行异相催化氧化反应,从而有效降解化工行业常见的有机污染物,如硝基芳烃和酚类化合物等[67,69]。Lang 课题组[71]合成的MOF 材料[Ag4(NO3)4(dpppda)]n,在UV光源的激发下能够将硝基苯完全分解成CO2。实验结果表明,该MOF 催化剂的性能较为稳定,能够多次循环使用。此外,Junk 课题组[72]利用镉(30%)掺杂TMU-5 高效降解苯酚;在UV 光源及可见光源的激发下,TMU-5(30%Cd)对苯酚的降解率分别达到88%和76%,优于纳米二氧化钛(Degussa P25)。而Li 等[73]制备的两种双金属MOF材料(锌/铁、镉/铁),能够在可见光下降解2-氯苯酚。这一系列将MOF 材料用于光催化降解有机污染物的研究实验揭示了MOF 催化剂在污染治理领域的巨大应用潜力。

2.3.2 Fenton氧化

Fenton 氧化是一种传统的AOP 技术,利用Fe2+在特定条件下激发H2O2生成具有强氧化性的·OH自由基,进而分解去除有机污染物[19]。由于此法操作较为简单,反应速率较快,特别适用于有机废水如垃圾渗透液等的处理。得益于MOF 材料的多孔性及丰富的活性位点,其可作为异相催化剂通过Fenton法氧化处理酚类化合物等化工污染物[19]。

Sun 等[74]制备了与MIL-53(Fe)相似的Fe(BDC)(DMF,F),并发现该材料可作为Fenton 催化剂高效降解苯酚。在35℃的中性条件下,该材料仅需3h即可将苯酚完全分解。紧接着,Sun等[75]将Mn载入Fe(BDC)(DMF,F)中,得到性能更优异的Fenton催化剂Fe/Mn-MOF。分析结果表明,新合成的材料结构稳定,在循环使用的过程中不会造成金属泄漏等二次污染,而其性能的提升主要得益于FeⅡ/FeⅢ和MnⅡ/MnⅢ的共同作用。

近年来研发人员也尝试将UV、臭氧、光电等引入Fenton反应体系,改进传统的Fenton法,以提升工艺效率[19],这类新的方法也被称为类Fenton氧化法。Wu 课题组[76]制备的Pd@MIL-100(Fe)纳米复合材料,在可见光源的激发下可催化降解去除双酚A。而Zhao 课题组[77]将MOF(2Fe/Co)与炭气凝胶相结合,制备出具有高比表面积及优异电催化、光催化性能的复合材料。该材料作为Fenton催化剂,在太阳光与电催化的共同作用下,可降解去除邻苯二甲酸二甲酯。测试结果表明,该材料可在pH为3~9时稳定应用,不会产生金属泄露、造成二次污染。

3 结论与展望

作为新型多孔材料,MOF 拥有诸多优势,作为吸附剂、分离膜、催化剂的研究与应用也取得了重大突破和进展。综合来看,MOF 材料在石化环保领域有着广阔的应用前景。

尽管MOF 材料的研究及应用已取得了诸多成绩,但仍存在许多不足。当前限制MOF 材料推广应用的主要挑战有:①MOF 材料制备使用的配体及有机溶剂较为昂贵,亟需开发更加简单易行、经济绿色的技术方法;②具有良好机械强度、热稳定性、溶剂稳定性的MOF 材料种类有限,部分MOF材料的稳定性明显不足,无法保证循环利用;③大多数MOF 材料的应用性能单一,面对复杂污染源的处理效果不够理想,加上对其应用机理的研究还不够深入,因此有必要深入开展相关研究,从而全面理解MOF材料、最大化提高材料的应用价值。

另外,目前针对MOF 材料的研发仍处于实验室研发阶段,工业级别的大规模生产与应用案例较少,仅有少部分化工、材料企业开展了有关MOF的实际生产[4]。德国的巴斯夫公司(BASF)批量生产了Basolite 系列MOF 材料:Basolite A100(MIL-53)、Basolite C300 (HKUST-1)、Basolite Z1200(ZIF-8)、Basolite Z377 (MOF-177) 等。其中,Basolite系列已被作为核心储能材料用于交通行业,工业化生产为MOF 材料的进一步商业化应用提供了坚实的基础。新能源汽车的设计开发已在考虑使用Basolite C300 (储存压缩天然气) 和Basolite Z377(储存氢气)作为燃料储存装置的基础。此外,MOF 材料还在纺织工业中得到了商业应用。Ouvry、Norafin和Blücher等公司开发了一系列基于MOF 材料的新型过滤防护服,可用于生化以及放射性防护。相信在研发人员的持续努力下,不远的将来MOF 材料有望在石化环保行业也能发挥巨大作用、产生显著效能。