天然气净化厂液碱脱硫影响规律及评价研究

2020-04-11高春华

牛 斌,刘 壮,陈 星,高春华,张 波

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

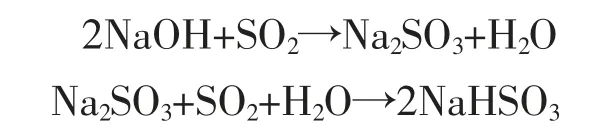

某天然气净化厂采用“焚烧+碱洗”工艺对硫磺回收尾气进行处理,焚烧后烟气依次进入洗涤塔、脱硫塔实现降温、吸收,净化后尾气外排,系统产生废液含有Na2SO3、NaHSO3和少量Na2SO4及微量烟尘,经空气氧化、pH 调节、压滤等处理,最终生产出Na2SO4产品溶液。其液碱脱硫工艺原理如下:

该装置在运行过程中,烟气SO2外排浓度满足在大气污染物综合排放标准中960 mg/m3的要求,且长期处于低于500 mg/m3的情况;同时,装置在运行中存在液碱消耗高、烟气SO2外排浓度随运行工况的不同波动明显,使得参数控制难度增加并造成运行成本的增加,不利于长期稳定运行。在检修期间发现,洗涤塔、脱硫塔存在严重腐蚀问题。

目前,国内外对于化工行业液碱脱硫工艺技术研究较多,结果表明影响脱硫效率的主要因素为SO2浓度、空塔气速、液气比、吸收温度、SO32-浓度等等,该天然气净化厂应用液碱脱硫技术尚属首次,针对净化厂运行过程产生的碱液消耗高、外排SO2不稳定且存在设备腐蚀等问题,通过开展室内实验及现场试验,探讨在天然气净化厂液碱脱硫过程中各影响因素对吸收效果的作用,并结合实际运行结果分析规律,得到稳定SO2外排和降低腐蚀的可行措施,以此指导净化厂稳定运行。

1 实验介绍

1.1 实验仪器及材料

脱硫实验装置1 套,吸收液按照实际运行装置中溶液组分浓度,配制相同吸收液,采用液碱中和控制pH。

1.2 实验平台

通过简易平台用于对吸收和氧化过程影响因素的定性分析,再结合实验装置进行评价,将简易平台和实验装置相互结合成为液碱脱硫的实验平台,并通过优化后的分析测试方案对实验结果进行汇总和分析,确定相互影响的规律。

通过控制CO2、SO2、空气及N2等流量计,设定一定比例的气体量,经过反应器和脱硫罐充分混合,进入装有水、液碱、Na2SO3等吸收液的塔内,进行脱硫实验,通过控制气体流量、组成、温度和吸收塔条件等,实现脱硫过程中各因素的分析研究。

1.3 检测方案

借鉴GB/T 6009-2014《工业无水Na2SO4》、GB/T 4348.1-2013《工业用氢氧化钠 氢氧化钠和Na2CO3含量的测定》等相关标准,确定采用重量法检测SO42-,碘量法检测SO32-、HSO3-,氯化钡沉淀法检测NaOH,并自定义CO32-、HCO3-检测方案。

根据脱硫系统理论研究及实际装置运行情况对比分析,影响脱硫效率的主要因素为SO2浓度、空塔气速、液气比、吸收液温度、SO32-浓度,结合装置运行特点,将各因素转成对应的参数,即pH、液气比、空塔气速、SO2浓度及吸收液温度,实验研究以上5 个因素与SO2脱除效率(脱硫率)的相互关系,从而指导生产优化过程。

2 结果分析

实验条件:空塔气速1 m/s,SO2浓度1 500 mg/m3,液气比1 L/m3,气温40 ℃,吸收液温度25 ℃。

2.1 pH 的影响(见图1)

图1 pH 与脱硫率的关系

由图1 可以看出,脱硫率随pH 增加而增加。当pH 为4.5 时,其SO2脱硫率较低,随pH 增加至6.0,其脱硫率上升速率较快,可达到80 %以上脱硫率;当pH增至6.5 以上时,其脱硫率为90 %以上。

因此,在控制SO2吸收过程中,pH 控制在6.0 以上即可实现较好的吸收效果。

将洗涤塔pH 由4.5 提升至6.0 之后,净化后尾气SO2外排浓度由500 mg/m3左右降至50 mg/m3以内,且较为稳定,系统溶液颜色由最初红褐色逐渐变淡直至无色,溶液中铁离子含量显著减少,说明塔器腐蚀程度降低。

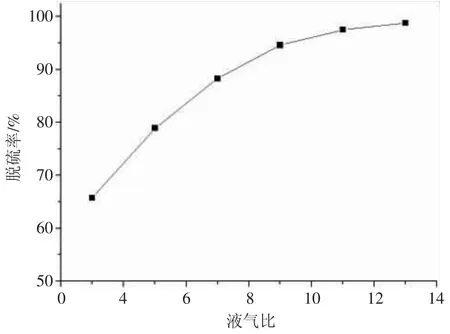

2.2 液气比的影响(见图2)

如图2 所示,脱硫率随液气比的增加而增加。液气比为3 时,其脱硫率60 %~70 %,当液气比增加至8 以上时,即可实现90 %以上脱硫率,但随着液气比的继续增加,脱硫率增加并不明显,反而加大动力损耗和提高设计要求。

图2 液气比与脱硫率的关系(pH=6、入口气温120 ℃)

洗涤塔循环量由65 m3/h 增大至90 m3/h 时,脱硫率虽得到明显提升,但是洗涤塔塔釜冷却器换热能力下降,引起塔顶温度由42 ℃增至44 ℃,并存在缓慢上升趋势。因此,通过增大液气比的方式虽能实现高脱硫率但同时需要消耗更高的动力,造成换热设备效率降低,不利于降低成本。结合实际运行工况,对装置循环量进行适当调整。

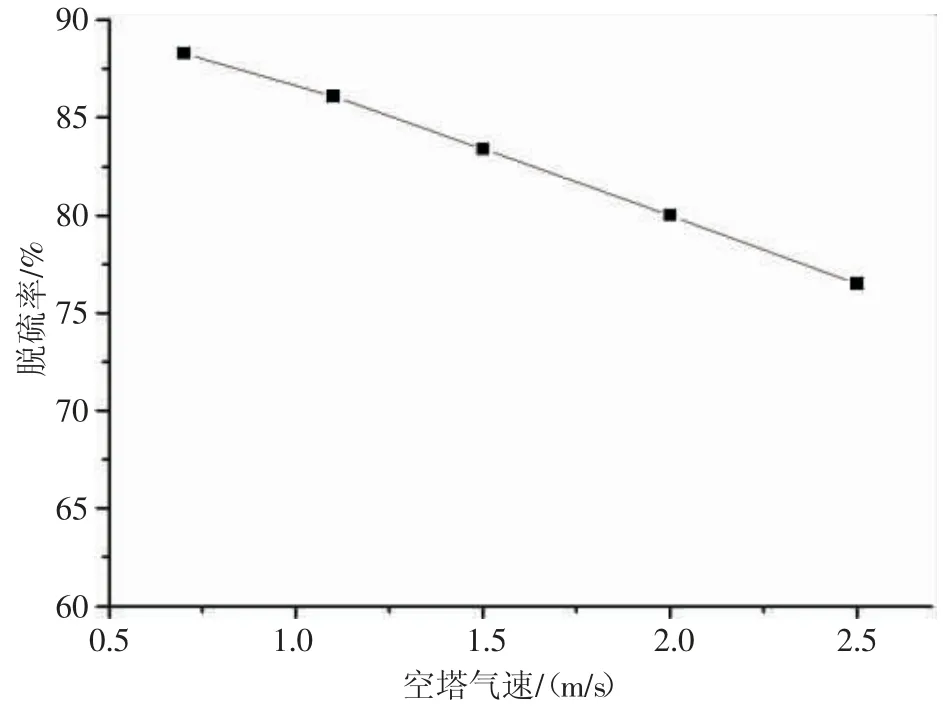

2.3 空塔气速的影响(见图3)

实验条件:SO2浓度1 500 mg/m3,液气比1 L/m3,吸收液pH 为6,温度25 ℃,气温40 ℃。

图3 空塔气速与脱硫率的关系(pH=6)

由图3 可知,空塔气速越低,其脱硫率较高。当空塔气速为1 m/s 时,其脱硫率接近90 %,但当空塔气速增加至2.5 m/s 时,其脱硫率降低至75 %左右。主要原因是空塔气速的增高,使得气液相接触的绝对时间减少,烟气中SO2与吸收液进行气液传质时,未实现充分的气液接触,进而使得脱除效果降低。

焚烧后烟气流量由2 500 m3/h 增加至5 600 m3/h时,净化后烟气SO2浓度升高了100 mg/m3左右。因此,空塔气速越低,脱硫率越高,适当降低空塔气速对吸收有利。

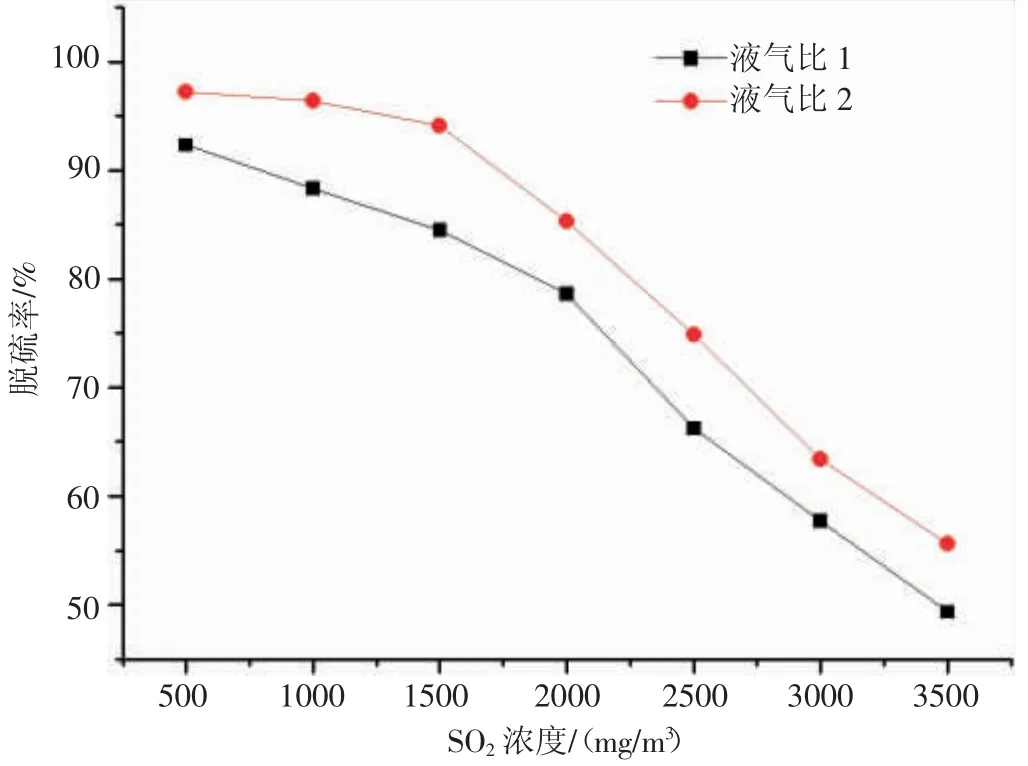

2.4 SO2浓度的影响(见图4)

图4 SO2浓度与脱硫率的关系(液气比1 L/m3、2 L/m3)

如图4 所示,SO2浓度越高,其脱除率越低。在同等条件下,SO2浓度的增加,虽增加吸收的推动力,有利于增加吸收速率,但从吸收过程需要处理的绝对量和双膜传质速率的方向考虑,其吸收介质的浓度在降低,进而最终的脱硫率呈现下降的趋势。当要处理较高SO2浓度时,需同时增加吸收介质的浓度,以此来实现高的脱硫率。

焚烧后烟气SO2浓度由4 200 m3/h 增至6 800 m3/h时,净化后烟气SO2浓度反而升高了230 mg/m3左右。在SO2浓度增加后,实际处理的SO2量将会增加,在控制其他参数不变的前提下,外排的SO2浓度自然增加。因此,为保证同样的SO2浓度外排,需要增加液碱以增加吸收液的关键组成来实现。

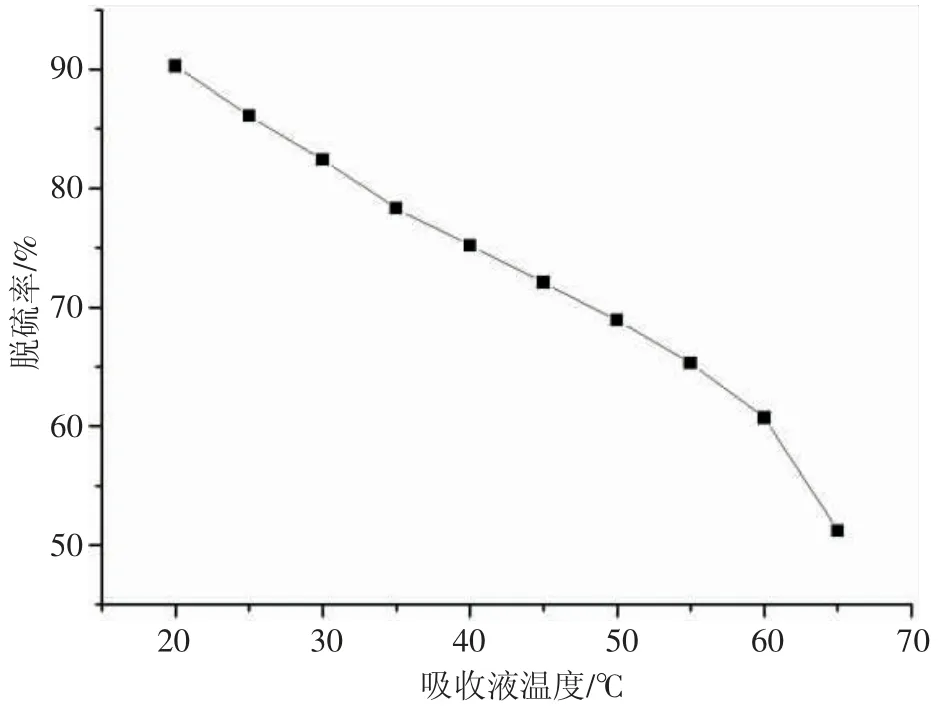

2.5 温度的影响(见图5)

图5 吸收液温度与脱硫率的关系(pH=6)

如图5 所示,吸收温度越低,其脱硫率越高。当吸收液温度为20 ℃时,其脱硫率为90 %,当吸收液温度升至65 ℃时,其脱硫率降至60 %以下。温度对气相向液相的扩散和溶解速率影响明显,温度越低越利于气相溶解过程,因而其吸收脱硫率较高;反之,则较低。

但在实际运行中,吸收液温度过低时,需要消耗低温热源和增加换热设备的投资,因而,吸收温度不能过低,需综合考虑选择适当温度进行吸收控制。

现场通过调节洗涤水冷却器负荷,控制洗涤塔塔顶气温42 ℃、塔釜温度50 ℃左右,净化后尾气SO2浓度下降了50 mg/m3左右,满足控制指标要求。

3 结论

(1)研究表明,液碱脱硫过程中,pH 越高、液气比越高、空塔气速越低、SO2浓度越低、吸收液温度越低,脱硫效率越高,但需综合考虑动力损耗、设计要求等,结合装置运行工况选取适宜参数控制。

(2)针对该天然气净化厂液碱脱硫装置,综合考虑,建议洗涤塔pH 控制在6~6.5,洗涤塔、脱硫塔溶液循环量按照设计值运行,洗涤塔塔顶气温控制在42 ℃左右,塔釜温度50 ℃左右,脱硫塔塔顶温度在40 ℃左右。在实际运行中由于尾气流量、SO2浓度受上游装置影响,不作为参数调控项目,当发生较大变化时,结合净化后烟气控制指标,对pH、温度等参数进行及时调整。

(3)经现场试验验证,重点控制洗涤塔pH 能够使焚烧后烟气中SO2得到较高脱除率,净化后尾气SO2满足更低排放指标要求。通过精细控制pH 和温度可以稳定运行,前序工况的稳定运行避免了液碱加入过程的连续稳定,实际中降低了液碱的过渡使用,起到了降低液碱消耗的目的。