48V混合动力电池系统设计及仿真分析

2020-04-10乔红娇戴道成吴宝刘成林志宏

乔红娇 戴道成 吴宝 刘成 林志宏

摘 要:文章基于某车企一款车型需求,研发设计一款紧凑、高效、节能的48V混动系统,并对该系统进行CAE机械可靠性和CFD热仿真分析。仿真结果表明该款48V混动系统具有良好的安全可靠性,满足客户的性能指标要求,同时也验证了该款48V混动系统设计的可行性。仿真结果可为后续进行系统结构优化和试验验证提供一定的理论依据。

关键词:48V混动系统;CAE机械可靠性分析;CFD热仿真分析

中图分类号:U469.7 文献标识码:A 文章编号:1671-7988(2020)05-18-05

Abstract: Based on the demand develop efficient and energy-saving 48V hybrid system, and performs CAE mechanical reliability and CFD thermal simulation analysis on the system. The simulation results show that the 48V hybrid system has good safety and reliability, meets the customer's performance index requirements, and also verifies the feasibility of the 48V hybrid system design.The simulation results can provide a theoretical basis for subsequent system structure optimization and experimental verification.

Keywords: 48V hybrid system; CAE mechanical reliability analysis; CFD thermal simulation analysis

前言

随着油耗和排放法规的限制越来越严格,节能减排已从政策层面演化为每个车企的技术要求[1-2]。由于混合动力汽车的成本较高,很多整车和零部件制造商都在针对混合动力汽车设计一种低成本的解决方案,其中最为有效的方案是设计一种48V轻度混合动力系统[3-4]。与传统动力系统相比,48动力系统增加了电机和电池等设备,能够配合发动机一起输出動力,因此,48V动力系统具有混合动力的效果[5]。48V动力系统是用电量小于一度电的功率型电池替代传统的铅酸电池,用BSG电机替代传统的启动电机和发电机,除自动启停功能之外,还能够在必要的时候,为车辆提供辅助动力。因此搭载了48 V系统的汽车,将具备制动能量回收、扭矩辅助、滑行起停、怠速起停、降低起动噪声、降低油耗、减少排放等功能,给人们带来了经济舒适的驾乘体验[6]。

本文以传统乘用车为研究对象,设计一款紧凑、高效、节能的48V混动系统,通过CAE和CFD仿真分析,结果证明该48V混动系统设计的可行性。

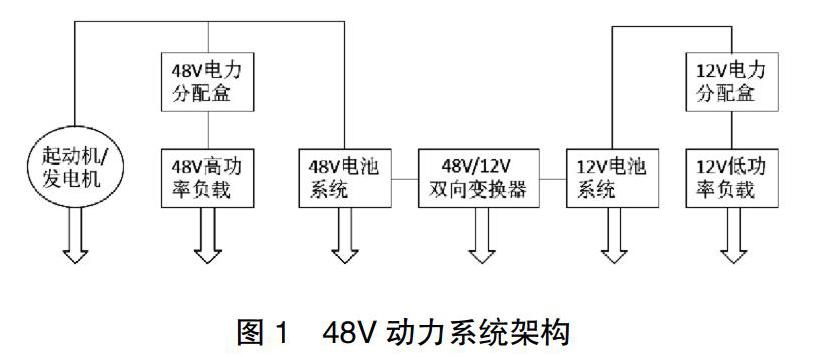

1 48V动力系统的架构及主要功能

在整车48V动力系统中,48V P0系统属于48V动力系统中的基础方案,实现简单且成本较低。48V动力系统是在保留原有12V电池系统的基础上额外增加独立的48V电池系统,两个系统之间通过一个DC/DC双向转换器连接,从混合动力的结构上分类属于并联式,如下图1所示。汽车娱乐系统、照明系统、点火系统、ECU等传统低功率负载连接12V电池系统,由12V电池系统供电。汽车主动底盘系统、电动转向系统、空调加热系统、发动机冷却系统、除霜除雾系统、再生制动系统和驾驶辅助系统等大功率负载系统连接48V电池系统,从而有效改善常规电网负荷,最大程度地实现整车节能减排的目标[7]。

目前,48 V系统的主要功能包括:启停功能(优先启动、怠速启停、滑行启停)、电动助力(电怠速、电爬行)、能量回收(滑行、制动)、扭矩分配、支持ECO/SPORT模式和电源管理等。

在48V系统没有故障、48V系统电量和其它条件满足要求的情况下,首次启动通过48V电池给48V电机提供能量,启动发动机,实现48V首次启动优先功能。整车在行驶过程中,根据驾驶需求,可以控制48V扭矩的输出能力,实现48V系统的扭矩分配和助力功能;当整车在行驶过程中,不需要额外的能量时,48V系统可以通过48V电机收集多余的能量,给48V电池补电,实现能量回收功能。当12V电池的电量不满足整车需求时,48V电池可以通过48V/12V双向DC/DC给12V电池提供能量,保障整车用电量需求[8]。因此设计一款紧凑、高效、节能的48V混动系统能够让BSG实现高效的发动机启动技术必不可少。研究表明,单这一项技术就可以降低大约10%-15%左右的燃油消耗量,对汽车尾气排放有很大改善。

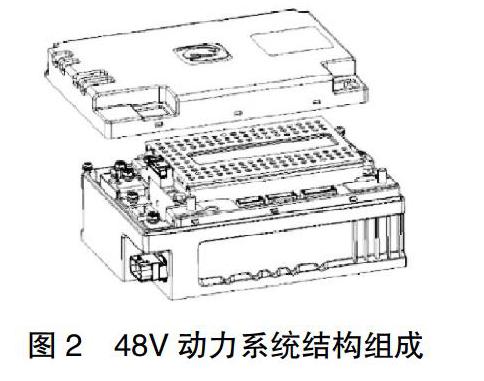

2 48V动力系统设计

根据某车企一款SUV车型需求设计的该款48V动力启停系统,包括箱体、箱盖、继电器、熔断器、串联铜排、电池组、正负极柱等结构组成,如图1所示。电池箱体内设计有一个电池模组,通过螺栓与电池箱体底部凸台紧固。电池箱体一端部设计有继电器和熔断器,通过串联铜排连接,并通过总正连接排和正极柱引出电池总正。电池箱体的一侧设计有BMS,通过BMS固定座安装在箱体内部,并通过串联铜排、总负连接排和负极柱连接,引出电池总负。低压接插件设计在电池箱体的下端部,电池箱体和箱盖通过卡扣和螺丝紧固密封。该款48V电池动力系统采用自然冷却方式散热,电池系统结构设计简单紧凑、布局合理,且集成度高,便于装配和维修。电池系统通过低压接插件与整车通讯连接,实现整车对电池系统进行实时监控,提高电池系统安全性。

3 48V动力系统机械可靠性分析

产品结构的可靠性直接影响产品的使用性能,在产品设计研发初期合理地可靠性设计和分析对减少投入资金,提高产品的固有性能有着重要的作用。因此需要对该款48V动力系统进行机械可靠性分析。

3.1 48V系统模态分析

模态分析是对该48V动力系统结构的动力学分析,通过分析来确定该48V系统的振动特性。

本文使用Hypermesh软件,采用Block Lanczos 算法对48V动力系统进行约束模态分析,约束位置为箱体和车身安装连接处。在CAE前處理过程中对电芯材料根据经验进行简化,箱体材料采用ZL108压铸铝、箱盖及盖板等塑料材料为ABS+PC,侧板、端板为6063铝,内部简化后,总重约7.0kg。

计算结果表明第一阶固有频率为156Hz,主要表现为模组Z向左右摆动,结合惯性力结果及GB/T31467.3-2015振动标准,一阶固有频率值大于目标值50 Hz,因此不会与车体发生共振,说明该系统具有良好的刚度,满足设计要求。

3.2 48V系统强度分析

对48V系统进行模态分析的同时也需要对该系统进行强度分析校核,以确定该系统具有良好的强度。在箱体有限元模型的左右两侧施加全约束,以模拟该箱体系统与车身连接的固定方式,并对该系统施加惯性载荷及加速度,以模拟该系统实际受力情况。

对箱体系统按下列加速度的惯性力进行强度校核:对箱体系统的纵向即X(加速度及刹车)方向施加5g惯性力载荷;对箱体系统的横向即Y(急转弯)方向施加5g惯性力载荷;对箱体系统的垂向即Z(路面坑洞)方向施加8g惯性力载荷,计算该系统在合成应力下的受力情况。计算应力云图如下图7-图9所示。

计算结果表明:X向加载箱体最大应力为10.2MPa小于箱体屈服强度195MPa,如图7所示,图中红色部分为应力水平超过5MPa部分,最大应力位于箱体与端板安装的螺栓孔处;Y向加载电池箱体最大应力为8.6MPa小于箱体屈服强度195MPa,如图8所示,图中红色部分为应力水平超过5MPa部分,最大应力位于箱体与端板安装的螺栓孔处;Z向加载电池箱体最大应力为8.604MPa小于箱体屈服强度195MPa,如图9所示,图中红色部分为应力水平超过5MPa部分,最大应力位于箱体侧边和底边连接处。

三个方向的应力均远小于箱体的许用应力,强度满足系统设计要求,为此可验证该48V系统箱体结构是安全可靠的。

3.3 48V系统挤压性能分析

为保证该48V动力系统的正常工作,GB/T中对电池包的挤压性能也提出了要求。分析的目的就是通过计算机仿真的方法检验电池包是否可以满足国标对电池包挤压性能的要求。

对电池包进行X方向挤压模拟,电池箱体受到挤压后整体变形情况为:随着挤压的进行,挤压面的接触力不断攀升,当挤压力达到100kN时,挤压板前进了12.5mm,未超过x向尺寸30%,电芯最大有效塑性应变为1.9%,变形量较小,电芯漏液,起火,爆炸风险较小,满足设计要求,后续可通过试验加以验证,分别如图10~13所示。

对电池包进行Y向挤压模拟,电池箱体受到挤压后整体变形情况为:随着挤压的进行,挤压面的接触力不断攀升,当挤压力达到100kN时,挤压板前进了17mm,未达到整体尺寸30%,电芯最大有效塑性应变为2.1%,变形量较小,电芯漏液,起火,爆炸风险较小,满足设计要求,后续可通过试验加以验证,分别如图14~17所示。

上述对电池包进行了挤压分析,计算结果表明该电池系统变形小,满足设计要求。对电池包的抗挤压特性进行合理的分析和评估可以减少设计周期,降低风险,保证电池包能满足安全性能的要求,同时保证零件的局部强度性能。

4 48V动力系统热管理分析

动力电池系统长期处于极端的环境下工作,不仅会造成使用寿命的缩短,也会带来安全隐患,因此设计一款具有良好的热管理系统的电池系统可以保证动力电池在运行过程中始终保持在合适的温度范围内,不仅可以满足高的动力性输出,同时可以保障整车的使用安全[9]。

本文利用CFD技术对48V动力系统的NEDC和WLTP两种工况进行仿真分析,其仿真工况和分析结果如下文所示。

4.1 NEDC工况仿真

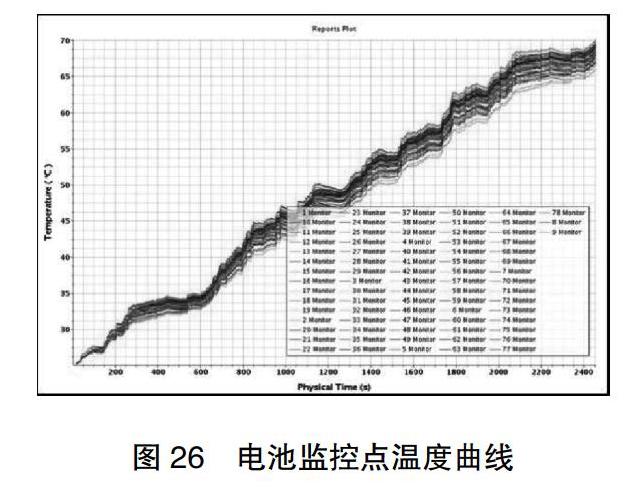

仿真工况:电芯容量10Ah,直流内阻1.6mΩ;环境温度25℃;NEDC工况充放电;计算时长为2880s,并对电池组监控点进行布置如图20所示。NEDC工况电流-时间曲线和NEDC工况一个循环发热功率-时间曲线如下图18-19所示。仿真分析结果如下图21电池温度分布和图22电池监控点温度曲线所示。图中表明:电池监控点最高温度为70℃,小于电池最大工作温度75℃;电池间温差为4.2℃,小于5℃,满足客户设定的目标值,后续可通过试验来进一步验证。

4.2 WLTP工况仿真

仿真工况:电芯容量10Ah,直流内阻1.6mΩ;环境温度25℃ ;WTLP工况充放电;计算时长为2452s,并对电池组监控点进行布置如图20所示。WTLP工况电流-时间曲线和WTLP工况一个循环发热功率-时间曲线如下图23-24所示。仿真分析结果如下图25电池温度分布和图26电池监控点温度曲线所示。图中表明:电池监控点最高温度为70℃,小于电池最大工作温度75℃;电池间温差为4.1℃,小于5℃,满足客户设定的目标值。

5 结束语

本文设计了一款48V动力系统,对该系统的架构、主要功能进行了介绍,并对整体结构设计进行了分析说明。文章基于CAE和CFD仿真软件对48V动力系统进行了机械可靠性分析和热仿真分析。分析结果表明:该系统机械性能可靠,热仿真分析结果满足客户需求。该结果可为后续进行系统结构优化和试验提供一定的依据,对电池系统安全性和可靠性的提高,起到了一定的促进作用。

参考文献

[1] 王震,哈迪,张威威,等.48 V微混系统降低油耗策略分析[J].汽车技术, 2017(2):1-4.

[2] 史天泽,赵福全,郝瀚,等.汽车48 V系统的节能效果、应用成本与实施策略[J].汽车技术, 2018(7):5-11.

[3] 周睿敏.混合动力汽车用DC/AC逆变器的EMC研究[D].长春:吉林大学,2013.

[4] ZHANG X,BAI X.Incentive policies from 2006 to 2016 and new energr vehicle adoption in 2010-2020 in China[J].Renewable & Sustainable Energy Reviews,2017,70:24-43.

[5] 梅鹏,张新塘,王桀,徐达.混合动力商用车48V动力系统设计及仿真[J].武汉理工大学学报,2019(6).

[6] 许森,李雪松,王彩云,贺志伟.汽车48V系统介绍及线束适应性设计[J].汽车电器,2018(6).

[7] 樊彬,韩丽琼,王芳.汽车48V电池系统性能评价及标准适用性分析[J].客车技术与研究,2018(2).

[8] 朱礼铭,张华春.浅谈汽车48V系统可靠性试验方法研究[J].汽车电器,2019(8).

[9] 徐善红,聂永福.动力电池系统热管理仿真分析及设计优化[J].新能源汽车,2019(11).