一种新型伺服液压垫系统及其热分析

2020-04-10郑建华1何永杰费纪龙1彭黄湖祝守新

郑建华1,杨 帆,何永杰,费纪龙1,彭黄湖,祝守新

(1.湖州机床厂有限公司,浙江 湖州 313000; 2.湖州师范学院 工学院,浙江 湖州 313000)

引言

重型压力机是生产大型汽车覆盖件必不可少的冲压设备,其液压垫压边力是板料拉伸成型过程中最重要的一个参数[1-3]。目前液压垫压力控制主要采用背压阀[4],但由于存在溢流、泄漏等流体摩擦发热,将产生大量热能,进入液压系统中[5-6]。工程上受到结构、重量等因素的限制,液压垫油箱无法做得过大,若散热条件较差,就会出现油液过热,泄漏量进一步上升,特别是在炎热的夏季,该情况更为严重。液压垫系统油温过高还易造成停机冷却次数上升,油液黏度发生变化从而速度、压力不稳定,设备不稳定和次品率增加等情况,也会使液压元件寿命降低。例如,某型重型压力机液压油工作条件为30~50 ℃,最高不超过60 ℃。但在实际使用过程,虽然有冷却系统,也经常出现过热停机的现象,特别是在夏季,机器开机后2 h左右便需要停机散热,严重影响企业效益。因此,液压系统温度问题一直是液压界技术人员所关注的热点[7-10]。

为了解决液压垫系统背压阀溢流(以下简称“普通液压垫系统”)发热导致油温过高的问题,提出一种伺服液压垫系统。通过定性对比普通液压垫系统和伺服液压垫系统压边工况下液压系统的工作原理及能量传递路径,以说明伺服液压垫系统能够降低油液的发热原因;在相同的工况下,通过对普通液压垫系统和伺服液压垫系统进行热力学建模及求解,从理论上实现对两种系统油液温升定量比较;最后搭建试验台,用实测油液温升数据证明理论对比分析的正确性,以证明伺服液压垫系统能够有效的降低油液的温升。

1 液压垫系统组成

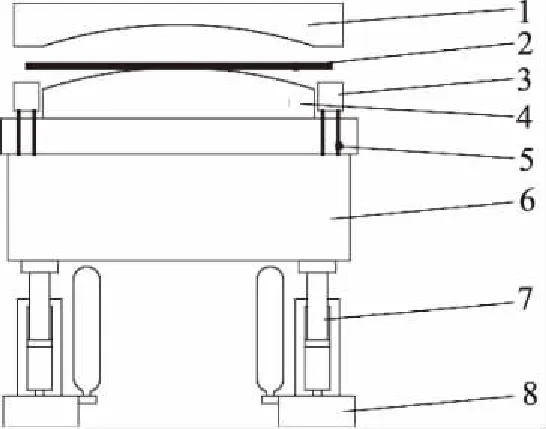

液压垫是压力机的重要组成部分,如图1所示。压力机开始拉伸时,凸模固定不动,压力机滑块带动凹模运动至板坯上表面,然后给压边圈作用力,该力由经压力销、液压垫板和液压垫缸活塞杆传递至液压垫油路中产生压力,油液压力同时给活塞杆一反作用力,此力便是压边力。一旦液压油压力大于背压元件的设定力,液压油经背压阀流回油箱。液压垫系统主要完成拉深过程中夹持料片、拉伸、零件顶出、回程等动作,液压垫系统组成如图2所示[11-12]。

1.凹模 2.板坯 3.压边圈 4.凸模 5.压力销6.液压垫板 7.液压垫缸 8.阀块图1 压力机结构

普通液压垫系统采用背压阀作为液压垫工作压力的控制元件[13-14]。压边状态油路简图如图3所示。在普通液压垫提供压边力时,其液压系统存在多种能量损失,包括液压缸的机械损失和容积损失、阀类元件和管路的压力损失和液压油的黏性摩擦损失等等。这些损失几乎全部转化为热量,这些热量除一部分散发到周围空间外,大部分使系统油温升高。普通液压垫系统能量传递过程和能量损失如图4所示,在液压油热能来源中,以液压油流经背压阀节流口,油液压力由最高25 MPa下降为大气压压力所产生的热量占比最大。

图2 普通液压垫系统

1.液压垫板 2.液压垫缸 3.背压阀 4.油箱图3 普通液压垫压边工况下液压系统的油路原理图

图4 普通液压垫能量损失和能量传递过程

若液压垫液压系统一直处于较高油温状态下工作,将对系统造成危害:

(1) 油液黏度降低,同时密封元件受热老化后密封性能下降,以至于泄漏量增加会使系统工作效率下降,压边力不稳定;

(2) 运动元件受热膨胀使得配合间隙发生较大的变化,润滑油膜变薄甚至消失,造成液压缸和阀门运动件的卡死或者磨损;

(3) 油液高温下容易形成气穴、氧化变质,降低油液及元件的使用寿命。

综上,为了提供压边力,需要在调压油路上形成一定的阻力,为此普通的液压垫系统安装有背压阀,而研究表明背压阀的能量损失产生热量占总热量的比重最高[15]。如果可以弃用背压阀改换其他非阀类背压元件则可大大地减少系统的发热量。为此,提出了采用扭矩控制模式下的伺服电机来控制液压马达作为背压元件[16],其同样可提供排油背压。采用此种方式,可大大减少油液的发热量,延长系统的使用寿命,提高设备利用率及生产效率。另外,由于采用伺服电机做扭矩控制,伺服液压垫具有响应时间短、压力控制准确等优点[17-20]。伺服液压垫系统如图5所示,其压边工况下系统的油路原理图如图6所示。

图5 伺服液压垫系统

1.液压垫板 2.油缸 3.伺服电机4.液压马达 5.油箱图6 伺服液压垫压边工况下液压系统的油路原理图

与普通液压垫工作原理类似,伺服液压垫在调压油路上采用了液压马达,并以伺服电机作为液压马达的负载,从而产生排油背压。

在伺服液压垫提供压边力时,液压系统中无背压阀。如图7所示,液压马达的能量损失只有少部分的容积效率损失转化为油液的热能,大部分能量损失传递至伺服电机的制动电阻上,可大幅降低油液的温升。

图7 伺服液压垫液压系统能量损失和能量传递过程

2 液压垫系统关键元件温度模型

2.1 泵或马达出口温度模型

泵或马达出口温度微分方程为[21]:

(1)

式中,t—— 时间

v—— 比容

we—— 液体进入控制体积的质量流量

V—— 控制体积

cp—— 比热容

β—— 液体的体积膨胀系数

T—— 液体的温度

η0—— 元件的效率

pe—— 流体进入元件的压力

p1—— 流体流出元件的压力

Te—— 流体进入元件的温度

T1—— 流体流出元件的温度

2.2 溢流阀出口温度模型

溢流阀出口温度计算公式为[21]:

(2)

式中,qh为传热速率。

2.3 油管温度模型

油管的出口温度计算公式为[21]:

(3)

式中,Bm—— 等温体积弹性模量

ρ—— 流体密度

w1—— 液体离开控制体积的质量流量

2.4 油箱温度模型

油箱的出口温度计算公式为[21]:

(4)

3 液压垫系统热力学建模

为了能够定量说明伺服液压垫油液温升小这一优点,需分别对伺服液压垫及普通液压垫的液压系统进行热力学建模。在建模过程中为了对液压系统进行简化,需做以下假设:

(1) 假设系统所处环境无风,环境温度为25 ℃;

(2) 重点考虑液压泵、液压马达和背压阀的产热量以及油管的散热量,忽略其他元件的产热和散热过程;

(3) 为了确保仿真的工程实用性,不对元件内部结构进行建模。

3.1 液压垫系统热力学模型

在AMESim中建立伺服液压垫及普通液压垫系统的热力学计算模型,如图8所示,并根据元件产品样本上的参数合理设置模型参数。建立带伺服电机的液压系统如图8a)如图所示,泵送油入液压缸活塞上行,活塞下行泵成为马达;采用热工溢流阀代替背压阀建立带背压阀的液压垫系统如图8b)所示。

图8 AMESim中液压垫油路热力学模型

3.2 油路热力学模型介绍及参数设置

采用系统默认的定量热工液压泵和具有线性特性的热工溢流阀,在回路中对内泄量和热量进行补偿。回路液压油采用模型库中的标准46号液压油,并设置为无气蚀和气穴。主要参数如表1所示,其余未声明的参数设置为系统默认。

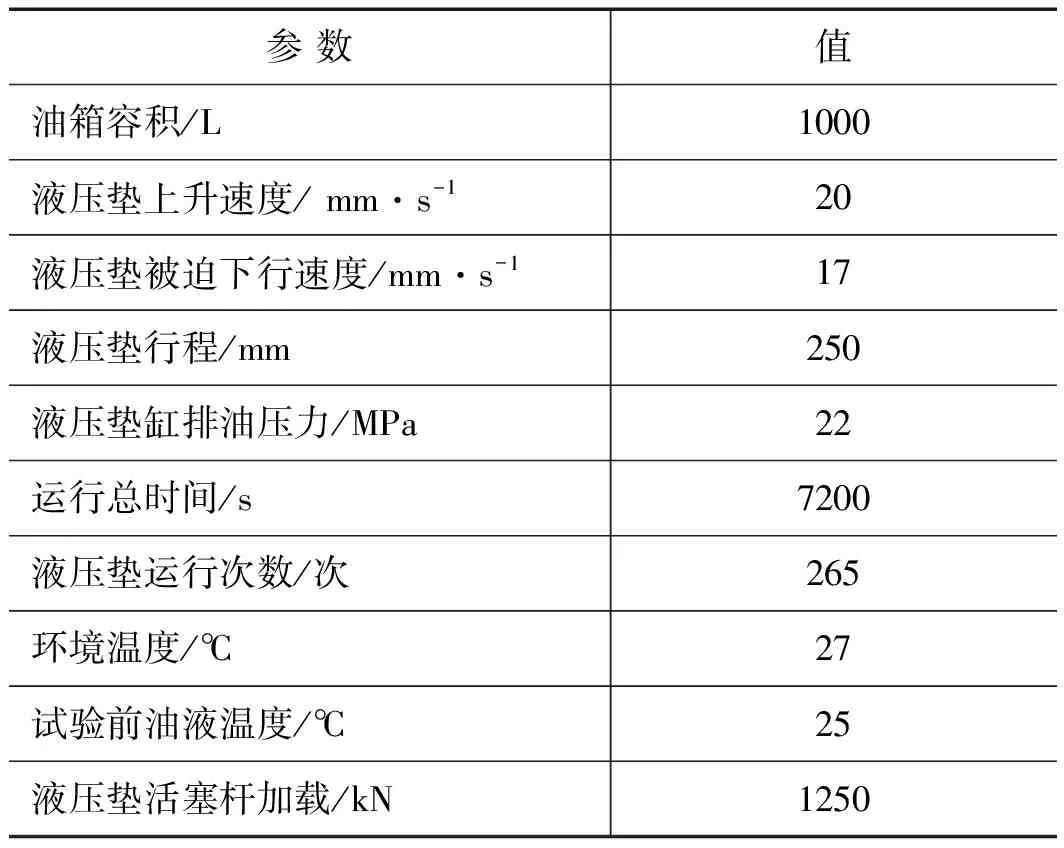

表1 主要参数设置

4 计算结果

对两种液压垫液压系统在压边工况下进行7200 s的热力学动态仿真,取值间隔为一个拉伸周期,伺服液压垫与普通液压垫调压管路温度与时间的关系如图9所示。

图9 伺服液压垫及普通液压垫系统调压管油液温度仿真值

仿真达到7200 s时,伺服液压垫调压管路油液的温度由25 ℃上升至42.22 ℃,增加了68.88%,呈现趋近平稳状态;普通液压垫调压管路油液的温度由25 ℃ 上升至61.88 ℃,增加了147.52%,并有继续上升的趋势;与普通液压垫相比,伺服液压垫调压管油液温度降低了31.77%。

5 实验验证

5.1 实验内容

为比较伺服型和普通型两种液压系统对液压垫性能、油液温升影响而作了相应的比较试验,实际实验中采用伺服电机-内啮合齿轮泵机组作为伺服液压垫压力主控元件,采用比例压力阀作为液压垫压力主控元件,实验参数如表2所示。

表2 实验参数表

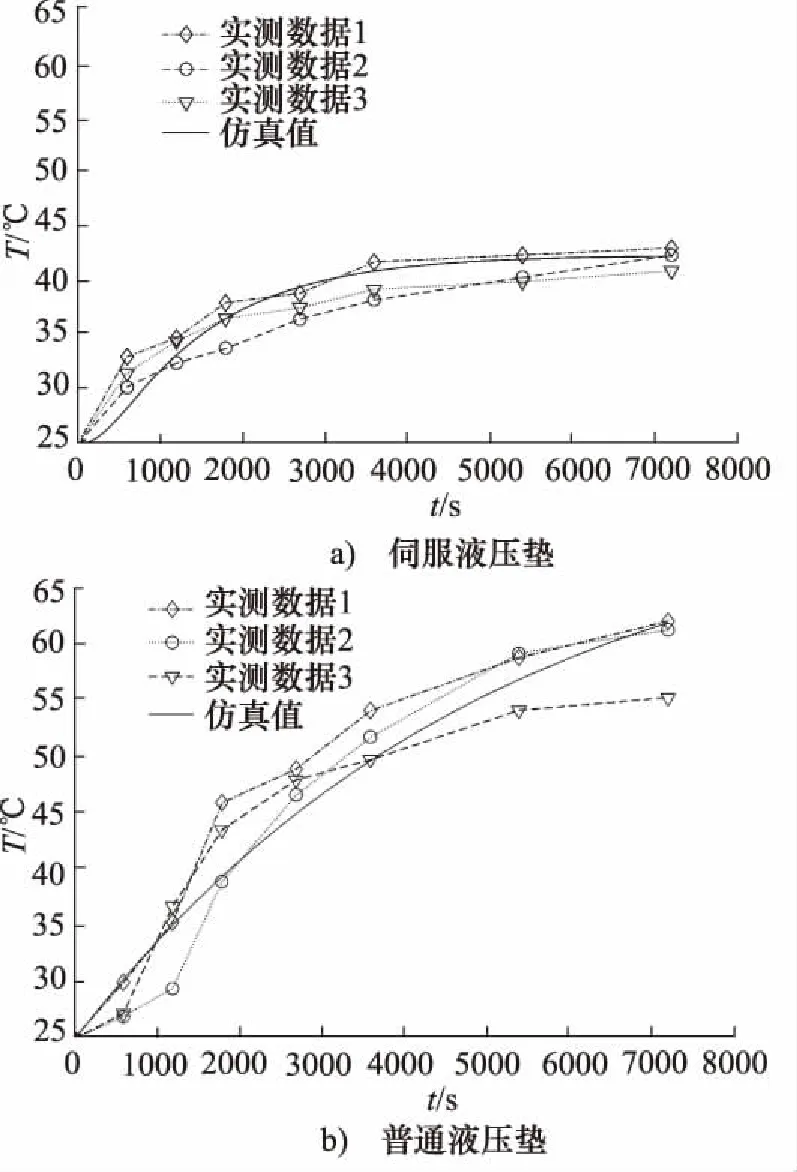

5.2 实验结果

两套液压垫系统在上述试验参数下运行7200 s,如图10所示,伺服液压垫的内啮合齿轮马达调压侧油温从25 ℃上升至40~45 ℃,实验结果与仿真值吻合;同样的工况和时间,普通液压垫的压力阀调压管温度从25 ℃上升至55~62 ℃,同样实验结果与仿真值吻合。

6 结论

提出了一种新型伺服液压垫系统,系统采用扭矩控制模式下的伺服电机来控制液压马达作为背压元件,极大的减轻了液压系统油液发热。利用AMESim软件对伺服液压垫及普通液压垫系统进行了热力学对比分析,并采用实验进行了验证。结果表明:在压力机连续运行2 h后,伺服液压垫调压管路的油液温度的理论计算值比与普通液压垫的低31.77%,实际实验结果也与理论计算结果相近,因此,可证明所提出的伺服液压垫液压系统达到热平衡时的油液温升更小,更能够满足实际的使用需求。

图10 调压管油液温度实测值与仿真值的对比

在实际实验中,压力机连续运行时,伺服液压垫的制动电阻温度明显上升,但后期上升速率开始降低,通过有效散热能将电阻温度控制在可控范围内。从能量回收的角度考虑,需将这部分能量回收利用起来。因此,伺服液压垫液压缸在压边工况下,伺服电机处回馈制动状态,大量能量转化为制动电阻热能,可通过一些功率模块实现能量的双向流动,将这部分能量反馈的电网,以达到节能减排的目的。